Слесарно-механический участок по ремонту автомобиля

Автомобильный транспорт России в силу ряда причин приобретает все большее значение. Автомобили широко используются во всех областях народного хозяйства выполняют значительный объем транспортных работ, а точнее служит для перевозки грузов и пассажиров.

Автомобили имеют широкий спектр применения в различных средах и различных климатических условиях и в связи с этим подвергаются нагрузкам. Поэтому техническое состояние автомобиля как и всякой другой машины в процессе длительной эксплуатации не остается неизменным. Оно ухудшается в следствии изнашивания деталей и механизмов, поломок и других неисправностей, что приводит к понижению эксплуатационных качеств автомобиля.

Основным средством уменьшения изнашивания деталей и механиз-мов и предотвращения неисправностей автомобиля, т.е. поддержание его в должном техническом состоянии, является своевременное и высококачественное выполнение технического обслуживания и ремонта, как капитального так и текущего. Техническое состояние так же зависит от условий хранения автомобиля.

Знание всех факторов и закономерностей изменений технического состояния автомобилей позволяет правильно организовать работы по повышению его мощности и долговечности, путем своевременного и высококачественного технического обслуживанию.

II. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ.

2.1 Характеристика участка

Назначение.

Участок предназначен для ремонта деталей слесарно-механической обработки, а также изготовления некоторых деталей нетоварной номенклатуры (дополнительных ремонтных, простых осей, валов). Базисные детали (блоки цилиндров, балки передних мостов, картера) на этом участке, как правило не ремонтируют.

Схема технологического процесса.

2.2 Приведение к одной модели.

![]() (2.1) (6, стр.24)

(2.1) (6, стр.24)

где,

N –750 шт., годовая производственная программа капитального ремонта автомобилей, (по заданию);

N1 –750 шт., годовая производственная программа капиталь-ного ремонта автомобилей разных моделей, (по заданию);

Nа – 500 шт., годовая производственная программа капиталь-ного ремонта товарных агрегатов, (по заданию);

Км1 – 1,15, коэффициент приведения по трудоемкости производственной программы капитального ремонта автомоби-лей или товарных агрегатов разных моделей к производствен-ной программе капитального ремонта автомобилей или агрега-тов основной модели, (8, стр. 144);

Ка –0,22 коэффициент приведения по трудоемкости производствен-ной программы капитального ремонта товарных агрегатов к производственной программе капитального ремонта полнокомплектных автомобилей, (6, стр. 24);

![]()

2.3 Определение трудоемкости.

![]() (2.2) (6, стр.27)

(2.2) (6, стр.27)

где,

![]() норма трудоемкости в эталонных условиях, (6, стр.158);

норма трудоемкости в эталонных условиях, (6, стр.158);

![]() коэффициент коррекции трудоемкости, учитывающий величину годовой производственной программы, (формула 2.3);

коэффициент коррекции трудоемкости, учитывающий величину годовой производственной программы, (формула 2.3);

![]() коэффициент коррекции трудоемкости, учитывающий многомодельность ремонтируемых агрегатов автомобилей,

коэффициент коррекции трудоемкости, учитывающий многомодельность ремонтируемых агрегатов автомобилей, ![]() (6, стр. 27);

(6, стр. 27);

![]() коэффициент коррекции трудоемкости, учитывающий структуру производственной программы, (формула 2.3).

коэффициент коррекции трудоемкости, учитывающий структуру производственной программы, (формула 2.3).

![]()

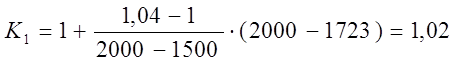

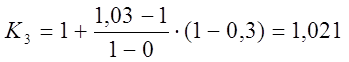

2.3.1 Определение интерполяцией коэффициента К1-К3.

(2.3) (6, стр.29)

(2.3) (6, стр.29)

где,

![]() меньшая и большая ближайшие величины годо-вых производственных программ между которыми находится величина приведенной производственной программы,

меньшая и большая ближайшие величины годо-вых производственных программ между которыми находится величина приведенной производственной программы,

(6, стр.27-28);

![]() коэффициент коррекции трудоемкости соответствующие значениям производственных программы,

коэффициент коррекции трудоемкости соответствующие значениям производственных программы,

(6, стр.27-28).

2.4 Определение годового объема работ.

![]() (2.4) (6, стр.32)

(2.4) (6, стр.32)

где,

![]() трудоемкость на единицу продукции, (формула 2.6);

трудоемкость на единицу продукции, (формула 2.6);

![]() годовая производственная программа авторемонтного предприятия. (формула 2.1).

годовая производственная программа авторемонтного предприятия. (формула 2.1).

![]()

2.5 Расчет фондов времени рабочих и оборудования.

2.5.1 Определяем годовой фонд времени рабочих, номинальный.

![]() (2.5) (6)

(2.5) (6)

где,

![]() 8, час, длительность рабочей смены.

8, час, длительность рабочей смены.

![]()

2.5.2 Определяем годовой фонд времени рабочих, действительный.

![]() (2.6) (6)

(2.6) (6)

где,

![]() 24 дня, длительность отпуска;

24 дня, длительность отпуска;

![]() 11, количество субботних дней за период отпуска;

11, количество субботних дней за период отпуска;

![]() 0,96-0,97; коэффициент учитывающий потери рабочего времени по уважительным причинам.

0,96-0,97; коэффициент учитывающий потери рабочего времени по уважительным причинам.

![]()

2.5.3 Определяем годовой фонд времени оборудования.

![]() (2.7) (6)

(2.7) (6)

где,

![]() 0,93-0,98; коэффициент использования оборудования, учитывающий простои оборудования в ремонтах, (6,стр. 22);

0,93-0,98; коэффициент использования оборудования, учитывающий простои оборудования в ремонтах, (6,стр. 22);

![]() 1, число смен.

1, число смен.

![]()

2.6 Расчет количества работающих и распределение рабочих по разрядам.

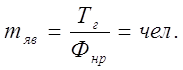

2.6.1 Определяем число работающих, явочный.

(2.8) (6, стр.32)

(2.8) (6, стр.32)

где,

![]() формула 2.5;

формула 2.5;

![]() формула 2.4.

формула 2.4.

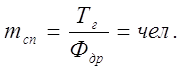

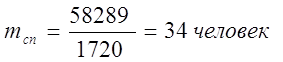

2.6.2 Определяем число работающих, списочный.

(2.9) (6, стр.32)

(2.9) (6, стр.32)

где,

![]() формула 2.6;

формула 2.6;

![]() формула 2.4.

формула 2.4.

2.6.3 Определяем число вспомогательных рабочих.

![]() (2.10) (6, стр.33)

(2.10) (6, стр.33)

где,

![]() 0,35, процент вспомогательных рабочих,

0,35, процент вспомогательных рабочих,

(6,стр. 33);

![]() формула 2.9.

формула 2.9.

![]()

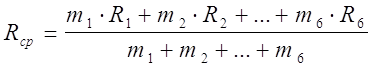

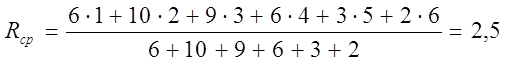

2.6.4 Определение среднего разряда рабочих.

По данным действующих авторемонтных заводов определены разряды производственных рабочих; на слесарно-механическом участке средний разряд, равен 2,4 (6, стр.33)

(2.11) (6, стр.33)

(2.11) (6, стр.33)

где,

![]() число рабочих соответствующих разрядов;

число рабочих соответствующих разрядов;

![]() разряды рабочих.

разряды рабочих.

Списочный состав производственных и

вспомогательных рабочих.

Таблица № 2.1

Наименование участка | Профессия | Число рабочих - слесарей | |||||||

Всего | Посменам | По разрядам | |||||||

I | 1 | 2 | 3 | 4 | 5 | 6 | |||

Слесарно-механический | Слесарь, токарь | 41 | 41 | 6 | 10 | 9 | 6 | 3 | 2 |

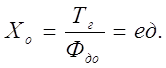

2.7 Подбор и расчет количества оборудования.

2.7.1 Определение количества оборудования.

(2.12) (6, стр.36)

(2.12) (6, стр.36)

где,

![]() формула 2.7;

формула 2.7;

![]() формула 2.4.

формула 2.4.

2.7.2 Определение количества вспомогательного оборудования.

![]() (2.13) (6)

(2.13) (6)

где,

![]() формула 2.12;

формула 2.12;

![]() 0,2, процент вспомогательного оборудования, (6).

0,2, процент вспомогательного оборудования, (6).

![]()