Обзор и математическое моделирование суспензионной полимеризации тетрафторэтилена

1. ЛИТЕРАТУРНЫЙ ОБЗОР

1.1 Методы получения политетрафторэтилена

1.1.1 Эмульсионная полимеризация

1.1.2 Радиационная полимеризация

1.1.3 Фотополимеризация

1.1.4 Суспензионная полимеризация

1.2 Кинетическая модель и механизм полимеризации

2. МОЛЕКУЛЯРНАЯ МАССА И СТРУКТУРА

СПИСОК ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

После того, как был получен молекулярный фтор, началось стремительное развитие методов синтеза, основанных на использовании фтора и некоторых его простейших соединений как реагентов для замены водорода на фтор в органических молекулах.

Для фтора характерны уникальные свойства и возможности, среди которых, наиболее замечательной является не имеющая аналогов возможность замены любого числа атомов водорода на атомы этого элемента с сохранением многих присущих органическому веществу черт, таких, как подвижность, летучесть, тугоплавкость, и одновременным появлением принципиально новых свойств. Особенно ярко это проявляется при полной замене водорода на фтор, что означает трансформацию органической химии как химии углеводородов и их производных в химию фторуглеродов — соединений с уникальным сочетанием свойств, благодаря чему они проникли практически во все области науки и техники.

Подобно простейшим алкенам, фторированные производные этилена используются как мономеры для получения полимеров.

Однако полимеры, полученные из алкенов с малым содержанием фтора — фтористого винила и фторсодержащих стиролов, по своим свойствам мало отличаются от углеводородных аналогов, что не оправдывает их производство в больших масштабах.

Принципиально новая область в химии и применении полимеров открылась с использованием полифторированных алкенов в качестве мономеров. К тому же интересной особенностью органической химии фтора является то, что полифторированные соединения зачастую оказываются более доступными, нежели соединения с низким содержанием фтора.

Уникальные свойства фторсодержащих полимеров выдвинули их в число ведущих полимерных материалов.

Класс фторсодержащих полимеров включает самые разнообразные по свойствам продукты: жесткие пластики, эластомеры и эластопласты; нерастворимые и ненабухающие полимеры и полимеры, легко растворяющиеся в обычных растворителях; полимеры, выдерживающие длительное радиационное облучение; волокна с прочностью, превосходящей прочность высоколегированной стали; коррозионностойкие покрытия, мало проницаемые для влаги и других коррозионных сред, стойкие к атмосферным воздействиям; пленки с уникальными диэлектрическими свойствами и пленки, выдерживающие температуру жидкого водорода; каучуки, способные работать в особо жестких условиях.

Кроме того, все фторсодержащие полимеры значительно дороже аналогичных не содержащих фтора полимеров. Однако больший срок службы в агрессивных средах делает оправданным использование фторсодержащих полимеров, особенно в специальных областях новой техники.

Наиболее крупнотоннажный фторсодержащий полимер – политетрафторэтилен (фторопласт-4), обладающий ценными свойствами. Он практически нерастворим ни в одном из растворителей при обычных температурах, имеет чрезвычайно высокую вязкость расплава, вследствие чего переработку его приходится вести методами, сходными с процессами порошковой металлургии и получения керамики.

В работе рассмотрен процесс полимеризации тетрафторэтилена, c образованием политетрафторэтилена методом суспензионной полимеризации ввиду того, что именно политетрафторэтилен (ПТФЭ) представляет интерес для техники и промышленности и является уникальным по свойствам материалом. Политетрафторэтилен обладает очень низким коэффициентом трения, что обусловило его применение в подшипниках, и имеет непревзойденную химическую стойкость.

ПТФЭ используется в химическом машиностроении для изготовления пластин, кранов, вентилей, клапанов и т.д., применяемых при высокой температуре в среде концентрированных минеральных кислот. Высокое сопротивление износу и низкий коэффициент трения сделали этот полимер незаменимым материалом для производства подшипников, работающих в агрессивных средах или в контакте со сжиженными газами (кислород, водород и т.п.) и не требующих смазки.

1. ЛИТЕРАТУРНЫЙ ОБЗОР

1.1 Методы получения политетрафторэтилена

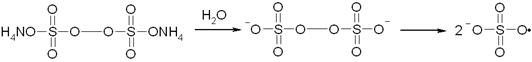

Политетрафторэтилен (ПТФЭ) получают полимеризацией исходного мономера – тетрафторэтилена (ТФЭ) различными методами в виде рыхлого волокнистого порошка или белой, либо желтоватой непрозрачной водной дисперсии, из которой при необходимости осаждают тонкодисперсный порошок полимера с частицами размером 0,1 – 0,3 мкм, согласно схеме:

![]()

ТФЭ легко полимеризуется по радикальному механизму в присутствии любых источников радикалов (радикальных инициаторов и просто молекулярного кислорода). Диапазоны возможных температуры и давления полимеризации широки (от -150 до 200 ºС и давление от нескольких сотен паскаль до 106 МПа).

С этим связано случайное открытие его полимеризации: из баллона с тетрафторэтиленом внезапно прекратился выход газа, а после вскрытия баллона обнаружили белый порошок — политетрафторэтилен (или тефлон), оказавшийся уникальным материалом.

Инициирование может также осуществляться излучениями высоких энергий. В качестве неорганических инициаторов применяют преимущественно персульфаты или редокс-системы на их основе, в качестве органических — галогенированные диацильные перекиси, эфиры пероксидикарбоновых кислот, полимерные перекиси. В течение ряда лет существовало мнение, что фторолефины (и, в частности, тетрафторэтилен) не полимеризуются в присутствии катализаторов типа Циглера-Натта. В начале 1960-х гг. появились публикации о полимеризации фторолефинов с металлорганическими соединениями. При этом были получены полимеры невысокой молекулярной массы с выходом 10—20%. Но практического значения этот способ полимеризации не получил.

Тетрафторэтилен отличается не только наиболее высокой скоростью полимеризации, но и способностью образовывать полимеры особо высокой молекулярной массы, достигающей значений десятков миллионов. Молекулярная масса остальных фторсодержащих полимеров может колебаться в пределах 8·104—6·105. Высокую активность ТФЭ в реакциях полимеризации обусловливает необыкновенно низкая энергия раскрытия двойной связи (168 кДж/моль). Однако до открытия Планкеттом в 1938 г. самопроизвольной полимеризации ТФЭ даже не предполагали возможности получения полимеров ТФЭ. Удивительные свойства политетрафторэтилена и легкость полимеризации ТФЭ привели к тому, что первое опытно-промышленное производство ПТФЭ было освоено в США фирмой «Дюпон» в 1946 г.

Полимеризация тетрафторэтилена экзотермична, и при ее неконтролируемом течении может произойти взрыв. Поэтому для безопасного хранения тетрафторэтилен тщательно очищают от кислорода и к нему добавляют ингибиторы полимеризации. При ее проведении принимаются специальные меры для эффективного отвода тепла. В противном случае процесс сопровождается термическим разложением, как мономера, так и образующегося полимера, что резко ухудшает качество получаемого материала.

Полимеризация ТФЭ может осуществляться как суспензионным, так и эмульсионным способами (а также некоторыми специфическими). Особый интерес представляют способы получения низкомолекулярного ПТФЭ, что связано как с особенностями этого метода полимеризации, так и с тем, что свойства и назначение такого полимера принципиально отличаются от таковых для высокомолекулярного ПТФЭ. Полимеризация ТФЭ в массе протекает быстро, но она не применяется в промышленности из-за опасности бурного развития процесса и возможности взрыва.

Мономер (тетрафторэтилен) при температуре 25°С представляет собой газообразный продукт, вследствие чего полимеризацию осуществляют под давлением. При этом необходимо соблюдение следующих условий: применение мономеров особо высокой степени чистоты, максимально возможное отсутствие в полимеризуемой среде кислорода, исключение попадания в реакционную среду смазок, применяемых для уплотнения сальника мешалки реактора, и других загрязнений, осуществление полимеризации в реакторах из нержавеющей стали.

Наиболее распространенная методика проведения полимеризации сводится к следующему: в чистый реактор загружают воду (или другую инертную среду), реактор продувают азотом и вакуумируют, после чего вводят мономер. Инициирующую систему и другие компоненты добавляют до или после загрузки мономера. Полимеризацию проводят при заданных температуре и давлении с перемешиванием реакционной среды. После окончания полимеризации полимер промывают и сушат (при получении дисперсии полимер, в случае необходимости, выделяют коагуляцией).

Катионная полимеризация тетрафторэтилена практического значения не имеет. Анионная полимеризация невозможна из-за склонности растущего карбаниона к присоединению протона и вероятности выделения иона фтора.

Полимеризация ТФЭ в массе протекает быстро, но она не применяется в промышленности из-за опасности бурного развития процесса и возможности взрыва.

Рассмотрим основные методы получения политетрафторэтилена.

1.1.1 Эмульсионная полимеризация

Эмульсионный метод полимеризации тетрафторэтилена был разработан и осуществлен в промышленности на десять лет позднее, чем суспензионный способ. Он позволяет получать водные дисперсии ПТФЭ, пригодные для нанесения пленочных покрытий, пропитки субстратов, а также для получения тонкодисперсного порошка, способного перерабатываться в готовые изделия экструзией из паст (смесь порошка ПТФЭ с углеводородами).

Полимеризация проводится в присутствии небольших количеств ионогенных поверхностно-активных веществ (солей перфторкарбоновых кислот), водорастворимых инициаторов и стабилизаторов дисперсии (парафиновые углеводороды или фторхлоруглероды).

В процессе полимеризации давление и температуру поддерживают постоянными. В зависимости от применяемого инициатора (персульфат аммония, перекись янтарной кислоты, перекись дисукцинила, перекись водорода) температуру полимеризации поддерживают в пределах от 30 до 90 °С, давление от 0,8 до 35 МПа (от 8 до 35 кгс/см2). В качестве эмульгаторов кроме солей перфторкислот могут использоваться соли: H(C2F4)4COONH4; Cl(CF2CFCl)nCOONH4, где n=3-5; H(CF2)n(CH2)mA, где А — ионная гидрофильная группа. Нефторированные диспергирующие агенты неприменимы в качестве эмульгатора вследствие участия водорода в реакциях передачи цепи и ингибирования процесса. Содержание эмульгатора в реакционной среде всегда значительно ниже критической концентрации мицеллообразования (0,68%). При высоких содержаниях эмульгатора образующиеся частицы полимера имеют вытянутую форму и плохо экструдируются. В связи с этим для исключения коагуляции дисперсии при малом содержании эмульгатора вводится стабилизатор.

В качестве стабилизаторов предложены различные, жидкие в условиях полимеризации, углеводороды (октадекан, цетан, парафиновое масло, парафины и др.), а также фторхлорсодержащие углеводороды (ССl4, СНСl3, CHF2Cl, CF2ClCFCl2 и др.) и перфторуглеводороды. Как указывалось в разделе суспензионной полимеризации, частично фторированные органические соединения способны обрывать цепи за счет передачи фтора на растущий полимерный радикал. Поэтому при применении в качестве стабилизатора, например, CF2C1CFC12 предпочтительно проведение полимеризации при пониженной температуре.

Недостатком эмульсионного процесса по сравнению с суспензионным, является его чувствительность почти ко всем изменениям параметров полимеризации и составу полимеризуемой смеси. Неправильно подобранный режим полимеризации может привести к потере экструзионной способности полимера и снижению качества покрытий, получаемых из водных дисперсий. Большое значение для перерабатываемости полимера имеет форма дисперсных частиц, образующихся при полимеризации. Необходимо, чтобы частицы имели эллипсоидную форму близкую к сферической.

Недостатком является также низкая технологичность процесса ее получения в силу необходимости использования ПАВ и малой устойчивости эмульсии, которая легко коагулируется при разрушении стабилизатора.

Молекулярная масса эмульсионного ПТФЭ несколько ниже, чем суспензионного, и достигает 2,5·106 — 3,5·106. Это связано с более высокой температурой полимеризации, другой, по сравнению с суспензионной полимеризацией, инициирующей системой, коллоидной формой частиц полимера, поверхность которых смачивается водой за счет сорбции ПАВ, и наличием стабилизатора (углеводорода), способного участвовать в реакциях передачи цепи.

Средний размер частиц, обычно получаемых при эмульсионной полимеризации ТФЭ, составляет 0,25 мкм. В ряде случаев для ускорения нанесения покрытий и других назначений целесообразно использовать дисперсии с более крупными частицами. Для увеличения устойчивости дисперсий с укрупненными частицами добавляют небольшое количество (0,0005—0,0015% (масс.)) антикоагулянтов (терпеновых углеводородов) перед полимеризацией или после достижения степени превращения 7—10% вводят обычные или фторированные анионогенные ПАВ. Этот прием позволяет получить дисперсии с содержанием ПТФЭ 30%.

1.1.2 Радиационная полимеризация

Кроме суспензионной и эмульсионной полимеризации тетрафторэтилена в воде под действием химических инициаторов наиболее подробно изучена полимеризация ТФЭ, активированная γ-излучением. Радиационная полимеризация, которая вначале сильно заинтересовала химиков в связи с высоким радиационно-химическим выходом полимера и потенциальной возможностью повышения чистоты полимера и улучшения его свойств, не оправдала надежд исследователей. Этим методом не удалось получить полимер, существенно превосходящий по свойствам ПТФЭ, синтезированный при химическом инициировании, а иногда качество радиационного ПТФЭ было ниже. Поэтому, а также в связи с необходимостью больших затрат на проведение процесса, радиационная полимеризация тетрафторэтилена до сих пор не реализована в промышленности.

Особенностями полимеризации под действием γ-излучения являются:

1) высокий выход ПТФЭ (при 20 °С и мощности дозы 0,1 Вт/кг (10 рад/с) составляет 7·106 моль на 1,6·10-17 Дж (100 эВ) и является наибольшим для всех известных в настоящее время радиационно-химических реакций);

2) длительный эффект последействия;

3) высокая скорость пост-полимеризации.

Механизм радиационной полимеризации ТФЭ еще более сложный, чем механизм полимеризации при химическом инициировании, так как на скорость процесса оказывают влияние продукты радиолиза (1). При повышении температуры от 70 до 90 °С скорость падает (энергия активации равна 78,5 кДж/моль), что объясняется действием ингибиторов, образующихся в результате радиационно-химических превращений.

Низкомолекулярный ПТФЭ можно получить путем γ-облучения порошка суспензионного или эмульсионного ПТФЭ и последующего его измельчения. Доза излучения 5 Мрад, средний размер частиц после измельчения 1—3 мкм. Этот способ представляет большой интерес для переработки отходов ПТФЭ.

1.1.3 Фотополимеризация

ФотополимеризацияТФЭ представляет интерес в связи с возможностью получения тончайших пленок для электроизоляции деталей микроэлектронных установок. Такие пленки получают при температуре 0—200 °С и давлении 1,33— 101 кПа, а в ряде случаев — менее 0,4 кПа, путем облучения УФ-излучением с длиной волны 180—240 нм. Температура плавления получаемого полимера 330°С.

1.1.4 Суспензионная полимеризация

Полимеризацию тетрафторэтилена обычно осуществляют в водной среде, без применения эмульгаторов. Проведение суспензионной полимеризации в воде позволяет достаточно эффективно отводить выделяющуюся при полимеризации теплоту.

В связи с тем, что вода не участвует в реакциях передачи цепи при радикальной полимеризации виниловых мономеров, осуществление полимеризации в воде позволяет, применяя чистые мономер и другие компоненты, получать ПТФЭ с высокой молекулярной массой (до 107). Поэтому именно этот вид полимеризации тетрафторэтилена будет далее подробно рассмотрен.

В таблице 1.1 приведена норма загрузки компонентов (в массовых частях) (9, 114).

В некоторых случаях для снижения температуры полимеризации вместе с персульфатом аммония используется бисульфит натрия и соли двухвалентного железа.

Таблица 1.1

Норма загрузки реагентов суспензионной полимеризации тетрафторэтилена

| Компонент | масс.ч |

| Тетрафторэтилен | 30 |

| Персульфат аммония | 0,2 |

| Вода дистиллированная | 100 |

Используют тетрафторэтилен, содержащий 0,05–0,4 кг триэтиламина на литр газообразного тетрафторэтилена (8). Для обеспечения безопасности при полимеризации ТФЭ содержание кислорода должно быть меньше 0,002% (об.).

Суспензионный ПТФЭ из-за высокой вязкости расплава перерабатывается специальными методами, поэтому стремятся получить полимер с максимальной молекулярной массой (больше 107). Такая особенность позволяет в определенных пределах варьировать условия полимеризации (температуру, давление), а не придерживаться строго определенных параметров.

Полимер при суспензионной полимеризации получается в виде рыхлых гранул диаметром от 1 до 6 мм. Гранулы имеют пористость до 80% и из-за несмачиваемости полимера в основном плавают на поверхности воды. Для получения пригодных к переработке порошков гранулы измельчают в воде и сушат. Обычные марки ПТФЭ представляют собой порошки с размером частиц 50—500 мкм, насыпной плотностью 0,2—0,8 г/см3 и удельной поверхностью 2—4 м2/г. Производство электроизоляционной пленки, изготовление тонких листов и получение других прецизионных изделий требуют применения более тонких по дисперсности порошков. Такие порошки позволяют получать изделия с высокими физико-механическими свойствами, малой усадкой, минимальной пористостью, размерной стабильностью и гладкой поверхностью. Они незаменимы для приготовления наполненных композиций ПТФЭ с графитом, стеклом, коксом и другими наполнителями. Порошки с размером частиц 10—50 мкм получают измельчением обычного порошка на струйных мельницах. Удельная поверхность таких порошков доходит до 5 м2/г.

Указанные марки ПТФЭ представляют собой легко комкующиеся порошки, они не обладают сыпучестью и не могут быть использованы для автоматических методов переработки. Для придания сыпучести порошкам ПТФЭ разработаны различные способы гранулирования. Гранулы можно получить при интенсивном механическом перемешивании порошка в воде, в галогенсодержащих органических средах (С2С14, СНС13, ССl4 и др.) или в эмульсии воды с органическими жидкостями (бензин, гексан, октан и др.). Гранулирование осуществляется и при сухом перемешивании. Известны способы получения порошка с хорошей сыпучестью путем добавления трифтортрихлорэтана в воду при полимеризации ТФЭ. Сыпучие марки ПТФЭ могут быть получены как из чистого политетрафторэтилена, так и из его композиций (1).

Органические растворители при получении высокомолекулярного ПТФЭ, как правило, не используются, так как, во-первых, они имеют высокую стоимость, а во-вторых, в их присутствии снижается молекулярная масса ПТФЭ из-за развития реакции передачи цепи на растворитель.

1.2 Кинетическая модель и механизм полимеризации

Изучение кинетики и механизма суспензионной полимеризации тетрафторэтилена в воде представляет собой очень сложную задачу. Независимо от условий полимеризации уже на начальной стадии роста макрорадикала образуется твердая фаза полимера, и на протяжении всего процесса полимеризация носит ярко выраженный гетерогенный характер.

Инициирование полимеризации осуществляется в водном растворе, где в результате взаимодействия радикалов инициатора с растворенным тетрафторэтиленом начинается рост молекулы полимера. Далее происходит агрегация молекул с образованием нерастворимых частиц полимера, которые в дальнейшем и становятся центрами полимеризации. Образующиеся частицы имеют рыхлую структуру и из-за несмачиваемости политетрафторэтилена водой всплывают на поверхность. Их поры заполнены мономером, и полимеризация в дальнейшем протекает непосредственно в газовой фазе с резко возрастающей скоростью. Первая гомогенная стадия полимеризации непродолжительная и длится секунды или доли секунды.

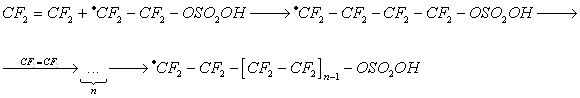

При использовании в качестве инициатора персульфата аммония механизм этой реакции можно представить в виде следующих стадий:

1) Образование из исходного персульфата радикалов, инициирующих полимеризацию:

2)

![]()

3) Инициирование:

![]()

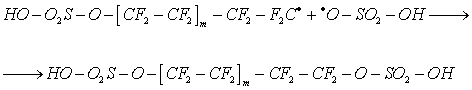

4) Рост цепи:

5) Обрыв цепи, который возможен по двум направлениям:

а) Столкновение растущего макрорадикала с радикалом инициатора:

б) Рекомбинация двух макрорадикалов:

Высокая прочность связи ![]() в политетрафторэтилене (около 460,5 кДж/моль) и еще более высокая прочность этой связи в тетрафторэтилене (485,7 кДж/моль), а также высокая чистота применяемых при полимеризации мономера и среды, позволяют почти полностью исключить как передачу цепи, так и обрыв цепи за счет диспропорционирования.

в политетрафторэтилене (около 460,5 кДж/моль) и еще более высокая прочность этой связи в тетрафторэтилене (485,7 кДж/моль), а также высокая чистота применяемых при полимеризации мономера и среды, позволяют почти полностью исключить как передачу цепи, так и обрыв цепи за счет диспропорционирования.

В связи с нерастворимостью ПТФЭ и растущих макрорадикалов в воде, обрыв цепи в результате рекомбинации радикалов также мало вероятен, но, в принципе, возможен.

Таким образом, при минимальном количестве инициатора можно получать полимер с рекордно большой молекулярной массой (107 и более).

Скорость полимеризации убывает в следующем ряду фторолефинов:

CF2=CF2 > CF2=CHF > CF2=CH2 > CFH=CH2 > CF2=CFC1 > СF3СF=СF2

Очень высокую скорость полимеризации ТФЭ объясняют сильным уменьшением электронной плотности π-связи вследствие наличия в ТФЭ четырех расположенных симметрично отрицательных атомов фтора.

Наиболее детально изучена кинетика полимеризации ТФЭ в воде при давлении ниже атмосферного. Определены константы элементарных актов роста и обрыва цепи, а также выведено уравнение для общей скорости полимеризации под действием персульфата аммония при 40—70 °С и давлении до 101 кПа (760 мм рт. ст.).

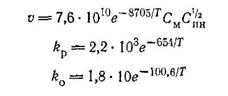

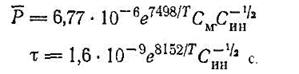

Зависимость скорости от продолжительности полимеризации характеризуется небольшим нестационарным участком, после чего она остается постоянной до значительной степени превращения мономера. На стационарном участке во всем изученном интервале температур сохраняется линейная зависимость скорости от концентрации ТФЭ. Зависимость скорости полимеризации от концентрации инициатора носит сложный характер (рис. 1). При невысокой концентрации инициатора (до максимума на кривых) наблюдается линейная зависимость vот Син. Для этих концентраций инициатора получены выражения для общей скорости полимеризации и констант роста и обрыва цепи, в л/(моль·с):

Рассчитаны средняя степень полимеризации и время жизни макрорадикалов:

Предложена также модель гетерогенной полимеризации, основанной на предположении, что обрыв цепи осуществляется за счет рекомбинации радикалов, активные концы которых сближаются за счет присоединения звеньев мономера. В режиме пост-полимеризации кинетика может быть описана с помощью одной константы роста цепи. Однако экспериментальную проверку выведенных уравнений нельзя считать завершенной, поскольку полученные значения константы роста цепи имеют большой разброс. Энергия активации роста цепи при гетерогенной полимеризации ТФЭ близка к 37— 12 кДж/моль (9—3 ккал/моль).

Полимеризация ТФЭ в воде при давлении 0,1 МПа (10 кгс/см2) и выше под действием персульфата аммония изучена недостаточно.

Рис.1. Зависимость скорости полимеризации ТФЭ от концентрации инициатора

1 – 60 °С, См = 4·10-4 моль/л;

2 – 40 °С, См = 4·10-4 моль/л;

3 – 60 °С, См = 2·10-4 моль/л;

Найдено, что в области низких концентраций инициатора (около 2·10-3 моль/л) порядок реакции по мономеру равен 3, а при высоких — изменяется от 1 до 3.

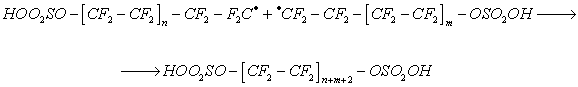

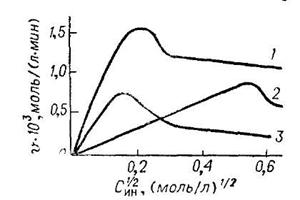

Общее кинетическое уравнения для выражения скорости реакции полимеризации ТФЭ имеет вид:

![]()

где ![]() - концентрация мономера;

- концентрация мономера;

![]() - концентрация макрорадикалов;

- концентрация макрорадикалов;

В случае стационарного течения полимеризации:

![]() - скорость роста полимерной цепи.

- скорость роста полимерной цепи.

В случае стационарного течения полимеризации:

или

или

V=(Кр*Ки/Ко)*(M ·)2

где ![]() и

и ![]() - индивидуальные константы роста и обрыва цепи; τ – средняя продолжительность жизни растущего радикала.

- индивидуальные константы роста и обрыва цепи; τ – средняя продолжительность жизни растущего радикала.

Анализ вышеприведенного уравнения приводит к соотношению:

где ![]() - это соотношение, называемое кинетической длиной цепи;

- это соотношение, называемое кинетической длиной цепи;

![]() - скорость роста и обрыва полимерной цепи;

- скорость роста и обрыва полимерной цепи;

Это соотношение можно написать в виде

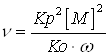

Предельная температура полимеризации

![]()

![]()

1)![]()

![]() прекращение процесса полимеризации;

прекращение процесса полимеризации;

2) ![]() - процесс деполимеризации, где

- процесс деполимеризации, где ![]() - предельная температура.

- предельная температура.

![]()

Изучение полимеризации ТФЭ в растворе CHF2Cl, CF2Cl2, CF2ClCFCl2 под действием γ-излучения в интервале температур от -30 до 10°С выявило следующие закономерности. CF2ClCFCl2 и CF2Cl2 оказывают сенсибилизирующее действие в образовании свободных радикалов и увеличивают скорость полимеризации по сравнению с полимеризацией в массе. CHF2Cl оказывает обратное влияние. Константу скорости роста цепи можно рассчитать из выражения kp = 3,6·1010 е -5887/T.

Высокая скорость полимеризации объясняется большим значением kpи необычайно низкой константой обрыва цепи путем бимолекулярной рекомбинации растущих полимерных радикалов (18 л/(моль·с) при 0 °С в CF2ClCFCl2), что на 6 порядков меньше соответствующих констант для стирола, метилметакрилата, винилхлорида.

Ниже приведены энергии активации и константы скорости реакций макрорадикалов CF2 с различными растворителями (в формуле растворителя слева показан атом, реагирующий с макрорадикалом):

Е, кДж/моль(ккал/моль) л/(моль-с)

Н—CF2Cl 45,6(10,9) 1,0

Cl—CHF2 23,9(5,7) 1,4- 104

F—CHFCl 19,7(4,7) 9,0- 104

Cl—CFClCF2Cl 87,5(20,9) 1,0

F—CFClCFCl2 61,1(14,6) 4,2·108

F—CCl2CF2Cl 18,0(4,3) 1,2·1013

Cl—CF2Cl 28,9(6,9) 1,0

F—CFCl2 26,8(6,4) 2,5

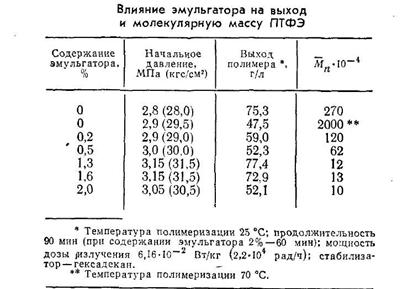

Кинетика эмульсионной полимеризации ТФЭ также мало изучена. Под действием γ-облучения полимеризация протекает со скоростью, пропорциональной мощности дозы в степени 0,8. Молекулярная масса образующегося при этом полимера уменьшается с увеличением концентрации эмульгатора. Фотополимеризация под действием света с длиной волны 253,7 нм в присутствии перекиси водорода, перфтороктаноата аммония, при 20 °С и давлении 1,1 МПа (11 кгс/см2) протекает с индукционным периодом примерно 3 мин. Скорость полимеризации пропорциональна концентрации перекиси водорода в степени 0,61, что свидетельствует о преобладающем влиянии бимолекулярного обрыва растущих полимерных цепей. Степень полимеризации практически не зависит от концентрации перекиси (в области 2-10-3— 10-2 моль/л). В области концентрации перфтороктаноата аммония 0,5—1,6% (масс.) скорость полимеризации резко увеличивается, возрастает также и степень полимеризации. Выше критической концентрации мицеллообразования (0,68%) скорость полимеризации пропорциональна концентрации эмульгатора в степени 0,71, а степень полимеризации— в степени 0,7. Соотношение между скоростью полимеризации или степенью полимеризации и концентрацией эмульгатора при фотосенсибилизированной перекисью водорода полимеризации практически совпадает с таковым при химическом инициировании и отличается от него при радиационной эмульсионной полимеризации.

2. МОЛЕКУЛЯРНАЯ МАССА И СТРУКТУРА

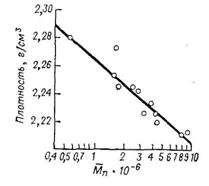

Молекулярная масса ПТФЭ впервые была определена с помощью меченой серы (35S), введенной в полимер при инициировании полимеризации окислительно-восстановительной системой Fe3+ + Na2SO3. Косвенно молекулярная масса М может быть определена по теплоте кристаллизации, поскольку скорость кристаллизации из расплава и степень кристалличности охлажденных образцов зависит от М. Наиболее широко применяемый метод оценки М ПТФЭ основан на зависимости плотности спеченных образцов от М, вытекающей из указанной выше связи степени кристалличности и М, и различия в плотностях кристаллических и аморфных областей (рис. II. 6). Для этого метода требуется учитывать пористость образца. Истинная плотность может быть определена по ИК-спектру (по полосе поглощения 12,8 мкм). Плотность кристаллического ПТФЭ при 23°С, найденная экстраполяцией зависимости плотности от степени кристалличности, равна 2,304 ± 0,006 г/м3. Рентгеноструктурный анализ дает результаты ниже, чем ИК-спектроскопия, на 5 и на 10% при степени кристалличности 90 и 50% соответственно. Для промышленных образцов ПТФЭ ![]() = 4·105 - 107. ПТФЭ с

= 4·105 - 107. ПТФЭ с ![]() =106 и более может быть получен только при использовании ТФЭ высокой степени чистоты. Глубокая очистка ТФЭ, который, как правило, производится на том же заводе, что и ПТФЭ, необходима для синтеза полимера не только с высокой молекулярной массой, но и не содержащего в основной цепи никаких других атомов кроме С и F.

=106 и более может быть получен только при использовании ТФЭ высокой степени чистоты. Глубокая очистка ТФЭ, который, как правило, производится на том же заводе, что и ПТФЭ, необходима для синтеза полимера не только с высокой молекулярной массой, но и не содержащего в основной цепи никаких других атомов кроме С и F.

Рис. 2. Зависимость плотности ПТФЭ от молекулярной массы

Введение в цепь таких атомов, как Н и Сl, снижает термостойкость полимера. Наличие, например, атомов водорода в полимерной цепи при 370—390 °С (при температуре переработки) приводит к отщеплению HF и последующему разрыву цепи, снижающему М полимера и ухудшающему свойства готовых изделий. Поэтому присутствие в ТФЭ незначительных количеств таких примесей, как трифторэтилен, которые легко сополимеризуются с ТФЭ, может влиять на качество изделий.

Расчетным путем можно оценить, что при содержании водородсодержащих непредельных примесей менее 10-5 % свойства ПТФЭ практически сохраняются; а в присутствии 10-4 % примесей и больше возможно существенное ухудшение качества полимера. Предельные фторорганические соединения, содержащие водород или хлор, как было показано в предыдущих разделах, могут обрывать цепи. Допустимые количества конкретных соединений должны устанавливаться экспериментально.

Молекулярная масса эмульсионного ПТФЭ несколько ниже, чем суспензионного, и достигает 2,5·106 — 3,5·106. Это связано с более высокой температурой полимеризации, другой, по сравнению с суспензионной полимеризацией, инициирующей системой, коллоидной формой частиц полимера, поверхность которых смачивается водой за счет сорбции ПАВ, и наличием стабилизатора (углеводорода), способного участвовать в реакциях передачи цепи. При эмульсионной полимеризации под действием γ-облучения, как уже отмечалось, продукты радиолиза перфторэмульгатора снижают М . Зависимость ![]() от концентрации C7F15COONH4 и условий полимеризации, приведены в (табл. 2).

от концентрации C7F15COONH4 и условий полимеризации, приведены в (табл. 2).

Таблица 2

Степень кристалличности ПТФЭ непосредственно после полимеризации высокая (93—98%). Температура плавления такого полимера 342 °С (на 15 °С выше температуры плавления образцов, хоть раз подвергшихся спеканию) (53, с. 630). При повторном спекании температура плавления ПТФЭ уже не меняется.

Степень кристалличности спеченного ПТФЭ колеблется от 50 до 70% и зависит как от молекулярной массы, так и от скорости охлаждения образцов. При быстром охлаждении (закалке) получаются образцы с минимальной степенью кристалличности. Для эмульсионного ПТФЭ степень кристалличности спеченных образцов может достигать 70—85%. Максимальная скорость кристаллизации наблюдается при 310—315 0С.

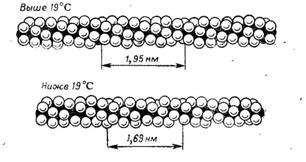

Молекула ПТФЭ в кристаллическом состоянии имеет форму спирали (рис. II. 7). Такую форму молекула принимает в связи с тем, что атомы фтора имеют большой ван-дер-ваальсов радиус и при плоской зигзагообразной конформации, как у полиэтилена, не укладываются на длине 0,254 нм (2,54 Å), соответствующей расстоянию между двумя атомами углерода, разделенными третьим атомом. Поворот каждой связи С—С от плоского расположения примерно на 17° увеличивает это расстояние до 0,27 нм (2,7 Å), что близко к удвоенному ван-дер-ваальсову радиусу фтора 0,28 нм (2,8 Å). Угол между связями С—С составляет 116°.

Рентгеноструктурный анализ ПТФЭ показывает, что кристаллическая структура претерпевает два обратимых перехода при 19 и 30 °С. Ниже 19 °С повторяющееся звено состоит из 6 витков и 13 групп CF2, спираль укладывается в триклинную решетку. При 19—30 °С спираль слегка раскручивается и состоит из 7 витков и 15 групп CF2, образуя гексагональную упаковку. Выше 30 °С спираль становится нерегулярно закрученной, но вплоть до температуры плавления в кристаллической области сохраняется гексагональная упаковка цепи. Ниже 19 °С расстояние между повторяющимися звеньями цепи 1,688 нм (16,88 А), а периодичность в направлении, перпендикулярном к оси цепи, 0,559 нм (5,59 А) при 0°С. Выше 19°С решетка (при 25°С) имеет размеры: а = 0,565 нм (5,65 А), с = 1,95 нм (19,50 А).

Рис. 3. Модель цепи ПТФЭ.

Вычисленный из параметров элементарной ячейки коэффициент молекулярной упаковки линейно уменьшается от 0,66 до 0,60 в кристаллических и от 0,58 до 0,46 для аморфных областей при изменении температуры от 20 до 320°С. Такое различие указывает на большую подвижность молекул в аморфной фазе и большее температурное расширение аморфных областей.

В расплаве форма молекулярных цепей практически не изменяется и сохраняется высокая упорядоченность структуры. Расплав ПТФЭ имеет чрезвычайно низкую прочность и не проявляет каучукоподобных свойств. Это указывает на высокую жесткость молекулы ПТФЭ. Для ПТФЭ характерна низкая энтропия плавления 6,07 Дж/моль (1,45 кал/°С).

Определяющую роль в конфигурации цепи в кристаллическом ПТФЭ играют внутримолекулярные, а не межмолекулярные силы взаимодействия, спиральная структура упаковывается некомпактно. О малой кинетической гибкости молекулы ПТФЭ свидетельствует такое специфическое испытание, как удар пулей. ПТФЭ разлетается на мелкие осколки, как стекло, тогда как полиэтилен претерпевает пластическое течение.

Благодаря закручиванию углеродной цепи и большому ван-дер-ваальсову радиусу фтора молекула ПТФЭ образует почти идеальный цилиндр с плотной внешней оболочкой из атомов фтора. Именно таким строением молекулы объясняется уникальная химическая стойкость и многие другие свойства ПТФЭ. Жесткая стержнеобразная конфигурация молекулы обусловливает очень низкий коэффициент трения, хладотекучесть, высокую пластичнос