Конструирование и расчет фрикционного сцепления автомобиля

Министерство образования и науки РФ

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

«……………………………»

Кафедра «………………………………»

Курсовая работа

На тему

«Конструирование и расчет фрикционного сцепления автомобиля»

Иваново 2009

Министерство образования и науки РФ

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

«……………………………………………..»

Кафедра «………………………………………»

Расчётно-пояснительная записка

На тему

«Конструирование и расчет фрикционного сцепления автомобиля»

Выполнил: ………………

Принял: ….……………

Работа защищена

С оценкой «_________»

Дата «_____»__________2009

Иваново 2009

Содержание

Задание

1. Назначение и требования к сцеплению

2. Анализ существующих конструкций сцепления

3. Предлагаемая конструкция

4. Расчет сцепления

4.1 Выбор основных параметров сцепления

4.2 Расчет сцепления на износ

4.3 Расчет деталей

4.3.1 Нажимной диск

4.3.2 Цилиндрическая нажимная пружина

4.4 Расчет вала сцепления

4.5 Ступица ведомого диска

4.6 Подшипник выключения сцепления

4.7 Расчет привода фрикционного сцепления

5. Техническое обслуживание спроектированной конструкции

Библиографический список

1. Назначение и требования к сцеплению

Сцепление представляет собой узел трансмиссии, передающий во включенном состоянии крутящий момент и имеющий устройство для кратковременного его выключения. Сцепление предназначено для плавного трогания автомобиля и кратковременного разъединения двигателя и трансмиссии при переключении передач и предотвращения воздействия на трансмиссию больших динамических нагрузок, возникающих на переходных режимах.

С учетом назначения, места в схеме передачи энергии трансмиссией автомобиля, к сцеплению предъявляются следующие специфические требования:

1.Надежная передача крутящего момента от двигателя к коробке передач. Обеспечивается необходимым запасом момента сцепления (момента трения) на всех режимах работы двигателя, сохранением нажимного усилия в необходимых пределах в процессе эксплуатации.

2.Полнота включения, т. е. отсутствие пробуксовывания ведущих и ведомых деталей сцепления, обеспечивающая надежную передачу крутящего момента двигателя. Достигается в эксплуатации наличием зазора в механизме выключения и недопущением попадания смазочного материала на трущиеся поверхности.

3.Полнота («чистота») выключения, обеспечивающая полное разъединение двигателя и трансмиссии. Достигается заданной величиной рабочего хода подшипника выключения и соответственно рабочим ходом педали сцепления.

4.Плавное включение, обеспечивающее заданную интенсивность трогания с места автомобиля или после включения передачи. Достигается конструкцией сцепления, его привода и темпом отпускания педали водителем.

5.Предохранение трансмиссии и двигателя от перегрузок и динамических нагрузок. Достигается оптимальной величиной запаса момента сцепления, установкой в нем гасителя крутильных колебаний, специальными мероприятиями в конструкции ведомых дисков.

6.Малый момент инерции ведомых деталей сцепления, снижающий ударные нагрузки на зубья колес при переключении передач.

7.0беспечение нормально теплового режима работы и высокой износостойкости за счет интенсивного отвода тепла от поверхностей трения.

8.Хорошая уравновешенность с целью исключения «биений» и соответственно динамических нагрузок при работе сцепления.

9.Легкость и удобство управления, возможность автоматизации процессов включения и выключения.

К сцеплениям предъявляют и общие конструкционные требования, такие как: простота устройства, малая трудоемкость и удобство технического обслуживания; минимальные размеры и масса; технологичность и низкая стоимость производства; ремонтопригодность; низкий уровень шума.

2. Анализ существующих конструкций сцепления

В современном автомотостроении применяются фрикционные, гидравлические и электромагнитные типы сцепления.

Фрикционные сцепления бывают: полуцентробежные, с созданием нажимного усилия пружинами, с автоматической регулировкой нажимного усилия, с созданием нажимного усилия электромагнитными силами (Рис. 1)

Фрикционные сцепления получили основное распространение.

Данный тип сцеплений неприхотлив в эксплуатации, конструктивно прост, имеет малые трудовые затраты в изготовлении и эксплуатации. Конструкция данного типа сцепления обеспечивает выполнение всех требований, предъявляемых к автомобильным транспортным средствам. Передача крутящего момента осуществляется за счет сил трения нажимным, фрикционным и опорным дисками. Обеспечение величины силы трения осуществляется нажимными пружинами. Сцепление оборудовано узлами гашения крутящих колебаний. Выключение и плавное включение сцепления осуществляется системой рычагов и упорным подшипником.

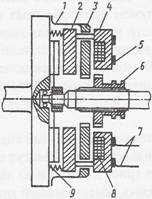

Рис 1. Фрикционное сцепление с созданием нажимного усилия электромагнитными силами: 1 – кожух; 2 – нажимной диск; 3 – якорь электромагнита; 4 – диск; 5 – контактные кольца; 6 – муфта блокировки сцепления; 7 – щетки; 8 – электромагнит; 9 – пружины.

Гидравлическое сцепление (Рис. 2) в основе нашло применение в транспортной технике, работающей в трудных дорожных условиях, где требуется мягкая передача крутящего момента от двигателя к трансмиссии. Конструктивно данное сцепление сложное, критично к эксплуатационному обслуживанию, требуется постоянный контроль за состоянием деталей сцепления и рабочей гидрожидкости. Конструкция сцепления представляет собой гидронасос и турбину. Передача крутящего момента и плавность работы происходит за счет движения рабочей жидкости между насосом и турбиной. Выключение сцепления производится за счет удаления рабочей жидкости из сцепления.

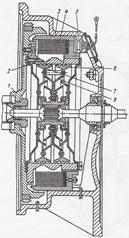

Рис 2. Гидромуфта: 1 – насосное колесо; 2 – турбинное колесо; 3 – клапаны опорожнения; 4 – клапаны заполнения; 5 – радиатор; 6 – предохранительный клапан; 7 – бак; 8 – насос питания.

Электромагнитное сцепление (Рис. 3) предназначено для применения в автоматических системах трансмиссии. Конструктивно данный тип сцеплений представляет собой электромагнит с ферромагнитным рабочим веществом. Включение сцепления производится подачей в катушки электромагнита рабочего напряжения. Основной недостаток данного типа сцепления заключается в том, что катушка сцепления во все время работы находится под напряжением, что сокращает срок эксплуатации, жесткое включение сцепления. Данный тип сцепления применяется в ограниченных видах транспортной техники.

Рис 3. Электромагнитное порошковое сцепление

1 – маховик; 2,3,6,7 – магнитопровод; 4 – обмотка возбуждения; 5 – вывод; 8 – диски из немагнитного материала.

3. Предлагаемая конструкция

Выбор конструктивной схемы включения принятие решений по следующим вопросам: тип сцепления и привода, число ведомых дисков, тип и число нажимных пружин, размеры фрикционных накладок, значение коэффициента запаса сцепления.

В современных автомобилях наибольшее распространение получили сухие фрикционные одно- и духдисковые сцепления с неавтоматическим механическим приводом. Другие типы сцепления применяются, в основном, на специальных автомобилях. Механический привод применяется при размещении педали сцепления вблизи от сцепления. Гидравлический привод имеет более высокий КПД, обеспечивающий лучшую герметичность кабины (кузова), позволяет использовать подвесную педаль и проще по конструкции при значительном удалении педали от сцепления и опрокидывающейся кабине.

На основании вышеизложенного, а также достаточно высокого КПД соответствия всем требованиям к сцеплению выбираю на проектируемый автомобиль сухое фрикционное однодисковое сцепление с гидравлическим приводом.

Диафрагменные (тарельчатые) пружины получили широкое применение в сцеплениях легковых и изготовленных на их шасси грузовых автомобилях. Обычно применяют пружину, хотя известны конструкции с двумя пружинами (грузовые автомобили). На грузовых автомобилях, как правило, используются сцепления с периферийным расположением цилиндрических витых пружин, например сцепление автомобиля ГАЗ-53.

На основании вышеизложенного выбираю для проектируемого сцепления 9 цилиндрических витых пружин с их периферийным расположением.

Отечественные легковые и грузовые автомобили грузоподъемностью до 5т имеют однодисковые сцепления. Автомобили грузоподъемностью более 7т (МАЗ-500А, КАМАЗ, ЗИЛ-133Г), а также автомобили повышенной проходимости (УРАЛ-375, МАЗ-509) имеют двухдисковое сцепление. Следовательно, для проектируемого автомобиля выбираю однодисковую конструкцию сцепления.

Значение коэффициента выбирают в зависимости от типа автомобиля: для легковых автомобилей 1.3-1.75; грузовых одиночных 1.6-2.2.; грузовых работающих с прицепом 2.0-2.5; автомобилей повышенной проходимости, работающих с прицепом 2.5-3.0. Большие значения принимаются для сцеплений, работающих в тяжелых условиях (автобусы городского типа, автомобили-самосвалы, автомобили повышенной проходимости, автомобили с малой удельной мощностью).

Для проектируемого сцепления выбираю b = 1.8.

4. Расчет сцепления

4.1 Выбор основных параметров сцепления

С учетом данных ОСТ 37.001.463-87 по максимальному моменту двигателя Memax= 190 Н×м предварительно выбираем сцепление. В соответствии с определением с внешним диаметром сцепления и ГОСТом 1786-95 устанавливаем размеры накладок: Dн = 250 мм; Dв = 155 мм; толщина накладки = 4,0 мм.

4.2 Расчет сцепления на износ

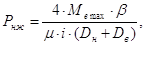

Требуемое нажимное усилие на поверхностях трения вычисляется по формуле

где b - коэффициент запаса сцепления, принимаем b = 1,8;

m - коэффициент трения, принимаем m = 0,3;

i – число поверхностей трения, у однодискового сцепления i = 2

![]()

Удельное давление на фрикционные накладки

Величина q оказывает существенное влияние на интенсивность износа накладок и не должна превышать рекомендуемых значений (0,15…0,25 МПа)

![]()

Для расчета работы буксования используют формулы, базирующиеся на статической обработке экспериментальных данных. Для практических расчетов может быть использована следующая формула

![]()

где Ja – приведенный момент инерции автомобиля, Н×м×с2;

wе – угловая скорость вращения коленчатого вала, с-1;

Мy - момент сопротивления движению автомобиля, приведенный к коленчатому валу двигателя, Н×м

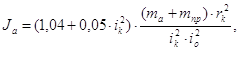

Момент инерции Jaопределяют по формуле

где ik и i0 – передаточные числа коробки перемены передач и главной передачи, по заданию ik = 3,1 и i0 = 5,3;

ma – полная масса автомобиля, по заданию ma = 3550 кг

![]()

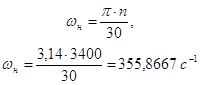

Угловая скорость коленчатого вала двигателя при максимальной скорости

Угловая частота вращения коленчатого вала двигателя в момент включения сцепления

Приведенный момент сопротивления движению

где y - коэффициент суммарного сопротивления дороги;

hтр – коэффициент полезного действия трансмиссии

![]()

Расчет работы буксования

![]()

Удельная работа буксования

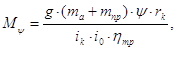

Массу нажимного диска находим из формулы

где g - доля теплоты, приходящаяся на рассчитываемую деталь, g = 0,5;

с – удельная массовая доля чугуна, с = 481,5 (Дж/(кг×град))

![]()

Исходя из массы диска и плотности материала определим толщину нажимного диска

4.3 Расчет деталей

4.3.1 Нажимной диск

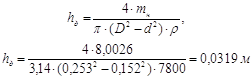

Нажимной диск обычно выполняется из чугуна, который имеет низкое сопротивление растяжению и при воздействии центробежных сил может разрушится. Поэтому он проверяется по величине окружной скорости

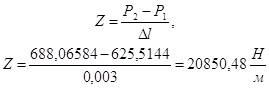

4.3.2 Цилиндрическая нажимная пружина

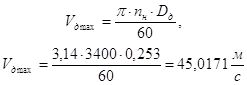

Нажимное усилие одной пружины вычисляют по формуле

где Р1 – номинальная сила, действующая на пружину;

Zn – число пружин;

Dl – рабочий ход пружины, принимаем равным 3,0 мм

![]()

При выключении сцепления деформация пружин увеличивается на величину хода Dl, в результате чего сила упругости возрастает до значения Р2. Управление сцеплением не затрудняется, если усилие пружин при деформации увеличится на величину не более 10-20%,т.е.

![]()

Задаемся индексом пружины

![]()

Определяем коэффициент, учитывающий кривизну витков и влияние поперечной силы

![]() Диаметр проволоки

Диаметр проволоки

![]()

![]() С ГОСТ 14963-78 номинальный диаметр принимаем d = 5,0 мм

С ГОСТ 14963-78 номинальный диаметр принимаем d = 5,0 мм

Средний диаметр пружины:

![]()

Жесткость пружины составляет величину

Число рабочих витков пружины:

где G – модуль упругости при кручении;

принимаем G = 80 Гпа

![]()

Полное число витков

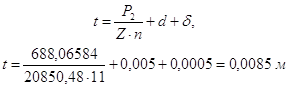

![]()

Так как посадка витка на виток не допустима, то при предельной нагрузке Р2, должен оставаться зазор между витками

Шаг пружины t, в свободном состоянии

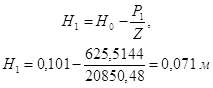

Высота полностью сжатой пружины

![]()

Высота пружины в свободном состоянии

![]()

Высота пружины при предварительной деформации (под нагрузкой Р1)

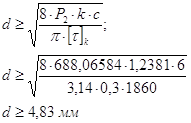

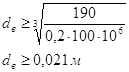

4.4 Расчет вала сцепления

Вал сцепления рассчитывают на кручение по максимальному крутящему моменту двигателя Memax. Диаметр вала в самом узком сечении должен быть не менее

![]()

где (t) – допускаемые касательные напряжения, (t) = 100 МПа

В соответствии с ГОСТ 6636-69 – «Основные нормы взаимозаменяемости. Нормальные линейные размеры» расчетный диаметр вала принимаем dв = 21 мм.

4.5 Ступица ведомого диска

Для применяемых соотношений элементов шлицевых соединений основным является расчет на смятие

![]()

где a - коэффициент точности прилегания шлицев, a = 0,75;

z – число шлицев;

F – расчетная площадь шлицев, м2;

rср – средний радиус шлицев, м

Рабочая площадь шлицев

![]()

![]()

где l – рабочая длина шлицев;

D и d – диаметр вершин и диаметр впадин шлицев, соответственно, м;

f – фаска у головки зуба

![]()

Средний радиус шлицев

![]()

Для применяемых соотношений элементов шлицевых соединений основным является расчет на смятие

![]()

4.6 Подшипник выключения сцепления

Динамическая нагрузка на подшипник выключения

![]()

где Р – эквивалентная динамическая нагрузка, Н;

L – долговечность подшипника, млн. об.;

n - степень для шариковых подшипников, n = 3

Эквивалентная динамическая нагрузка определяется по формуле

![]()

где Q – осевое усилие на подшипник, Н;

Y – переводной коэффициент осевой нагрузки, Y = 2,3;

kб – коэффициент безопасности, kб = 1,55;

kт – температурный коэффициент, kт = 1,0

Осевое усилие, действующее на подшипник, вычисляется по формуле

где ip – передаточное число рычагов выключения, ip = 4

![]()

Эквивалентная динамическая нагрузка

![]()

Долговечность подшипника вычисляется по формуле

![]()

где 0,1 – коэффициент, показывающий, что время работы подшипника составляет 10% от времени работы автомобиля;

S – пробег автомобиля до капитального ремонта, км;

n – обороты подшипника при выключении сцепления, n = 1000 мин-1;

Vср – средняя скорость автомобиля, Vср = 35 км/ч

![]()

Динамическая нагрузка на подшипник выключения

![]()

4.7 Расчет привода фрикционного сцепления

Передаточное число гидравлического привода выключения сцепления

![]()

где ![]() - передаточное число педали, в существующих конструкциях;

- передаточное число педали, в существующих конструкциях;

![]() - передаточное число вилки;

- передаточное число вилки;

![]() - передаточное число рычага выключения;

- передаточное число рычага выключения;

![]() - соотношение диаметров поршней

- соотношение диаметров поршней

![]()

Полный ход педали сцепления

Определяем максимальное усилие на педаль сцепления

![]()

где hпр – КПД привода, hпр = 0,9

![]()

5. Техническое обслуживание спроектированной конструкции

Техническое обслуживание спроектированного сцепления заключается в регулировке его привода, своевременной подтяжке болтовых соединений, смазывании вала вилки выключение сцепления и вала педали, очистке деталей от грязи.

Нужно тщательно следить за затяжкой болтов крепления картера сцепления к блоку цилиндров. Момент затяжки болтов должен быть 80...100 Н×м. Болты нужно затягивать равномерно крест-накрест. Сцепление не должно пробуксовывать при включенном положении, а при нажатии на педаль должно полностью выключаться. Свободный ход педали должен составлять 30...45 мм, полный ход – 150-180 мм.

По мере износа фрикционных накладок уменьшается свободный ход педали, в результате чего сцепление может пробуксовывать. Это приводит к быстрому износу ведомого диска, износу подшипника выключения сцепления. В случае чрезмерного свободного хода (свыше 45мм) при нажатии на педаль не происходит полного выключения сцепления. Это ведет к повышенному износу ведомого диска и затрудняет переключение передач (повышается износ синхронизаторов в коробке передач).

Библиографический список

1. ГОСТ 2.105-95. Общие требования к текстовым документам, - Минск, Международный совет по стандартизации, метрологии и сертификации, 1996.-19 с.

2. Единая система конструкторской документации. Общие правила выполнения чертежей М.: Изд-во стандартов, 1991.-158 с.

3. Конструирование и расчет фрикционного сцепления автомобиля, Методическое указание к выполнению курсового проекта по дисциплине «Автомобили». Иваново-2006 г.

4. Сцепление транспортных и тяговых машин. Под редакцией Ф.Г. Геккера, В. М. Шарипова, Г. М. Щеренкова. Машиностроение 1989.-340 с.