Электроснабжение и электрооборудование механического цеха завода среднего машиностроения

В данном курсовом проекте будет рассмотрено электроснабжение и электрооборудование механического цеха завода среднего машиностроения. Система электроснабжения-это совокупность элементов предназначенных для преобразования, производства, распределения и потребления электрической энергии. Электрическую энергию производят электрические станция: ТЭС (тепловая электростанция), ТЭЦ (тепло-электроцентраль), ГЭС (гидро-электростанция), ГРЭС (гидро-распределительная электростанция), АЭС (атомная электростанция), ВЭС (ветрянная электростанция). Помимо перечисленных станций также существуют не традиционные методы получения электрической энергии например: под действием солнца, энергии морских приливов и отливов, энергия получаемая в результате перегнивания пищевых отходов и растений окружающей среды(органические вещества) . Электроснабжение промышленных предприятий напрямую зависит от комплексного решения инженерных задач. Для обеспечения критичного оборудования «чистым» гарантированным электропитанием необходимо использовать источник бесперебойного питания, который обеспечит «неразрывность» синусоиды напряжения в случае аварии в сети общего пользования и защиту оборудования от всех видов электрических помех. Используя источники бесперебойного питания можно обеспечить надежное электроснабжение предприятий любой отрасли деятельности. Надежное электроснабжение — важный фактор, определяющий успешное функционирование любого производства.

Для обеспечения бесперебойного питания нужно также учитывать резервное электроснабжение. Резервное электроснабжение позволяет полностью исключить риски, связанные с непредвиденным отключением напряжения в центральных электросетях.

1. ОСНОВНАЯ ЧАСТЬ

1.2 Описание технологического процесса

Токарно-винторезный станок предназначен для выполнения разнообразных токарных и винторезных работ по черным и цветным металлам, включая точение конусов, нарезание метрической, модульной, дюймовой и питчевых резьб. Токарно-винторезные являются наиболее универсальными станками токарной группы и используются главным образом в условиях единичного и мелкосерийного производства. Конструктивная компоновка станков практически однотипна. Основными узлами данного станка являются: станина, на которой монтируется все механизмы станка, передняя (шпиндельная) бабка, в которой размещаются коробка скоростей, шпиндель и другие элементы, коробка подач, передающая с необходимым соотношением движения от шпинделя к суппорту, фартук, в котором преобразуется вращение винта или валика в поступательное движение суппорта; в пиноле задней бабки может быть установлен центр для поддержки обрабатываемой детали или стержневой инструмент (сверло, развертка и т.п.).

Мостовые краны относятся к кранам с несущими пролетными конструкциями, которые имеют самоходный мост, перемещающийся вдоль цеха по рельсам, состоящий из сварных балок коробчатого или таврового сечения. По верху моста устанавливают рельсы, по которым передвигается самоходная грузовая тележка с механизмом подъема. Обслуживаемая краном площадь имеет форму прямоугольника. Основные характеристики: грузоподъемность достигает 500 т, пролеты-60м, высота подъема -50м, передвижения моста 0,5-2,5 передвижение тележки 0,1 -10, подъема груза до 1,0. По конструкции мостовые краны могут быть однобалочные, двухблочные. Первые применяются при грузоподъемности 1-5 тонн, а вторые при грузоподъемности 1-5 тонн и более. У однобалочных мостовых кранов мостом служит балка двутаврового сечения, которая одновременно называется ездовой и которая опирается на две концевые (поперечные) балки, снабженные ходовыми колесами. Краны однобалочного исполнения выгодно отличает применение грузовой тележки консольного типа, что позволяет расширить возможность подхода главного крюка за счет уменьшения «мертвых зон» в торцах зданий. В качестве съемного грузозахватного органа, мостовые краны могут быть дополнительно оснащены грейфером, грузоподъемным электромагнитом, траверсой с электромагнитами и другими приспособлениями, что значительно расширяет область применения мостовых кранов.

Конвейер (от англ.convey-продвигать)- такая организация выполнения операций над объектами, при которой весь процесс воздействия разделяется на последовательность стадий с целью повышения производительности путем одновременного независимого выполнения операций над несколькими объектами, проходящими различные стадии. Конвейером также называют средство продвижения объектов между стадиями при такой организации. Важной характеристикой работы конвейера является ее непрерывность. Это верно и когда конвейером называют средство для транспортировки грузов на небольшие расстояния, и когда конвейер-система поточного производства на базе двигающегося объекта для сборки. Эта система превратила процесс сборки сложных изделий, ранее требующий высокой квалификации от сборщика, в рутинный, монотонный, низко-квалифицированный труд, значительно повысив его производительность.

Пресс-это механизм для производства давления с целью уплотнения вещества, выжимания жидкостей, изменений формы, подъема и перемещения тяжестей, а также для кузнечно-штамповочных работ. По конструкции прессы бывают: винтовые, гидравлические, клиновые, магнитно-импульсные, рычажные эксцентриковые.

Вытяжной вентилятор монтируется непосредственно на крыше здания, обычно имеют специальную раму для обеспечения долговечности и стойкости к атмосферным воздействиям. В связи с тем, что они практически весь срок службы находятся на улице, к ним предъявляют особые требования по влагоустойчивости и пылеустойчивости. Обычно они выполняются из высококачественной стали с эпоксидным коррозионно-стойким покрытием, либо гальванизированной.

Калорифер-это теплообменник. Вентиляционный канальный калорифер упрощенно представляет собой участок воздуховода с вмонтированным в него тепловыделяющими элементами. Калорифер может быть электрическим и водяным. Электрический калорифер в качестве тепловыделяющего элемента содержит ТЭН. Водяной калорифер представляет собой трубчатый теплообменник и очень напоминает автомобильный радиатор.

Насос гидравлический – проточная гидравлическая машина, служащая для перемещения и создания напора жидкостей всех видов, механической смеси жидкости с твердыми и коллоидными веществами или снижение газов. Гидравлические насосы - это надежный источник давления для гидравлического инструмента, независимый от внешнего источника питания. Все насосы гидравлические насосы оснащены встроенными предохранительными клапанами, которые настроены на номинальное давление 70 или 80 МПа. Гидравлические насосы предназначены для промышленного применения, основными особенностями насосами с гидравлическим приводом являются мощность, энергетическая независимость, возможность перекачивать грязные жидкости с крупными частицами.

Шлифовальные станки имеют вращающийся абразивный инструмент. Эти станки применяют в основном для окончательной (финишной) чистовой обработки детали, путем снятия с их поверхности слоев металла, с точностью, доходящей до десятых долей микрометра и придания обрабатываемой поверхности высокой чистоты. На шлифовальные поступают заготовки. Предварительно обработанные на других станках с оставлением небольшого припуска под шлифование, величина которого зависит от требуемого класса точности, размеров детали и предшествующей обработки. На шлифовальных станках выполняют: обдирку, разрезку и отрезку заготовок, точную обработку плоскостей, поверхностей вращения, зубьев колес, винтовых и фасонных поверхностей и т. п.

Гидравлический пресс - это промышленная машина, которая позволяет, прилагая в одном месте небольшое усилие, одновременно получать в другом высокое усилие. Гидравлический пресс состоит из двух сообщающихся гидравлических цилиндров (с поршнями) разного диаметра. Цилиндр заполняется гидравлической жидкостью водой, маслом или другой подходящей жидкостью. По сути, гидравлический пресс можно сравнить с эффектом рычага, где в качестве передающего усилие объекта используется жидкость, а усилие зависит от величины отношения площадей рабочих поверхностей.

Токарно – четырехшпиндельный полуавтомат - предназначен для черновой и чистовой токарной обработки деталей типа вал, фланец, стакан, ступица, шкив со ступенчатым и криволинейным профилем различной сложности в условиях крупносерийного и массового производства.

Резьбонарезной станок - предназначен для нарезания трубной цилиндрической и метрической резьбы на трубах, круглом прокате из черных, цветных, нержавеющих металлов, а также для снятия внутренней фаски. В качестве привода на резьбонарезные станки устанавливают электродвигатели мощностью до 1500 Вт.

Долбежный станок – предназначен для обработки методом долбления крупногабаритных корпусных и базовых деталей из чугуна, стали и цветных металлов. Станки оснащены поворотной долбежной головкой с двигателем постоянного тока и датчиком точного вертикального положения долбежной головки. Привод долбяка снабжен электрическим вариатором скорости, обеспечивающим безвибрационную обработку пазов и других поверхностей. Стол оснащен длительным механизмом и датчиком точного поворота через 90°. Привод стола обеспечивает быстрые и медленные установочные перемещения, а также рабочие подачи стола. Управление и контроль работы станка осуществляется с подвесного пульта, в том числе настройка длины долбяка, отсчет перемещений и углов поворота стола.

Поперечно-строгальный станок служит для обработки мелких и средних деталей. Основным параметром этих станков является наибольшая длина хода ползуна – 200…1000 мм. Главное движение сообщается инструменту. Станки имеют механический привод ползуна, совершающего возвратно-поступательные движения при помощи кулисного механизма. Станки оснащены трехпозиционным столом, позволяющим обрабатывать поверхности деталей выполняя обычные строгальные работы (первая позиция стола), поверхности с уклонами, типа клиньев, в поперечных и продольных направлениях (вторая позиция) с использованием наклоняемого стола.

Радиально-сверлильный станок имеет широкий спектр применения (сверление, растачивание, развертывание, зенкование, обработка фасок и конусов, нарезание резьбы на мелких и средне размерных деталях), удобен в обслуживание и отличается высокой точностью и производительностью. Станок спроектирован с усиленной конструкцией шпинделя, что увеличивает жесткость, стабильность и обеспечивает станку широкий диапазон применения. Надежная гидравлика гарантирует плавное и точное перемещение шпиндельной головы, манипулятора и колонны. Горизонтальный механизм подачи (типа винт-гайка) закреплен 3-х ступенчатым подшипником, поэтому он легко и свободно перемещается с малыми усилиями.

Заточный станок - предназначен для заточки и доводки основных видов режущих инструментов из инструментальной стали, твердого сплава абразивными, алмазными и эльборовыми кругами, и эльборового шлифовального круга.

Координатно-расточный станок предназначен для обработки отверстий с высокой точностью взаимного расположения относительно базовых поверхностей в корпусных деталях, кондукторных плитах, штампах в единичном мелкосерийном производстве. На этих станках выполняют практически все операции, характерные для расточных станков. Кроме того, на координатно-расточных станках можно производить разметочные операции. Для точного измерения координатных перемещений станки снабжены различными механическими, оптико-механическими, индуктивными и электронными устройствами отсчета, позволяющими измерять перемещения подвижных узлов с высокой точностью – 0,003…0,005 мм. Станки снабжены универсальными поворотными столами, дающими возможность обрабатывать отверстия в полярной системе координат и наклонные отверстия.

Притирочный станок – предназначен для тонкой отделки (доводки и притирки) плоских и цилиндрических поверхностей при помощи притиров, на поверхность которых нанесены полированные или доводочные материалы. Притиры вращаются с различной частотой в одну или в противоположные стороны, сепаратор совершает колебательное движение обрабатываемых поверхностей деталей относительно в горизонтальной плоскости. В результате сложного движения обрабатываемых поверхностей деталей относительно притиров обеспечивается равномерная их обработка, высокая точность формы (погрешность до 1 – 3 мкм). Обработка на притирочных станках позволяет получать поверхность 14-го класса точности.

Универсально-заточный станок - предназначен для заточки затылованных фрез, дисковых фрез с твердосплавными пластинками по передней грани и плоских строгальных ножей.

2. РАСЧЕТНО-КОНСТРУКТИВНАЯ ЧАСТЬ

2.1 Надежность электроснабжения

Электрооборудование, проектируемое в данном курсовом проекте расположено в механическом цехе завода среднего машиностроения. Основным оборудованием данного цеха будут являться все станки, которые относится ко второй категории надежности (кроме притирочных), потому что их отключение из работы может привести к простою производства, они питаются от двух трансформаторов. Также одним их основных оборудований цеха будет являться кран мостовой и относится он будет ко второй категории надежности. К первой категории надежности из всего электрооборудования механического цеха, будет относиться только конвейер потому что, он является наиболее ответственным электрическим приемником и его отключение из работы может привести к гибели людей и длительному простою производства, он питается от двух и более трансформаторов. Притирочные станки будут относится к третий категории надежности в связи с тем, что количество этих станков в цехе большое, и если отключится один станок, то для того, чтобы не произошло простоя производства можно просто увеличить нагрузку на оставшихся станках, они питаются от одного трансформатора. Также в цехе имеются два вентилятора, они относятся ко второй категории надежности. Оставшиеся электрооборудование гидропресс и пресс будут относятся ко второй категории надежности .

2.2 Расчет электрических нагрузок, компенсирующего устройства и выбор трансформатора

Приводится 1-й электрический приемник из однофазной к условной трехфазной нагрузке.

![]() КВт, (1)

КВт, (1)

где Pнб – мощность наиболее загруженной фазы, КВт;

Pн- паспортная мощность, КВт.

![]() КВт,

КВт,

![]() КВт, (2)

КВт, (2)

где Pнм – мощность наименее загруженной фазы, кВт.

![]() КВт,

КВт,

H=![]() , (3)

, (3)

где Н – неравномерность %.

![]() ,

,

![]() КВт, (4)

КВт, (4)

где Pу - условная приведенная мощность, КВт.

![]() КВт,

КВт,

Приводится 2-й электрический приемник из однофазной к условной трехфазной нагрузке:

![]() КВт,

КВт,

![]() КВт,

КВт,

![]() ,

,

![]() КВт,

КВт,

Приводится 3-й электрический приемник из однофазной к условной трехфазной нагрузке:

![]() КВт,

КВт,

![]() КВт,

КВт,

![]()

![]() КВт,

КВт,

Приводится трехфазный электрический приемник к длительному режиму:

![]() КВт, (5)

КВт, (5)

ПВ – продолжительность включения, относительная единица.

![]() КВт,

КВт,

Определяется суммарная мощность Pобщ:

![]() КВт, (6)

КВт, (6)

где P![]() - мощность оборудования (указывается мощность одного электрического приемника), КВт;

- мощность оборудования (указывается мощность одного электрического приемника), КВт;

n – фактическое количество электрических приемников;

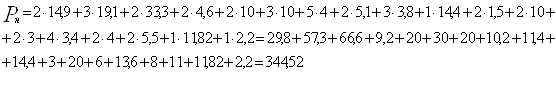

![]()

![]() - номинальная активная групповая мощность, приведенная к длительному режиму, КВт.

- номинальная активная групповая мощность, приведенная к длительному режиму, КВт.

Выбирается две секции, тогда для нахождения мощности на одной секции используется следующая формула:

![]() КВт, (7)

КВт, (7)

![]() КВт,

КВт,

Также при построений однофазной схемы необходимо знать: количество трансформаторов, секций, РП и ШМА или ШРА. После этого распределяется электрооборудование (ЭО) по РП или ШМА. Все ЭО для которого выполнялись операций приведения относится к ПР: однофазное к одному, ЭО с ПКР к другому; все оставшееся ЭО будет запитываться от ШМА. Распределяется ЭО по секциям следующим образом: устанавливается РП на каждой секции, так чтобы мощность на секциях была приблизительно равна, после этого добавляется оборудование, устанавливаемое на ШМА. Количество РП и ШМА может быть различным на секциях, как и количество оборудования, питающегося от ПР или ШМА.

2.3 Классификация помещений по пожаро-, взрыво-, электробезопасности

Данный цех является пожаробезопасным только по одному параметру-это то, что в нем не обращаются горючие жидкости с температурой вспышки 61![]() С внутри помещений, требумая защита IP44, относится к классу П-I . Пожароопасным он является т.к. при обработке деталей на станках выделяется горючия пыль, которая может привести к возгаранию и без своевременной ликвидации может перерости в пожар, также на конвейере обращаются различные горючие вещества которые могут привести к пожару, требуемая IP54, относится к классу П-II.

С внутри помещений, требумая защита IP44, относится к классу П-I . Пожароопасным он является т.к. при обработке деталей на станках выделяется горючия пыль, которая может привести к возгаранию и без своевременной ликвидации может перерости в пожар, также на конвейере обращаются различные горючие вещества которые могут привести к пожару, требуемая IP54, относится к классу П-II.

По взрывобезопасности данный цех является взрывобезопасным, т.к. в нем не выделяются горючие газы или пары ЛЖВ (легко воспломеняющихся жидкостей) способные образовать с воздухом в помещение взрывоопасную смесь при нормальном режиме либо во время аварийной ситуации или неисправности, также он является взрывобезопасным т.к. в нем не возможно образование смеси с большой взрывной концетрацией (15% и более) или водорода при неисправности либо аварии в помещение, требуема защита не ниже IP44, относится к классу B-IБ.

По электроопасности данный цех является электроопасным, т.к. при обработке детали на станках образуется токопроводящая пыль, оседающая на электрооборудование, которая может привести к короткому замыканию на электрооборудование.