Интенсификация процесса сушки макаронных изделий

СОДЕРЖАНИЕ

Основные методы сушки макаронных изделий

Способы интенсификации сушки макаронных изделий

Биохимические изменения крахмала и белка макаронных изделий и их технологических характеристик при термообработке и сушке

Изменение структурно-механических свойств макаронных изделий, подвергнутых гигротермообработке

Массообменные характеристики и равновесная критическая влажности макаронных изделий

Установка для сушки макаронных изделий по новой технологии и обоснование целесообразности внедрения нового способа сушки

ВВЕДЕНИЕ

Макаронные изделия благодаря низкой влажности могут длительное время сохраняться. Высушивание их является энергоёмким и длительным процессом из всех технологических стадий производства макарон. В последнее время большое внимание уделяется предварительной подготовке объекта сушки к обезвоживанию. Целью такой подготовки является снижение энергии связи влаги с материалом и изменение его теплофизических характеристик, обеспечивающих возможность применения "жестких" режимов сушки без ущерба для качества высушиваемого продукта.

ОСНОВНЫЕ МЕТОДЫ СУШКИ МАКАРОННЫХ ИЗДЕЛИЙ

В макаронной промышленности в основном применяется конвективная сушка. Разработаны разновидности сушильных установок - от замкнутых камер до современных сушильных, туннельных, непрерывно действующих агрегатов, снабженных системами автоматического регулирования параметров режима сушки. Однако даже при высокой степени механизации и автоматизации этих установок процесс сушки изделий остается длительным. Известно немало исследований посвященных проблеме интенсификации этого процесса путем повышения сушильной способности воздуха; применения новых способов сушим; терморадиационный, радиационно-конвективный, сублимационный идр.

Режимы сушки, применяемые в макаронной промышленности, разнообразны. При выборе оптимального режима сушки необходимо учитывать технологические свойства макаронного теста.

Известно, что для конвективной сушки применяется в основном два типа режимов: непрерывный и пульсирующий.

Непрерывная сушка при постоянной сушильной способности воздуха проста в отношении регулирования параметров воздуха и процесса в целом. Параметры воздуха при этом режиме сушки остаются постоянными на протяжении всего процесса обезвоживания.

Основным недостатком непрерывного режима является то, что сушку проводят при высокой сушильной способности воздуха. Такой режим можно применять только для изделий стойких к деформации: суповых засыпок и порошкообразных, изделий. Сушка их происходит в более короткий срок, чем длиннотрубчатых, размеры их меньше, они лучше поддаются всесторонней обдувке воздухом за счет пересыпания.

Длиннотрубчатые изделия сушатся при трёхстадийном или пульсирующем режиме. Последний условно делится на следующие стадии. Первая стадия - предварительная сушка. Ее целью является стабилизация формы изделий предотвращение зависания, плесневения и вытягивания. "Подсушка'' длится от 30 мин до 2 ч. и протекает при сравнительно "жестких" режимах в течение которых удаляется от 1/3 до половины влаги от того количества, которое должно быть удалено за время сушки из макаронных изделий.

Такое интенсивное обезвоживание возможно только на первом этапе сушки, когда макаронное тесто пластично и отсутствует опасность появления трещин. Дальнейшее ведение процесса при "жестком" режиме невозможно, так как это приведет к растрескиванию изделий, возникший при этом большой градиент влажности и возросшие напряжения нельзя будет уменьшать, поскольку макаронное тесто приобрело свойства упругого тела.

Во избежание растрескивания проводится вторая стадия – отволаживание. Путем повышения относительной влажности воздуха добиваются "размягчения корочки" за счет увлажнения поверхностного слоя в результате происходит снижение градиента влажности и рассасываются возникшие напряжения. Этот процесс лучше вести при сравнительно высоких температурах и относительной влажности воздуха, при которых скорость диффузии влага увеличивается, а испарение влаги с поверхности уменьшается. В этих условиях продолжительность отволаживания сокращается.

Третья стадия - окончательная сушка - проводится при "мягком" режиме для того, чтобы касательные напряжения не превысили предельного значения, так как изделия находятся в состоянии упругих деформаций. При этом скорость испарения влаги с поверхности должна быть соизмерима со скоростью ее подвода из внутренних слоев к верхнему слою. На этом этапе сушку можно чередовать с отволаживанием.

Большое значение имеет медленное охлаждение продукции после ее сушки, чтобы к моменту упаковки градиент влажности был минимальным. При резком охлаждении возможно образование трещин за счет недостаточного выравнивания влагосодержания по слоям изделия.

Прерывистые трехстадийные режимы зарекомендовали себя при подвесной сушке в сушилках туннельного типа.

И.М. Савиной исследован трехстадийный режим сушки короткорезанных изделий. Установлено, что на общую продолжительность сушки оказывает большое влияние количество влаги, удаляемое в период предварительной сушки. Сопоставлен трехстадийный режим сушки с непрерывной сушкой при постоянных параметрах воздуха ( t =60 °С; φ = 70 %;V = 0,9 м/сек). В обоих случаях получено хорошее качество продукта, однако продолжительность сушки при трехстадийном режиме оказалась на 20-25 % короче.

И. Т. Тараным предложен 5-ти стадийный режим сушки длиннотрубчатых макаронных изделий: предварительная сушка; кратковременное (глубокое) отволаживание; повторная сушка; длительное (поверхностное) отволаживание и досушка.

Применение многостадийногорежима значительно сократила продолжительность процесса сушки до 10-12 ч.

В макаронной лаборатории ВНИИХП проведена работа по изучению сушки макарон во вращающихся цилиндрических кассетах по методу французской фирмы Bassane.

Доказана возможность получения прямых трубчатых макаронных изделий и установлено, что цилиндрическая кассета должна иметь отношение Д/L = 0,47, торцевые стенки - сплошные, гладкие, без перфораций. В кассету следует помещать изделия влажностью не более 29 %объем кассеты заполнять сырыми изделиями на 62-65 %.Найдена зависимость скорости обдувки макарон воздушным потоком от живого сечения кассеты при различной частоте ее качания.

На основании экспериментальных данных выявлено наиболее оптимальное значение площади живого сечения обечайки для кассеты – 45 %.

Рекомендуется предварительную сушку осуществлять сушильным агентом (температура воздуха 50 °С и относительная влажность 65 %)со скоростью 5 м/с ев при амплитуде качания кассеты 140 °С и частоте ее качания 15-12 качаний в минуту. Продолжительность сушки 1,5 часа, конечная влажность полуфабриката – 22 %.

После предварительной сушки, перед началом окончательной сушки изделия необходимо подвергнуть отволаживанию в течение 60 мин при температуре воздуха 47 °С, влажности 88-94% и частоте вращения кассеты 2 об/мин.

Окончательную сушку необходимо проводить воздухом при следующих его параметрах: температура – 50 °С, относительная влажность – 80 %, скорость воздушного потока - 5 м/сек. Амплитуда качания кассеты – 180 °С, частота качания - 15 качаний в минуту, продолжительность качания и обдувки - 20 мин; отволаживание следует осуществлять в течение 40 мин при температуре воздуха 47 °С, относительной влажности 88-94 %, частоте вращения кассеты 2об/мин. Затем цикл повторяется. Общая продолжительность сушки макарон 17-18 час.

В настоящее время в различных отраслях промышленности находит применение терморадиационный метод энергоподвода, при котором интенсификация процесса сушки достигается за счёт использования коротковолнового инфракрасного излучения.

Вопрос использования инфракрасного излучения для сушки макаронных изделий впервые изучен А. С. Гинзбургом, И. Х. Мельниковой, Н. А. Лукьяновой, И. М.Савиной и др.

Отмечено, что ввиду особенностей движения влаги под действием инфракрасных лучей наблюдается очень быстрое обезвоживание поверхностного слоя за счет появления значительного температурного перепада внутри материала. В результате резкого снижения влажности не поверхности происходит неравномерная усадка рядом лежащих слоев, что вызывает растрескивание материала. Вследствие этого непрерывное облучение нельзя применять при сушке макарон и макаронных изделий. Предложен комбинированный терморадиационно-конвективный метод сушки, при котором происходит сочетание периодического облучения сушимого материала с конвективной сушкой.

Дня макарон обыкновенных (диаметром 7 х 4,5 мм) из муки I сорта рекомендован следующий режим сушки:

| Температура среды (tС), °С ...........................................................................................37 |

| Относительная влажность сушильного воздуха, % ..................................................70 |

| Скорость движения воздуха вад слоем макарон, м/сек ...........................................2,6 |

| Температура генератора облучения (t ген ), °С .........................................................100 |

Соотношение продолжительности облучения и отлежки ( |

| Расстояние от макарон до излучателей (облучение двухстороннее), мм ...............40 |

Продолжительность сушки ( |

Опыты Ф. Стаффа (США) показали, что при применении инфракрасного излучения продолжительность сушки короткорезанных макаронных изделий, изготовленных из высокопротеиновой пшеничной и соевой муки, значительно уменьшается. При этом изделия приобретают коричневый оттенок.

В макаронной лаборатории ВНИИХП (бывшей ЦНИЛМап) проведена работа по изучению процесса радиационной сушки трубчатых макаронных изделий в подвесном состояний. Для этого параллельно макаронным прядям устанавливали излучатели панельного типа, выполненные в виде чугунных плит с заложенными в них спиралями. Температура генераторов излучения составляла 150 °С; расстояние от поверхности излучателя до изделия 170мм, продолжительность облучения более 3 мин.

Длямакарон типа «Соломка» (диаметр 8 мм) из муки 1 сорта (изтвердой пшеницы)лучшие результаты для комбинированной терморадиационно-конвективной сушки получены при следующих режимах:

предварительная терморадиационно-конвективнаясушка, состоящая из трёх циклов; в каждом цикле облучение при t = 1б0 °С, осуществляемое в течение 3 мин, чередуется с конвективной сушкой втечение 2 часов при следующих параметрах: t = 32 – 35 °С; φ = 85 %; V= 0,5 м/с, при этом удаляется 7,5% влаги;

ступенчатая конвективная сушка при повышающейся сушильвой способности воздуха:

t = 32-35 °С; φ = 85 %; V = 0,5 м/с до W = 19-19,5 %

t = 32-35 °С; φ = 75-80 %; V = 0,5 м/с до W = 15 %

t = 32-35 °С; φ = 67-71 %; V = 0,5 м/с до W = 13%

Общая продолжительность сушки составляет 9,5 часов, что на 8,5 часов меньше, чем при конвективой сушке без облучения. Об эффективности облучения свидетельствует то, что в основном длительность процесса сокращается за счет начальной «под сушки» (от 29 до 22 % ), в этой зоне продолжительность сушки сокращается на 5 часов, то есть больше, чем на 50% от общей продолжительности всего процесса. Характерно, что после предварительного облучения процесс сушки протекает более интенсивно; очевидно, что режим сушки может быть более жестким, чем обычно,

Г. Хаммел (Англия) отмечает, что применение инфракрасного излучения возможно и для сушки короткорезаных изделий. Однако использование ламп в качестве генераторов увеличивает габариты установки.

При комбинированном способе сушки продолжительность процесса можетбыть сокращена до 3 часов, однако, качество продуктаухудшается, асокращение длительности процесса сушки до 1 часа вызывает резкое ухудшение качества продукции.

Карасони Ласло и Харчиттау Еммиль (Италия) провели исследования возможности использования инфракрасного излучения для сушки макаронных изделий. При этом применяли панели пря расстоянии продукта до генератора 80-100 мм; режим сушки прерывистый; облучение 5-30 сек, отлежка 40 сек. В этот период тесто охлаждали воздухом комнатной температуры. Таким путем проводили сушку до равновесной влажности. Однако не удалось добиться получения изделий без трещин. КПД сушильной установки был в пределах 4-6 %. Установлено, что все работы, проводимые с целью интенсификации процесса сушки, можно объединить в одно направление: длительность обезвоживания регулируется сушильной способностью воздуха или применением новых методов энергоподвода, при этом "вла- гоудерживеющая способность" объекта сушки (макаронных изделий) остается неизменной.

Снижение "влагоудерживеющей способности" сырых макарон возможно при изменении свойственных им специфических, физико-химических свойств. Сущность этих изменений заключается в том, что путем предварительной обработки у объекта снижается энергия связи влаги с составляющими компонентами теста. Таким образом изделия подготавливаются к процессу обезвоживания.

В последнее время в литературе освещается вопрос изыскания метода предварительной обработки объекта сушки, позволяющего снизить энергию связи влаги с материалом. Однако эффективным методом снижения энергии связи влаги с сухим веществом можно считать такой, который позволил бы наряду с сокращением продолжительности сушки получить готовый продукт, отвечающий всем требованиям стандарта. В связи с этим возникла необходимость отыскания способа предварительной обработки макаронных изделий, позволяющего получить продукцию хорошего качества.

СПОСОБЫ ИНТЕНСИФИКАЦИИ СУШКИ МАКАРОННЫХ ИЗДЕЛИЙ

За рубежом рекомендуют применять способы сушки макаронных изделий с предварительной гидро или гигротермической обработкой их перед сушкой.

В Швейцарии гидротермическая обработка дополняется последующим замораживанием изделий при температуре минус 2б °С в течение 15 - 25мин.

В США предлагается использовать термообработку сухим паром при температуре 101- 180 °С, предварительно «подсушенных» изделий при инфракрасном энергоподводе в течение 5-30 сек.

Во Франции для ускорения сушки сырые макаронные изделия после прессования варятся и затем выдерживаются в этиловом спирте, который постепенно вытесняет из них влагу; после итого изделия быстро высушиваются, а спирт регенерируется.

А.С. Гинзбург, В.И. Сыроедов, Н.И. Назаров рекомендуют с целью снижения энергии связи влаги с материалом и интенсификации внутреннего переноса влаги применять поверхностно-активные вещества (ПАВ), например, этиловый спирт, гексан или толуол, отличающиеся малым коэффициентом поверхностного натяжения.

ВМТИПП проведены исследования с целью проверки следующих видов термообработки макаронных изделий: гидротермической с промывкой поверхности изделий холодной (t =15°С)или горячей водой (t = 100 °С) и без промывки с последующим замораживанием и беззамораживания, а также гигротермической обработки, осуществляемой по тем же вариантам.

Данныепоказывают, что все виды предварительной термической обработки макарон значительно сокращают общую продолжительность сушки. Так, сушка макаронстандартной влажности после гидротермической обработки с промывкой в холодной воде в течение 5мин и с последующим замораживанием при температуре минус 25 °С в течение 25мин, составила 177 мин. Параметры сушильного агента были следующие: температура 90 °С, относительная влажность 30 %. Потери сухих веществ при варке, увеличение объёма, цвет и структура в изломе отвечали требованиям ГОСТа. Однако, недостатком этих методов является слипание изделий. Для устранения склеивания применяли промывку изделий холодной и горячей водой, их замораживание и обработку в вибрационном поле. Тем не менее это все оказалось не эффективным. Вместе с тем гигротермическая обработка в кассетах, по сравнению с гидротермической, значительно сокращает продолжительность сушки макаронных изделий. Так, продолжительность сушки гигротермически обработанных и замороженных макаронных изделий составила 115 мин, а без замораживания 90 мин. При этом такие показатели качества готовых издали как потери сухих веществ в варочной воде, увеличение объема находились в пределах требований ГОСТа. Однако все-таки наблюдалось частичное слипание изделий.

Анализ приведенных выше данных позволил сделать вывод о преимуществе гигротермообработки перед гидротермообработкой.

Сушка макаронных изделий, подвергнутых гигротермообработке в подвесном состоянии на бастунах, при параметрах сушильного агрегата φ = 80 %;t = 60 °С; V = 1 м/сек, позволила полностью избежать слипания продукции, качество которой отвечало всем требованиям ГОСТа. Гигротермообработка проводилась при постоянной начальной влажности изделий. Параметры пара также не изменялись. Изучено влияние продолжительности (1-5 мин) гигротермообработки с интервалом в 1 мин на процесс сушки и качество изделий. Установлено, что гигротермическая обработка изделий оказывает существенное влияние напроцесс сушки.

На рис. 1 представлены кривые сушки макаронных изделий с гигротермической обработкой (τ т.о.) продолжительностью 2 и 5 мин и без нее. Процесс сушки осуществляли при "жестких" постоянных параметрах сушильного агента. Применение "жесткого" режима сокращает время обезвоживания изделий не подвергнутых гигротермообработке с 18-24 час до 13,6 час. Надо отметить, что в промышленных условиях сушка ведется при более «мягких режимах» Однако при "жестком" режиме сушки внешние слои изделий высыхают значительно быстрее внутренних за счет появления больших градиентов влажности и наблюдается растрескивание макарон как в процессе сушки, так и при их хранении.

Рис.1. Кривые сушки макаронных изделий:

1 - без гигротермической обработки; 2, 3 - с гигротермической обработкой в течение соответственно 5 и 2 мин.

Гигротермическая обработка изделий перед сушкой значительно сокращает процесс обезвоживания, так как позволяет применять "жесткие" режимы сушки без опасения появления трещин. При этом протекает два взаимосвязанных процесса: тепловая денатурация белков и модификация крахмала. Последняя в условиях дефицита влаги не переходит границу клейстеризации первого ряда. Денатурация белков ведет к снижению энергии связи влаги с белками теста и к упрочнению структуры последнего. Так, прочность на разрыв изделий, не обработанных теплом составляет 320 г, а обработанных - 790 г.

Макаронные изделия, предварительно термообработанные, не подвергались растрескиванию в процессе хранения в течение 6 месяцев и более. Кривые сушки представленные на рис.1 показывают, что начальная влажность изделий без обработки и после неё резко различается. Так, макароны с гигротермообработкой имеют W  = 54,6 %, а без неё - 47,5 %. Также существенно отличается и первая критическая влажность (W

= 54,6 %, а без неё - 47,5 %. Также существенно отличается и первая критическая влажность (W ): в первом случае она равна 34 %, во втором – 30 %.

): в первом случае она равна 34 %, во втором – 30 %.

Однако влагосъем в первый период сушки у макарон после гигротермообработки больше, чем у изделий без неё. У термообработанных макарон он составляет 20,6 %, а у необработанных - 17,5 %. Следует также отметать, что продолжительность первого периода сушки в первом случае меньше (55 мин), чем во втором (125 мин).

Второй период сушки значительно увеличивается в случае сушки макарон без термообработки (690 мин против 480 мин). При данной продолжительности гигротермообработки равновесная влажность макарон незначительно изменяется (с гигротермообработкой W = 13 %, без неё -14 %); при этом относительная влажность воздуха – 80 %, температура – 60 °С, скорость - 1,0 м/сек.

= 13 %, без неё -14 %); при этом относительная влажность воздуха – 80 %, температура – 60 °С, скорость - 1,0 м/сек.

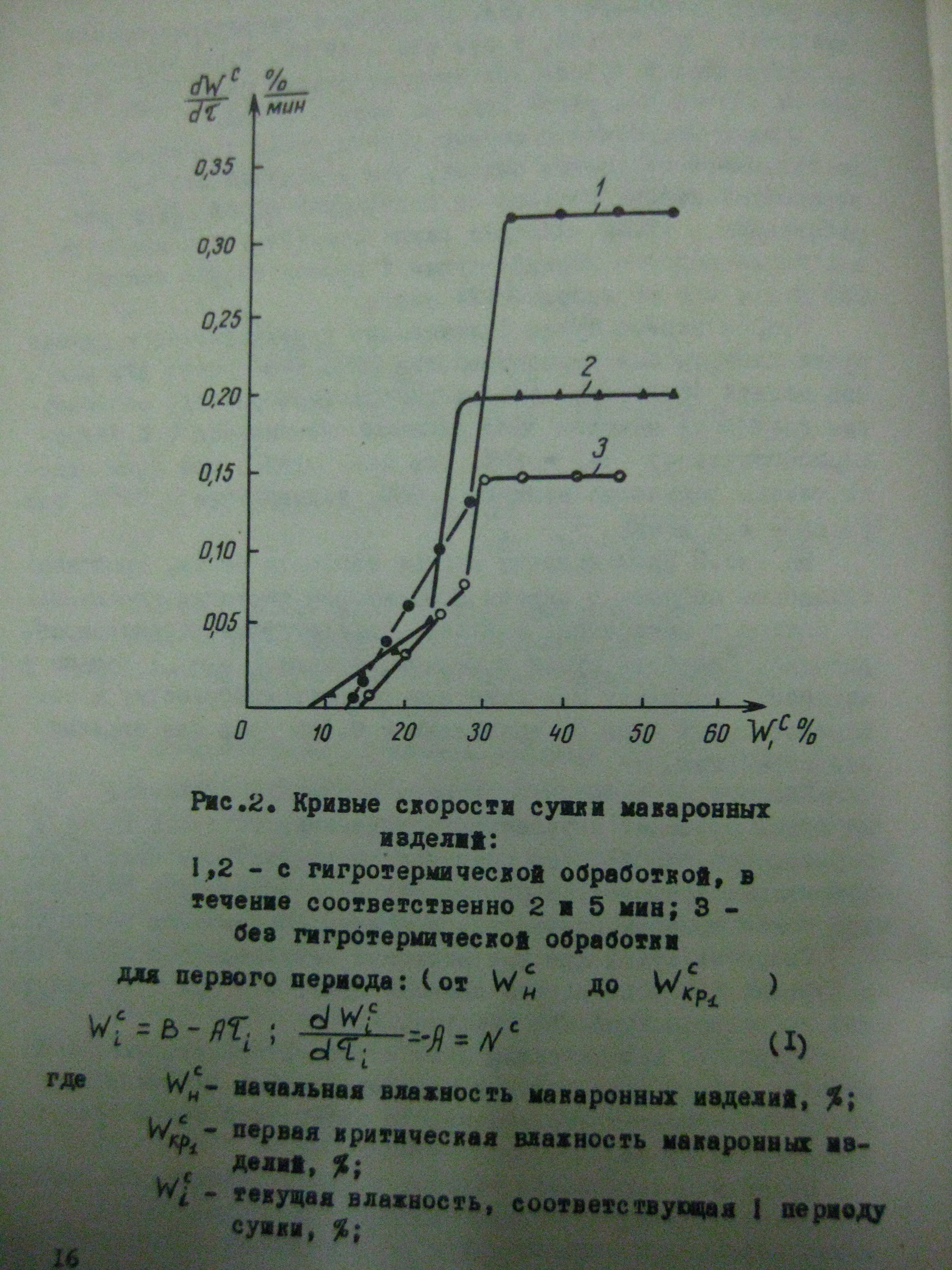

На рис.2 представлены кривые скорости сушки, продолжительность которых в первом и во втором периодах значительно больше у макаронных изделий, подвергнутых гигротермообработке. Скорость сушки в первом периоде (Nс) больше у макарон, прошедших 2-х минутную гигротермообработку и составляет 0,31 %/мин по сравнению с 0,14 %/мин для изделий без обработки.

Увеличение продолжительности гигротермообработки с 2 до 5 мин приводит к увеличению длительности сушки почти в 2 раза, (см. рис. 1), что объясняется углублением зоны клейстеризации крахмала, в результате чего происходит образование более прочных связей влаги с єтим компонентом теста. Скорость сушки при 2-х минутной гигротермообработке как в первом, так и во втором периоде выше, чем при 5-ти минутной гигротермообработке (см. рис. 2). Сравнение кривых сушки и ее скорости при гигротермообработке в диапазоне 1-5 мин показывает, что 2-х минутная обработка является оптимальной по показателю общей продол-жительности сушки. Путём математической обработки экспериментальных данных, проведенной на ЭЦВМ БЭСМ-6, получены уравнения кривых сушки макаронных изделий в1 и во 2 периодах и скорости сушки:

Для первого периода: (от W до W

до W )

)

W = B - A

= B - A ;

;  - A = N

- A = N (1)

(1)

где W - текущая влажность, соответствующая 1периоду сушки, %;

- текущая влажность, соответствующая 1периоду сушки, %;

W - первая критическая влажность макаронных изделий, %;

- первая критическая влажность макаронных изделий, %;

W - начальная влажность макаронных изделий, %;

- начальная влажность макаронных изделий, %;

- продолжительность сушки в 1 периоде, мин;

- продолжительность сушки в 1 периоде, мин;

В, А - коэффициенты уравнения (В - %, А - %/мин);

- скорость сушки, %/мин;

- скорость сушки, %/мин;

Рис. 2 Кривые скорости сушки макаронных изделий:

1, 2 – с гигротермической обработкой в течении соответственно 2 и 5 мин; 3 – без гигротермической обработки.

Для второго периода: (от W до W

до W , причем W

, причем W стремится к W

стремится к W )

)

W = W

= W + С exp ( -m

+ С exp ( -m )

)

дифференцируя уравнение (2), получим уравнение скорости сушки

-m C exp (-m

-m C exp (-m ), (2)

), (2)

где W - вторая критическая влажность, %;

- вторая критическая влажность, %;

W - равновесная влажность, %;

- равновесная влажность, %;

W - текущая влажность соответствующая 2 периоду сушки, %;

- текущая влажность соответствующая 2 периоду сушки, %;

- продолжительность сушки во 2 периоде, мин;

- продолжительность сушки во 2 периоде, мин;

С -коэффициент уравнения, %;

m - степень экспоненты, 1/мин;

- скорость сушки во 2 периоде сушки , %/мин.

- скорость сушки во 2 периоде сушки , %/мин.

В табл.1 приведены численные значения коэффициентов уравнения (1) и (2) кривих сушки и скорости сушки макаронних изделий в зависимости от параметров гигротермообработки и сушки.

Таблица 1

| Параметры гигротермообработки | Коэффициенты уравнений | |||||||

| 1 период сушки | 2 период сушки | |||||||

мин |

% |

°С |

м/сек | А, %/мин | В, % | W % | С, % | m, 1/мин |

| 0 | 80 | 60 | 1 | 0,140 | 47,48 | 14 | 24,7 | 0,00440 |

| 1 | 80 | 60 | 1 | 0,230 | 50,37 | 12 | 28,14 | 0,00372 |

| 2 | 80 | 60 | 1 | 0,310 | 53,35 | 13 | 33,8 | 0,00856 |

| 3 | 80 | 60 | 1 | 0,220 | 52,67 | 13 | 33,05 | 0,00668 |

| 5 | 80 | 60 | 1 | 0,196 | 53,04 | 10 | 28,1 | 0,00370 |

| 2 | 50 | 60 | 1 | 0,532 | 48,03 | 10,5 | 33,45 | 0,01085 |

| 2 | 60 | 60 | 1 | 0,420 | 49,05 | 11,2 | 33,75 | 0,00960 |

| 2 | 70 | 60 | 1 | 0,406 | 52,25 | 12,1 | 33,4 | 0,00900 |

| 2 | 80 | 60 | 1 | 0,310 | 53,35 | 13 | 33,8 | 0,00856 |

| 2 | 80 | 50 | 1 | 0,176 | 52,73 | 17,7 | 29,22 | 0,00672 |

| 2 | 80 | 60 | 1 | 0,316 | 53,35 | 13 | 33,8 | 0,00856 |

| 2 | 80 | 70 | 1 | 0,355 | 51,78 | 13 | 34,5 | 0,00990 |

| 2 | 80 | 80 | 1 | 0,534 | 52,53 | 12,9 | 33,2 | 0,01205 |

| 2 | 80 | 60 | 0,5 | 0,204 | 54,23 | 15,4 | 31,05 | 0,00530 |

| 2 | 80 | 60 | 1 | 0,310 | 53,35 | 13 | 33,8 | 0,00856 |

| 2 | 80 | 60 | 1,5 | 0,431 | 52,65 | 12,6 | 34,5 | 0,01050 |

| 2 | 80 | 60 | 2 | 0,605 | 50,61 | 12,1 | 33,15 | 0,01132 |

БИОХИМИЧЕСКИЕ ИЗМЕНЕНИЯ КРАХМАЛА И БЕЛКА МАКАРОННЫХ ИЗДЕЛИЙ И ИХ ТЕХНОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК ПРИ ТЕРМООБРАБОТКЕ И СУШКЕ

Кинетика процесса сушки гигротермообработанных макаронных изделий. В промышленности для сушки трубчатых макаронных изделий используется "мягкий" трехступенчатый пульсирующий режим, часто меняющейся сушильной способностью воздуха.

Применение предварительной гигротермической обработки сырых изделий позволило применить более «жесткие» режимы с постоянной сушильной способностью воздуха. В результате исключается растрескивание изделий, как в процессе сушки, так и при длительном хранении. Этому способствует также введение в процесс сушки заключительной технологической операции - стабилизации изделий, которая по своей физико-химической сущности аналогична кондиционированию изделий.

Режим сушки нагретым воздухом (без предварительной обработки паром) характеризуется следующими параметрами: температурой воздуха ( ); относительной влажностью воздуха (

); относительной влажностью воздуха ( ); скоростью движения воздуха (

); скоростью движения воздуха ( ).

).

С введением гигротермообработки появляется четвертый параметр - продолжительность гигротермообработки ( ). Эти параметры влияют не только на скорость сушки, но и на критическую равновесную влажность материала, а также на свойства и качество продукции. Поэтому необходимо найти такой режим сушки, который при минимальной длительности сушки и наименьшем расходе энергии обеспечит высокое качество готовых изделий.

). Эти параметры влияют не только на скорость сушки, но и на критическую равновесную влажность материала, а также на свойства и качество продукции. Поэтому необходимо найти такой режим сушки, который при минимальной длительности сушки и наименьшем расходе энергии обеспечит высокое качество готовых изделий.

Кинетика процесса сушки макаронных изделий, подвергнутых предварительной гигротермической обработке, изучалась в диапазоне изменения параметров: относительной влажности воздуха от 50 до 80 %; температуры воздуха от 50 до 80 °С; скорости воздуха от 0,5 до 2,0 м/сек.

Как показали исследования, сушка гигротермически обработанных макаронных изделий протекает тем интенсивнее, чем ниже относительная влажность и выше температура и скорость сушильного агента . Однако окончательно судить о величинах оптимальной влажности, температуры и скорости сушильного агента можно лишь с учетом показателей качества готовых изделий. Оценка качества изделий проводилась по следующим показателям: кислотность, цвет изделий, прочность на приборе Строганова, кулинарные свойства (количество сухих веществ, переходящих в варочную воду; коэффициент увеличения объема; увеличение массы макарон при варке; продолжительность варки). Были исследованы изменения: атакуемости крахмала амилолитическими ферментами и белковых веществ протеолитическими ферментами; а также содержание азота в варочной воде и водорастворимого азота под действием гигротермической обработки.

Биохимические изменения крахмала и белка макаронных изделий при гигротермо- обработке и сушке. Структура крахмала имеет большое значение при определении свойств вырабатываемых макарон. От нее зависят товарные и кулинарные свойства изделий. Одним из способов выяснения степени изменения крахмала является определение атакуемости его амилазами.

Известно, что при механическом или тепловом воздействии на крахмальные зерна увеличивается показатель атакуемости их амилазами. Крахмал, подвергнутый обработке (механической, тепловой и т.д.) осахаривается β-амилазой скорее, чем необработанный. При этом заметнее всего повышается атакуемость крахмала при действии β-амилазы пшеницы. Были проведены опыты по определению атакуемости крахмала амилазами при действии гигротермообработки и при различных параметрах сушки. Атакуемость крахмала определяли по увеличению содержания редуцирующих сахаров, образующихся под действием ферментной вытяжки β-амилазы (глицериновой вытяжки из пшеничной муки) в тесте при температуре 40°С в течение 1 часа; она выражалась в миллиграммах на 10 г сухого вещества теста в пересчете на мальтозу. Изменение биохимических характеристик макаронных изделий при гигротермообработке и сушке даны в табл.2.

Из данных табл.2 видно, что атакуемость крахмала β-амилазой в макаронных изделиях без гигротермообработки составляла 100 мг на 10 г сухого вещества теста в пересчете на мальтозу, а после обработки макарон паром в течение 2 мин увеличилась до 236,5 мг т.е.более чем в 2 раза. При чем с увеличением продолжительности гигротермообработки атакуемость крахмала β-амилазой возрастала и при 5-ти минутной обработке составляла 253,5 мг. Повышение атакуемости связано, следовательно, с частичной клейстеризацией крахмала при термообработке изделий паром, что хорошо согласуется с замедлением скорости сушки при увеличении продолжительности гигротермообработки. Параметры сушильного агента также оказывали влияние на атакуемость крахмала-амилазой. При повышении его температуры с 50 до 60 °С атакуемость увеличивалась от 156 до 236,5 мг. Дальнейшее возрастание температуры приводило к инактивации β-амилазы, что вызывало снижение атакуемости крахмала. Так, этот показатель при температуре 70 и 80 °С снижался соответственно до 190,5 и 166 мг. При относительной влажности воздуха 60 % атакуемость составила 219мг, а при 80 % - 236,5 мг. Атакуемость крахмала β-амилазой при скорости воздуха м/сек: 0,5 - 167 ; 1,0-236,5; 1,5 - 225; 2,0 - 204 мг.

Показатель атакуемости крахмала оказался чувствительным к изменению относительной влажности и скорости сушильного агента. При постоянной температуре воздуха С60°С) возрастание его относительной влажности и скорости до 1,0 и/сек атакуемость крахмала увеличивалась, что объяснялось углублением его клейстеризации за счет более интенсивного прогрева изделий.

Гигротермообработка изделий вызывает денатурацию белков клейковины, которые становятся менее растворимыми и теряют каталитическую активность. Атакуемость белковых веществ протеолитическими ферментами оценивалась по накоплению водорастворимого азота. Из результатов, приведенных в табл. 2, видно, что атакуемость белковых веществ макарон без гигротермообработки составляла 39,0 %, а при 2-х минутной обработке паром - 30,35%. При увеличении продолжительности гигротермообработки до 5 мин, атакуемость снижается до 27%.Таким образом, установлено, что в результате гигротермообработки происходит тепловая денатурация, способствующая снижению активности белковых веществ. Процесс сушки также вызывает значительную денатурацию белка даже при применении слабой тепловой обработке. В связи с этим представляет интерес проследить как меняется ак- тивность белковых веществ в зависимости от параметров режима сушки. По показателю атакуемости белковых веществ можно рекомендовать параметры сушки.

Таблица 2

Продолжительность гигротермообработки ( мин | Параметры сушильного агента | Атакуемость крахмала β-амила-зой пшеницы, мг маль тозы на 10 г СВ | Атакуемость белковых веществ по на- копле-нию водораствори-мого азота, % | Содержание азота в варочной воде, % | Содержание водораст-воримого азо- та в изде-лиях, % | ||

относи- тельная влажность (φ), % | температура (t), °С | Скорость (V), м/сек | |||||

| 0 | 80 | 60 | 1 | 100 | 39,6 | 0,782 | 2,25 |

| 2 | 80 | 60 | 1 | 236,5 | 30,3 | 0,582 | 1,5 |

| 3 | 80 | 60 | 1 | 242 | 26,2 | 0,594 | 1,48 |

| 5 | 80 | 60 | 1 | 253,5 | 27 | 0,574 | 1,34 |

| 2 | 50 | 60 | 1 | 244 | 34,5 | 0,681 | 1,63 |

| 2 | 60 | 60 | 1 | 219 | 33,5 | 0,562 | 1,56 |

| 2 | 70 | 60 | 1 | 232 | 31 | 0,537 | 1,59 |

| 2 | 80 | 60 | 1 | 236,5 | 30,3 | 0,582 | 1,5 |

| 2 | 80 | 50 | 1 | 156 | 29,6 | 0,576 | 1,35 |

| 2 | 80 | 60 | 1 | 236,5 | 30,3 | 0,582 | 1,5 |

| 2 | 80 | 70 | 1 | 190,5 | 31,6 | 0,543 | 1,45 |

| 2 | 80 | 80 | 1 | 166 | 25,6 | 0,794 | 1,33 |

| 2 | 80 | 60 | 0,5 | 167 | 26,9 | 0,657 | 1,54 |

| 2 | 80 | 60 | 1 | 236,5 | 30,3 | 0,582 | 1,5 |

| 2 | 80 | 60 | 1,5 | 225 | 34,05 | 0,554 | 1,48 |

| 2 | 80 | 60 | 2 | 204 | 32,7 | 0,601 | 1,46 |

Повышение температуры воздуха в сушильной камере воздействует по-разному на атакуемость белковых веществ. Так при увеличении температуры с 50 до 70 °С атакуемость белковых веществ возрастала с 29,6 до 31,6 %, дальне

;

; ), сек …...5:100

), сек …...5:100 ), час ……………………………….....................2,6

), час ……………………………….....................2,6