Изготовление фальшборта судна

Оглавление

| 1. Введение | |

| 2. Характеристика и структура предприятия | |

| 3. Назначение конструкции и технологический процесс изготовления изделия | |

| 4. Сварочные материалы | |

| 5. Оборудование | |

| 6. Деформация и напряжение | |

| 7. Дефекты и контроль качества шва | |

| 8. Нормирование сварочных материалов | |

| 9. Охрана труда | |

| 10. Список используемой литературы |

1. Введение

Сварочная техника и технология занимает одно из ведущих мест в современном производстве.

Современный технический прогресс в промышленности неразрывно связан с совершенствованием сварочного производства. Сварка, как высокопроизводительный процесс изготовления неразъемных соединений, находит широкое применение при изготовлении металлургического, кузнечно-прессового, химического и энергетического оборудования, различных трубопроводах, в сельскохозяйственном и тракторном машиностроении, в производстве строительных и других конструкций.

Сварка является таким же необходимым технологическим процессом, как обработка металлов резанием, литье, ковка, штамповка. Она часто конкурирует с этими процессами, а в некоторых случаях и вытесняет их.

Развитее сварки началось еще в 1802 году, российский ученый В.В. Петров открыл явление электрического дугового разряда и указал на возможность использования его для расплавки металлов.

В 1882 году другой российский ученый-инженер Н.Н. Бенардос, работая над созданием крупных аккумуляторных батарей, открыл способ электра дуговой сварки металлов неплавящимся угольным электродом. Им был разработан способ дуговой сварки в защитном газе и дуговая резка металлов.

В 1888 году российский инженер Н.Г. Славянов предложил производить сварку плавящимся металлическим электродом. C именем Н.Г. Славянова связано развитие металлургических основ электрической дуговой сварки, создание первого автоматического регулятора длины дуги и первого сварочного генератора.

В 1924-1935 гг. в основном применяли ручную сварку электродами с тонким ионизирующим (меловым) покрытием. В эти годы под руководством академика В.П. Володина были изготовлены первые отечественные котлы и корпуса нескольких судов. С 1935-1939 гг. стали применяться толстопокрытые электроды. Для электродных стержней использовали легированную сталь, что позволило использовать сварку для изготовления промышленного оборудования и строительных конструкций. В процессе развития сварочного производства было разработана технология сварки под флюсом. Сварка под флюсом позволила увеличить производительность процесса в 5-10 раз, обеспечить хорошее качество сварного соединения за счет увеличения мощности сварочной дуги и надежной защиты расплавленного металла от окружающего воздуха, механизировать и усовершенствовать технологию производства сварных конструкций.

С 1948г. Поучили промышленное применение способы дуговой сварки в инертных защитных газах: ручная неплавящимся электродом, механизированная и автоматическая неплавящимся и плавящимся электродом. В 1950-1952 гг. в ЦНИИТмаще при участии МВТУ и ИЭС им. Е.О. Патона была разработана сварка низко углеродистых и низко легированных сталей в среде углекислого газа – процесса высоко производительного и обеспечивающего хорошее качество сварных соединений. Сварка в среде углекислого газа составило около 30% объема всех сварочных работ в нашей стране. Разработкой этого способа сварки руководил доктор наук, профессор К.Ф. Любавский.

В конце пятидесятых годов французскими учеными был разработан новый вид электрической сварки плавлением, получивший название электронно-лучевой сварки. Этот способ сварки применяется и в нашей промышленности. Впервые в открытом космосе была осуществлена автоматическая сварка и резка в 1969г. Космонавтами В. Кубасовым и Г. Шониным. Продолжая эти работы в 1984г., космонавты С. Савицкая и В. Джанибеков провели в открытом космосе ручную сварку, резку и пайку различных металлов.

Более 30 лет функционирует Международный институт сварки (МИС), который периодически собирает ученых, занимающихся вопросами теории и практики сварки, для обсуждения новых достижений в науке и технике, обмена информацией и объединения усилий для реализации сложных научных и технических задач.

2. Характеристика и структура предприятия

Находкинский Рыбный Порт – самый южный порт Российской Федерации. Расположен на территории Свободной Экономической Зоны ”Находки”.

Акватория порта находится в бухте Находка залива Америка, расположенного на юго-западном побережье Японского моря.

Благодаря своему географическому положению и мягкому климату, бухта Находка хорошо защищена от ветров и в зимнее время года не замерзает.

Находкинский Рыбный Порт – единственный порт на территории Свободной Экономической Зоны ”Находка”, предназначенный для переработки охлажденных и замороженных продуктов питания.

Порт имеет богатый опыт работы как с судами отечественного флота, так и с судами государств Азиатско- Тихоокеанского Региона –Японии, Кореи, Австралии, Малайзии, Тайваня, Китая и др.

Виды перерабатываемых портом грузов:

· Рыбные продукции всех видов;

· Прочие продукты питания;

· Хлопок;

· Целлюлоза;

· Бумага;

· Лес;

· Битум;

· Алюминий;

· Чугун;

· Металлы различных сортаментов;

· Легковые и большегрузные автомобили;

· Любые штучные грузы в пакетах и мягких контейнерах;

· Жидкие грузы (за исключением нефтепродуктов).

В настоящее время грузооборот порта способен достигать 1.8 млн. тонн в год различных грузов, вариантами:

· Борт- Вагон;

· Вагон- Борт;

· Борт- Слад (при накоплении вагонной партии);

· Вагон- Слад (при накоплении судовой партии);

· Транспорт- Транспорт и др.

Общая территория порта- 324100 кв.м.

Порт имеет девять причалов общей протяженностью 1276 м.

Один из причалов длиной 54 м используется для нужд порт фота.

Глубина у причала 9-9.5 м.

Глубина прохода канала 9 м.

3. Назначение конструкции и технологический процесс изготовления изделия

Фальшборт является ограждением верхней палубы судна и служит для безопасной работы людей на палубе, а так же для сохранности груза находящегося на верхней палубе.

Технологический процесс изготовления конструкции включает в себя следующие операции:

1. Получение материала, согласно спецификации, на складе металлов, доставку его на участок изготовления.

2. Изготовление, отдельных деталей.

3. Сборку деталей в конструкции.

4. Сдачу конструкции мастеру ОТК.

Изготовление.

Для изготовления секции фальшборта необходимо уточнить размеры с дефектного (заменяемого) участка на конкретном судне и дать припуск по длине 50 мл. на обе стороны для подготовки на судне.

Деталь 1 контрфорс.

отрезать угол <120x60

Деталь 2 (обшив)

Разметить и вырубить полотно с припуском по 50 мм на обе стороны

Разместить на полотне места установки контрфорсов

Деталь 3

Разместить и отрезать полособульб и 12-с припуском

Сборка фальшборта.

1. Доставить на судно готовые детали фальшборта. Зачистить места под установку контрфорсов

2. Закрепить к установленным контрфорсам обшивку.

Подрезать припуск и состыковать новую и существующую обшивку фальшборта, прихватить.

3. Установить (подрезать припуск и состыковать к существующим) прихватить

4. Установить контрфорсы дет . 1 шт. 2

5. Сдать собранную конструкцию мастеру ОТК под сварку

Сварка

Сварка фальшборта

1. Заварить стенки 1и2 обшивки.

2. Приварить контрфорсы дет 4 (2 шт.).

3. Приварит обшивку к планширю, от середины к концам обратноступенчатым способом.

4. Заварить стенки планширя.

5. Приварить контрфорсы детали 1 (2шт.).

6. Зачистить швы от шлака и брызг металла.

7. Сдать конструкцыю мастеру ОТК.

При замене фальшборта было задействовано следующие оборудование:

1. Кран балка.

2. Гильотина.

3. Пост газовой резки.

4. Пост электра дуговой сварки.

Инструмент:

· Молоток, нитка, рулетка, угольник.

· Кувалда.

· Турбинка пневматическая.

4. Сварочные материалы

При электрической сварке плавлением применяются следующие сварочные материалы: сварочная проволока, неплавящиеся и плавящиеся электродные стержни, покрытые электроды.

Электроды сварочные представляют собой стержень, на поверхность которого прессовкой или окунанием нанесено специальное покрытие из порошкообразных материалов на клеящем растворе.

Покрытие сварочных электродов имеет сложный химический состав и предназначено для защиты расплавленного металла от окисления кислородом воздуха и легирования металла сварного шва. Защита металла от воздуха осуществляется за счет шлака и газов, образующихся при плавлении покрытия. В состав покрытия электродов входят также специальные добавки, которые обеспечивают стабильное горение дуги при сварке на переменном и постоянном токе.

Сварочные электроды предназначены для ручной сварки, т. е. такой, где две обязательные операции процесса (подача электрода в зону дуги и перемещение дуги по изделию с целью образования шва) выполняются сварщиком вручную. Ручная сварка покрытыми электродами позволяет выполнять швы в любом пространственном положении.

Электроды УОНИИ 13/55

Электроды предназначены для сварки особо ответственных конструкций из углеродистых и низколегированных сталей, когда к металлу сварных швов предъявляются повышенные требования по пластичности и ударной вязкости. Рекомендуются, в частности, для сварки конструкций, работающих в условиях пониженных температур (-40°С).

Преимущества:

- повышенная устойчивость обмазки к растрескиванию и осыпанию.

- легкость зажигания, стабильность горения сварочной дуги.

- отличное формирование шва и улучшенная отделяемость шлака.

- отсутствие склонности к залипанию электрода при сварке короткой дугой.

- водонепроницаемая пластиковая упаковка.

Рекомендуются:

- для сварки особо ответственных конструкций в строительстве, машиностроении, судостроении, газовой и нефтяной промышленности.

5. Оборудование

Трансформатор сварочный ТДМ-401 предназначен для питания одного сварочного поста при ручной дуговой сварке, резке и наплавке металлов переменным током.

Трансформатор сварочный ТДМ-402 предназначен для питания одного сварочного поста при ручной дуговой сварке, резке и наплавке металлов переменным током. Благодаря встроенному стабилизатору горения дуги, на трансформаторе можно производить сварку углеродистых сталей любыми марками электродов (МР-3, АНО-4, и другими для переменного тока, УОНИ-13/45, ВИ-10-6, АНО-10 и другими для постоянного тока), чугуна (электродами ПЧ-4 и другими), нержавеющих сталей (электродами ОЗЛ-8 и другими).

Трансформатор сварочный ТДМ-501 для питания одного сварочного поста переменным током частотой 50 Гц при ручной дуговой сварке, резке и наплавке металлов покрытыми электродами. Выполнен в габаритах трансформатора ТДМ-401 У2

Страна происхождения Россия.

ММА - Manual Meta Arc- ручная дуговая сварка штучными (покрытыми) электродами. В советской технической литературе обычно использовалось сокращение РДС.

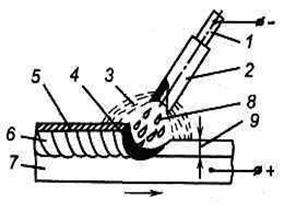

Сущность способа. К электроду и свариваемому изделию для образования и поддержания сварочной дуги от источников сварочного тока подводится постоянный или переменный сварочный ток (рис. 1). Дуга расплавляет металлический стержень электрода, его покрытие и основной металл. Расплавляющийся металлический стержень электрода в виде отдельных капель, покрытых шлаком, переходит в сварочную ванну. В сварочной ванне электродный металл смешивается с расплавленным металлом изделия (основным металлом), а расплавленный шлак всплывает на поверхность.

Глубина, на которую расплавляется основной металл, называется глубиной проплавления. Она зависит от режима сварки (силы сварочного тока и диаметра электрода), пространственного положения сварки, скорости перемещения дуги по поверхности изделия (торцу электрода и дуге сообщают поступательное движение вдоль направления сварки и поперечные колебания), от конструкции сварного соединения, формы и размеров разделки свариваемых кромок и т.п. Размеры сварочной ванны зависят от режима сварки и обычно находятся в пределах: глубина до 7 мм, ширина 8 ... 15 мм, длина 10 ... 30 мм. Доля участия основного металла в формировании металла шва обычно составляет 15 ... 35 %.

Расстояние от активного пятна на расплавленной поверхности электрода до другого активного пятна дуги на поверхности сварочной ванны называется длиной дуги. Расплавляющееся покрытие электрода образует вокруг дуги и над поверхностью сварочной ванны газовую атмосферу, которая, оттесняя воздух из зоны сварки, препятствует взаимодействиям его с расплавленным металлом. В газовой атмосфере присутствуют также пары основного и электродного металлов и легирующих элементов. Шлак, покрывая капли электродного металла и поверхность расплавленного металла сварочной ванны, способствует предохранению их от контакта с воздухом и участвует в металлургических взаимодействиях с расплавленным металлом.

Кристаллизация металла сварочной ванны по мере удаления дуги приводит к образованию шва, соединяющего свариваемые детали. При случайных обрывах дуги или при смене электродов кристаллизация металла сварочной ванны приводит к образованию сварочного кратера (углублению в шве, по форме напоминающему наружную поверхность сварочной ванны). Затвердевающий шлак образует на поверхности шва шлаковую корку. Рис. 1 Ручная дуговая сварка металлическим электродом с покрытием

(стрелкой указано направление сварки): 1 - металлический стержень; 2 - покрытие электрода; 3 - газовая атмосфера дуги; 4 - сварочная ванна; 5 - затвердевший шлак; 6 - закристаллизовавшийся металл шва; 7 - основной металл; 8 - капли расплавленного электродного металла; 9 – глубина проплавления

Ввиду того что от токоподвода в электрододержателе сварочный ток протекает по металлическому стержню электрода, стержень разогревается. Этот разогрев тем больше, чем дольше протекание по стержню сварочного тока и чем больше величина последнего. Перед началом сварки металлический стержень имеет температуру окружающего воздуха, а к концу расплавления электрода температура повышается до 500 ... 600 °С (при содержании в покрытии органических веществ - не выше 250 °С). Это приводит к тому, что скорость расплавления электрода (количество расплавленного электродного металла) в начале и конце различна. Изменяется и глубина проплавления основного металла ввиду изменения условий теплопередачи от дуги к основному металлу через прослойку жидкого металла в сварочной ванне. В результате изменяется соотношение долей электродного и основного металлов, участвующих в образовании металла шва, а значит, и состав и свойства металла шва, выполненного одним электродом. Это - один из недостатков ручной дуговой сварки покрытыми электродами.

Зажигание и поддержание дуги. Перед зажиганием (возбуждением) дуги следует установить необходимую силу сварочного тока, которая зависит от марки электрода, пространственного положения сварки, типа сварного соединения и др. Зажигать дугу можно двумя способами. При одном способе электрод приближают вертикально к поверхности изделия до касания металла и быстро отводят вверх на необходимую длину дуги. При другом - электродом вскользь "чиркают" по поверхности металла. Применение того или иного способа зажигания дуги зависит от условий сварки и от навыка сварщика.

Длина дуги зависит от марки и диаметра электрода, пространственного положения сварки, разделки свариваемых кромок и т.п. Увеличение длины дуги снижает качество наплавленного металла шва ввиду его интенсивного окисления и азотирования, увеличивает потери металла на угар и разбрызгивание, уменьшает глубину проплавления основного металла. Также ухудшается внешний вид шва.

Во время ведения процесса сварщик обычно перемещает электрод не менее чем в двух направлениях. Во-первых, он подает электрод вдоль его оси в дугу, поддерживая необходимую в зависимости от скорости плавления электрода длину дуги. Во-вторых, перемещает электрод в направлении наплавки или сварки для образования шва. В этом случае образуется узкий валик, ширина которого зависит от силы сварочного тока и скорости перемещения дуги по поверхности изделия. Узкие валики обычно накладывают при проваре корня шва, сварке тонких листов и тому подобных случаях.

При правильно выбранном диаметре электрода и силе сварочного тока скорость перемещения дуги имеет большое значение для качества шва. При повышенной скорости дуга расплавляет основной металл на малую глубину и возможно образование непроваров. При малой скорости вследствие чрезмерно большого ввода теплоты дуги в основной металл часто образуется прожог, и расплавленный металл вытекает из сварочной ванны. В некоторых случаях, например при сварке на спуск, образование под дугой жидкой прослойки из расплавленного электродного металла повышенной толщины, наоборот, может привести к образованию непроваров.

Иногда сварщику приходится перемещать электрод поперек шва, регулируя тем самым распределение теплоты дуги поперек шва для получения требуемых глубины проплавления основного металла и ширины шва. Глубина проплавления основного металла и формирование шва главным образом зависят от вида поперечных колебаний электрода, которые обычно совершают с постоянными частотой и амплитудой относительно оси шва (рис. 2). Траектория движения конца электрода зависит от пространственного положения сварки, разделки кромок и навыков сварщика. При сварке с поперечными колебаниями получают уширенный валик, форма проплавления зависит от траектории поперечных колебаний конца электрода, т.е. от условий ввода теплоты дуги в основной металл. По окончании сварки - обрыве дуги следует правильно заварить кратер.

Кратер является зоной с наибольшим количеством вредных примесей ввиду повышенной скорости кристаллизации металла, поэтому в нем наиболее вероятно образование трещин. По окончании сварки не следует обрывать дугу, резко отводя электрод от изделия.

Необходимо прекратить все перемещения электрода и медленно удлинять дугу до обрыва; расплавляющийся при этом электродный металл заполнит кратер. При сварке низкоуглеродистой стали кратер иногда выводят в сторону от шва - на основной металл. При случайных обрывах дуги или при смене электродов дугу возбуждают на еще не расплавленном основном металле перед кратером и затем проплавляют металл в кратере. Рис. 2. Основные траектории движения конца электрода при ручной дуговой сварке уширенных валиков

6. Деформация и напряжение

Возникновение сварочных напряжений и деформаций

Температурное воздействие сварки на конструкцию вызывает внутренние напряжения, а также различного вида деформации - коробление, изменение длины и т.п.

Сварочные напряжения и деформации и влияние их на конструкцию являются одной из основных проблем сварных конструкций. От величины и характера сварочных напряжений и деформаций зависит пригодность конструкций к эксплуатации. Характер сварочных напряжений и причины их возникновения различны.

Сварочные напряжения могут быть вызваны как неравномерным распределением теператур при сварке (тепловые напряжения), так и структурными превращениями стали в процессе сварки (структурные напряжения).

Сварочные напряжения могут быть временные, существующие лишь при определенном температурном состоянии в процессе сварки, и остаточные (называемые также усадочными), остающиеся в готовом изделии после окончания сварки. Наибольшее значение с точки зрения эксплуатационных качеств конструкции имеют остаточные напряжения. Остаточные напряжения появляются в результате неравномерного распределения температуры при нагревании и пластических деформаций, возникающих в процессе сварки. Напряжения могут быть линейными, плоскостными и объемными. Наиболее опасными являются объемные и плоскостные напряжения, понижающие пластические свойства металла.

Если напряжения возникают в результате закрепления свариваемого элемента какими-либо внешними связями и исчезают после удаления этих связей, то они называются реактивными. Наконец, напряжения могут быть продольные, направленные параллельно оси сварного шва, и поперечные, направленные перпендикулярно оси шва.

Сварочные деформации возникают от неравномерного нагрева изделия в процессе сварки и частично остаются в нем в результате усадки при остывании сварного шва и разгретого основного металла. Деформации могут быть местные, в виде отдельных выпучин или искривлений, и общие, когда все изделие в целом (например, балка) получает искривление или укорочение. Наличие значительных деформаций может существенно уменьшить несущую способность конструкции или сделать ее непригодной  для эксплуатации, и поэтому они недопустимы.

для эксплуатации, и поэтому они недопустимы.

Сварочные деформации и напряжения получаются оттого, что свободным деформациям фибр нагреваемого элемента мешает слитность детали в целом. Так, например, при наложении на кромку полосы валика наплавленного металла температурные удлинения отдельных фибр полосы, если предполагать их свободными, должны меняться по криволинейному закону изменения температуры в полосе (рис. А). В действительности же деформации слитной полосы следуют прямолинейному закону изгиба. Разность между свободными и фактическими деформациями погашается возникающими от этой разности температурными напряжениями (рис. Б).

В зоне с температурой более 600o температурные напряжения отсутствуют, поскольку здесь металл находится в пластическом состоянии. При этом более нагретые фибры получают от соседних, с ними связанных и менее нагретых фибр сжимающие воздействия, препятствующие развитию деформаций более нагретых фибр. В результате зона металла, разогретая до температуры выше 600o, получает усадку в виде остаточных деформаций.

Температурные напряжения являются уравновешенными. Этим условием (т.е. равенством нулю суммы напряжений и суммы моментов эпюры температурных напряжений) определяется положение прямой линейных деформаций изгиба полосы, характеризующей кривизну изгиба.

При остывании кривая свободных температурных деформаций падает и изменяется по форме, выравнивается, так как более нагретые области остывают быстрее; остывающие фибры полосы укорачиваются.

Наиболее интенсивно и вместе с тем наиболее длительно остывают больше всего разогретые области металла; при этом остывании они получают от связанных с ними соседних, менее нагретых и более жестких фибр воздествия, препятствующие их укорочению, т.е. возбуждающие в них растягивающие напряжения. Таким образом, укорачиванию наиболее нагретых фибр препятствуют смежные, менее нагретые и ранее остывшие области металла. В результате в остывшей полосе возникает новая эпюра сварочных, теперь уже остаточных напряжений с растянутыми волокнами в области наибольшего разогрева (рис. В). Полоса получает выгиб, обратный тому, который имелся в процессе нагрева, т.е. выпуклостью к стороне, не имеющей наплавленного валика.

Форма эпюры остаточных напряжений зависит от величины зоны пластических деформаций нагрева и ширины полосы и определяется уравновешенностью эпюры. При небольшой ширине зоны разогрева, т.е. при малом количестве вводимого тепла, что может иметь место при слабом токе или большой скорости сварки, интенсивность падения кривой температурных удлинений резко повышается (так как разность температур зоны разогрева всегда остается постоянной от температуры 1400o наплавленного валика до 600o у края зоны пластического состояния стали, а длина зоны разогрева уменьшается); поэтому основная масса металла разогревается слабо и оказывает резкое противодействие свободным удлинениям разогретой зоны. В результате возникают значительные пластические деформации нагрева, которые при остывании вызывают большие остаточные (усадочные) деформации и напряжения со стороны наплавленного валика.

При увеличении силы тока зона разогрева увеличивается: кривая температурных удлинений получается более пологой, что приводит к уменьшению пластических деформаций нагрева и в связи с этим к уменьшению пластических деформаций после остывания, а также растягивающих остаточных напряжений зоны разогрева. При сильном начальном разогреве растягивающие напряжения на кромке полосы могут перейти в сжимающие с одновременным уменьшением зоны растягивающих пластических напряжений (рис. Г).

Аналогично увеличению силы тока на изменение эпюры остаточных напряжений при постоянном режиме сварки влияет уменьшение ширины полосы, так как в более узкой полосе нагрев получается более равномерным. В более широких полосах остаточные напряжения увеличиваются.

При скоростных методах сварки (автоматическая и сварка методом глубокого проплавления) благодаря применению большой мощности тока разогрев полосы достигает значительной величины и временные температурные напряжения получаются небольшими, вследствие чего получаются небольшими и остаточные напряжения после остывания. В целях уменьшения остаточных напряжений в отдельных случаях целесообразно создавать искусственный разогрев средней части полосы, выравнивающей температурные деформации

Величину остаточных напряжений можно определить разрезкой остывшего изделия на полоски. При этом освобождаются усадочные напряжения и изменяется длина полосок; по приращению длины можно судить о напряжениях.

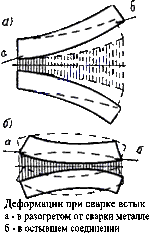

При сварке двух полос встык за один проход возникают как продольные, так и поперечные сварочные напряжения. Эпюра продольных напряжений как бы складывается из двух эпюр, получаемых при наплавке валика на кромку ("Сварочные напряжения при сварке встык", рис. А); во время нагрева возникают значительные пластические деформации, в соответствии с чем после остывания около шва появляются большие области растягивающих напряжений. На свободных кромках полос напряжения будут сжимающими.

Поперечные напряжения возникают, во-первых, от неодновременного наложения шва по длине и, во-вторых, от стремления изогнутых после  сварки полос выпрямиться.

сварки полос выпрямиться.

В процессе наложения шва остывающий металл производит на ранее наплавленную часть воздействия внецентренного сжатия, а сам подвергается стягиванию последующим наплавленным металлом ("Сварочные напряжения при сварке встык", эпюра на рис. Б). Свариваемые встык полосы изгибаются при сварке выпуклостью внутрь (рис. слева); при остывании полосы стремиться разогнуться и принять форму выпуклостью наружу, отчего возникают поперечные напряжения: растягивающие - в средней части шва и сжимающие - по краям ("Сварочные напряжения при сварке встык", рис. В).

Результирующая эпюра поперечных напряжений ("Сварочные напряжения при сварке встык", рис. Г) получается, следовательно, от сложения двух указанных эпюр, причем характер ее большей частью следует второй эпюре. В средней части стыкового шва возникает поле продольных и поперечных растягивающих напряжений, затрудняющих развитие пластических деформаций и повышающих возможности хрупкого разрушения (появление трещин).

Высокие значения поперечных напряжений можно значительно снизить, прибегая к так называемому обратно-ступенчатому способу сварки ("Сварочные напряжения при сварке встык", рис. Д). При этом способе шов накладывается отдельными участками и притом так, что направление сварки на каждом участке идет в направлении, обратном общему направлению наложения шва. При этом каждый новый участок заканчивается у застывшего металла начальной части предыдущего участка и, стягивая его, снижает возникшие ранее растягивающие напряжения.

В угловом шве также получаются поперечные усадочные напряжения, так как жесткость соединяемых деталей препятствует свободному сокращению шва в процессе охлаждения. Внутрення часть шва при этом растягивается, а поверхностный слой, остывающий ранее внутренних слоев, оказывается сжатым (рис. А).

В многослойном угловом или стыковом шве (рис. Б) каждый последующий слой при своем остывании сжимает предыдущий, отчего усадочные напряжения резко снижаются.

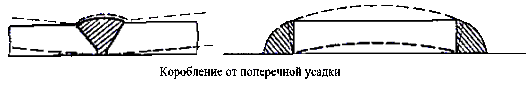

Следствием усадочных напряжений является поперечное искривление (коробление) свариваемых деталей.

При сварке двух полос в тавр эпюра продольных напряжений получается по аналогии с наплавкой валика на кромку. Эти продольные напряжения вызывают коробление детали (рис. А).

При двустороннем одновременном наложении продольных швов двутаврового сечения получается симметричная эпюра, не дающая искривлений по продольной оси элемента. При последовательном наложении второй валик только в некоторой степени уменьшает искривления, полученные в результате наложения первого валика (рис. Б).

При сварке закрепленных деталей в шве и деталях развиваются неуравновешенные, реактивные растягивающие напряжения (вследствие сопротивления закреплений сокращению шва). Эти напряжения, особенно при малых расстояниях между закреплениями, могут достигнуть предела прочности и привести к разрушению соединения. При неудачной своей ориентации они совместно с основными напряжениями могут перевести металл в хрупкое состояние. Такие напряжения весьма опасны, и их нужно всячески избегать, сваривая детали при максимальной свободе их деформаций.

Борьба со сварочными напряжениями и деформациями должна вестись путем рационального проектирования стальных конструкций и правильного метода их изготовления. Следует помнить, что излишнее количество наплавленного металла в конструкции увеличивает сварочные напряжения.

В результате структурных и температурных напряжений в сврном изделии могут появиться трещины. Трещины делятся на горячие и холодные. Горячие трещины образуются при остывании (кристаллизации) металла шва и являются следствием малой пластичности застывающего металла и больших напряжений, которые испытывает застывающий металл от соседних очагов кристаллизации. Во избежание появления горячих трещин необходимы более медленное остывание и соответствующее легирование металла.

Холодные трещины могут быть структурными и температурными. Структурные трещины появляются при температуре распада аустенита, при котором объем тела, несмотря на остывание, увеличивается. На границе распада аустенита, когда в одних фибрах объем увеличивается, а в соседних, более холодных или горячих - в соответствии с остыванием металла, уменьшается, возникают большие структурные напряжения, которые могут привести к трещинам. Поэтому рекомендуется более равномерное остывание (подогрев) и повышение пластичности стали путем соответствующего легирования.

Температурные холодные трещины могут появиться и после сварки при эксплуатации сооружения. Основной причиной их обычно являются не провары, не плотности, небольшие трещины, особенно если они располагаются перпендикулярно направлению действия сил или в однозначном поле усадочных напряжений. При понижении температуры и сокращении объема металла эти не плотности увеличиваются и превращаются в трещины. Трещина может появиться и от удара, так как напряженное состояние на поверхности не плотности устойчиво. Мерами борьбы являются качественная сварка и качественная конструкция, не имеющая больших усадочных напряжений.

7. Дефекты и контроль качества шва

Классификация дефектов В процессе образования сварного соединения в металле шва в зоне термического влияния могут возникать дефекты, т. е. отклонения от установленных норм и требований, приводящие к снижению прочности, эксплуатационной надежности, точности, а также ухудшению внешнего вида изделии. Дефекты сварных соединений различают по причинам возникновения и месту их расположения. В зависимости от причин возникновения их можно разделить на две группы. К первой группе относятся дефекты, связанные с металлургическими и тепловыми явлениями, происходящими в процессе образования, формирования и кристаллизации сварочной ванны и остывания сварного соединения: горячие и холодный трещины в металле шва и околошовной зоне, поры, шлаковые включения, неблагоприятные изменения свойств металла шва и зоны термического влияния. Ко второй группе дефектов, которые называют дефектами формирования швов, относят дефекты, происхождение которых связано в основном с нарушением режима сварки, неправильной подготовкой и сборкой элементов конструкции под сварку, неисправностью оборудования, небрежностью и низкой квалификацией сварщика и другими нарушениями технологического процесса. К дефектам этой группы относятся несоответствие швов расчетным размерам, непровары, подрезы, прожоги, наплывы, незаваренныс кратеры и др. Дефекты сварных швов являются следствием неправильного выбора ити нарушения технологического процесса, применения некачественных сварочных материалов и низкой квалификации сварщика. Виды дефектов в сварных соединениях:наплыв; подрез; непровар; наружные трещины и поры; внутренние трещины и поры; внутренний непровар; шлаковые включения Дефекты подразделяются на внешние и внутренние. К внешним относятся: нарушение установленных размеров и формы шва, непровар, подрез зоны сплавления, поверхностное окисление, прожог, наплыв, поверхностные поры, незаваренные кратеры и трещины на поверхности шва. К внутренним дефектам относятся следующие: внутренние поры, неметаллические включения, непровар и внутренние трещины. Нарушение установленных размеров и формы шва выражается в неполномерности ширины и высоты шва, в чрезмерном усилении и резких переходах от основного металла к наплавленному. Эти дефекты при ручной сварке являются результатом низкой квалификации сварщика, плохой подготовки свариваемых кромок, неправильного выбора сварочного тока, низкого качества сборки под сварку. Дефекты формы шва могут быть и следствием колебания напряжения в сети.

При автоматической сварке нарушения формы и размеров шва являются следствием неправильной разделки шва или нарушения режима в процессе сварки скорости сварки, скорости подачи электродной проволоки, сварочного тока. Непровар (местное несплавление свариваемых кромок основного и наплавленного металла) следствие низкой квалификации сварщика, некачественной подготовки свариваемых кромок (мал