А – стержневой (1 – трубка, 2 – обмотка), б – плоский (1 – стержень; 2 – окно, 3 – ярмо, 4 – обмотка)

Магнито-стрикторы, как правило, используют для одностороннего излучения. Для этого на торец магнитостриктора, противоположный излучающему, наклеивают пористую резину. Колебания, отражаясь от этого торца, изменяют фазу на 180° и достигают излучающей поверхности в фазе с прямой волной. В магнитострикторе нагреваются как обмотка, так и пакет. Для сохранения нормальных условий работы температура в центральной части вибратора не должна превышать 75 °С. Поэтому магнитостриктор заключают в герметичный бачок с принудительным охлаждением водой, а обмотку 4 выполняют из специального провода типа БПВЛ.

Из практики известно, что с увеличением удельной мощности свыше 0,4 Вт/см2 степень очистки изменяется незначительно. Поэтому для очистки подложек и изделий полупроводникового производства можно рекомендовать установки, обеспечивающие интенсивность УЗ-колебаний в диапазоне 0,4—0,5 Вт/см2.

В последнее время стали применять УЗ-колебания с частотой около 400 кГц.

Использование таких колебаний вызвано следующими положительными факторами:

более качественной очисткой мелких отверстий, щелей и т. п. за счет уменьшения длины волны;

увеличением расстояния эффективного воздействия УЗ-колебаний;

уменьшением габаритных размеров и массы УЗ-генераторов и преобразователей.

В технологии изготовления микросхем перемешивание жидких реагентов можно осуществлять устройствами с твердым рабочим органом — механическими мешалками или с газообразным рабочим органом (сжатый воздух, азот и др.) — барботерами. Выбор этих устройств определяется характеристиками перемешиваемой среды, в основном вязкостью.

Необходимо помнить, что понятие «скорость перемешивания» неэквивалентна понятию «скорость обтекания». Так, при перемешивании мешалкой растворителя вблизи растворяемой твердой поверхности угловая скорость вращения мешалки значительно отличается от скорости движения жидкости относительно твердой поверхности растворяемого тела (подложки). Скорость движения жидкости (обтекания) может на один-два порядка отличаться от угловой скорости вращения мешалки и мало зависеть от нее.

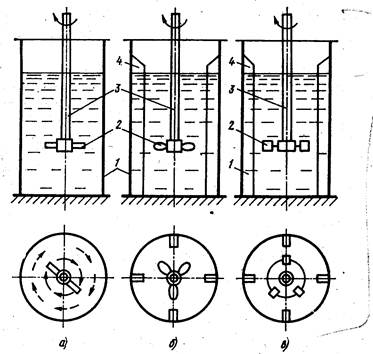

Эффективность перемешивания определяется затратами энергии, необходимыми для получения заданного технологического результата. Практика использования различных конструкций перемешивающих устройств показала, что для невязких сред можно успешно использовать лопастные, пропеллерные и турбинные мешалки (рисунок ниже). При вращении лопастей таких мешалок на поверхности жидкости образуется воронка, глубина которой определяется диаметром мешалки и частотой ее вращения. Нормальная работа мешалки соответствует условиям, при которых глубина воронки меньше глубины расположения лопастей мешалки. Для исключения образования воронки у стенок аппаратов с быстроходными мешалками устанавливают радиальные отражательные перегородки шириной примерно 0,1 диаметра сосуда.

Равномерность перемешивания возрастает по мере опускания мешалки в жидкость и достигает максимума, когда расстояние от мешалки до днища сосуда составляет соответственно 0,1—0,3 и 0,5—1 диаметра для лопастных и для пропеллерных и турбинных мешалок.

К числу первых перемешивающих устройств, примененных на практике, относятся лопастные мешалки (рисунок ниже, а), отличающиеся простотой конструкции и низкой стоимостью. Как правило, они имеют две лопатой, плоскость которых перпендикулярна плоскости днища (прямые лопатки) или расположены под углом (наклонные лопатки). В последнем случае интенсивность перемешивания значительно выше. Лопатки мешалки создают главным образом окружную циркуляцию жидкости при незначительной радиально-осевой циркуляции. Лопастные мешалки с высокими лопатками (высотой 0,8—1,2 их диаметра) называют листовыми. Такие мешалки используют для Процессов растворения при линейных скоростях 1,5—4 м/с; они имеют низкую интенсивность перемешивания.

Совершенствование лопастных мешалок привело к разработке и широкому применению пропеллерных и турбинных мешалок. Пропеллерные мешалки, выполненные в виде корабельного винта (рисунок ниже, б), создают в аппарате интенсивную циркуляцию среды, что обусловлено возникновением насосного эффекта. Они отличаются от мешалок других типов малым расходом энергии. Частота вращения вала составляет 2—30 об/с. Преимуществом таких мешалок является возможность муфтового соединения вала мешалки с валом электродвигателя. Для исключения образования воронки кроме отражательных перегородок вал мешалки располагают эксцентрично или устанавливают под некоторым углом к оси ванны. Для усиления осевой циркуляции пропеллер помещают в диффузор (циркуляционную трубу).

Турбинные мешалки (рисунок ниже, в) представляют собой один или два диска с укрепленными на них лопатками. Если лопатки заключены между дисками наподобие колеса центробежного насоса, то такую мешалку называют закрытой турбиной. Наиболее простыми и эффективными являются мешалки с прямыми лопатками, расположенными радиально в плоскости, перпендикулярной дну ванны. Мешалки с изогнутыми лопатками потребляют меньшую мощность.

При обработке поверхности распыленным реагентом (или в виде струй) интенсификации процесса очистки достигают увеличением скорости обтекания поверхности реагентом. На межфазной поверхности поддерживается постоянная концентрация реагента за счет непрерывной смены распыленного реагента и удаления с нее продуктов реакции. Немаловажное значение в интенсификации процесса имеет гидравлическое воздействие капель (струй) на поверхность, подобно тому, как деиствует гидромонитор.

Рабочие ванны с различными типами мешалок:

а — с лопастной; б — с пропеллерной; в — с турбинной;

1 — ванна; 2 — мешалка; 3 — приводной вал; 4 —отражательная перегородка

Для распыления жидких реагентов используют разные типы распылительных форсунок (рисунок ниже). Наибольшее распространение нашли газовые (пневматические) форсунки.

Распыление жидкостей в пневматических форсунках (рисунок ниже, а) производится струей газа, движущегося с большой скоростью.

Типы распылительных форсунок:

а —газовая (пневматическая), б — гидравлическая шнековая; в — гидравлическая центробежная: 1 — корпус; 2 — сопло; 3 — клапан; 4—пружина; 5 — крышка; 6 — шнек

Жидкость подается в форсунку под давлением, самотеком или же засасывается благодаря инспекционному действию газовой струи. Контакт между жидкостью и газом может происходить как вне форсунки, так и внутри «ее. Пневматические форсунки по сравнению с гидравлическими и механическими применяют для более вязких жидкостей, но они потребляют больше энергии. Чем значительней расход газа в расчете на единицу объема распыленной жидкости, тем меньше размер получаемых капель и равномерней распыление.

Гидравлический расчет форсунок сводится к определению размеров выходных сечений для газа и раствора по их заданным расходам.

Автомат гидромеханической отмывки, предназначенный для комбинированной очистки поверхностей полупроводниковых пластин химическими реактивами и щеткой перед нанесением фоторезиста, окислением, диффузией, осаждением пленок и после удаления фоторезиста, выпускается двух исполнений: с четырьмя и двумя треками (унифицированными устройствами). Таким образом, производительность автомата первого исполнения в два раза выше. Подача полупроводниковых пластин в автомат производится в унифицированных кассетах емкостью 25 пластин. Отмытые пластины также помещаются в кассету. Работа автомата построена так, что оператор к полупроводниковым пластинам не прикасается.

Автомат смонтирован в сварном металлическом каркасе. Основные органы управления (пульт) расположены сверху в левой части автомата, а треки — в правой. Автомат должен быть обязательно подключен к вытяжной вентиляции.

Механическая часть каждого трека представляет собой агрегат, кинематическая схема которого показана на риcунке ниже. Ознакомившись с устройством одного агрегата, можно понять работу автомата. Агрегат 128 состоит из механизмов загрузки и разгрузки, каретки подачи полупроводниковых пластин, механизма перемещения щетки, центрифуги и ванны.

Механизм загрузки начинает работать после установки унифицированной кассеты с полупроводниковыми пластинами на каретку 30 и включения агрегата. Пневмоцилиндр 24 наклоняет каретку 30 с кассетой к пневматическому лотку 4, и привод, состоящий из электродвигателя 28, ременной передачи и кулачка 26, вращает винт, который своей гайкой, связанной с кассетой, перемещает ее на шаг, равный 4,75 мм. Управляют перемещением кассеты кулачок 26 и микровыключатель 25. В это время срабатывает пневмосистема и потоком воздуха из сопла 31 полупроводниковая пластина из кассеты сдувается на пневматический лоток 4, а с него на каретку 6, приводом перемещения кассеты управляют микровыключателями 25, 2 и 29. Наличие полупроводниковой пластины на пневматическом лотке контролируется фотодатчиком.

Кинематическая схема агрегата (трека) автомата гидромеханической отмывки:

1 - унифицированная кассета, 2, 11, 13, 16, 17, 21, 25, 27, 29 - микровыключатели, 3 - полупроводниковая пластина, 4, 12 - пневматический и наклонный лотки, 5, 7 - штифты, 6 - каретка подачи полупроводниковых пластин, 8 - щетка, 9 -регулируемый упор, 10 - столик центрифуги, 14, 20, 23, 28 - электродвигатели, 15, 26 - кулачки, 18, 30 - каретки разгрузки и загрузки, 19, 22, 24 - пневмоцилиндры, 31 – сопло

Каретка 6 служит для автоматической подачи полупроводниковой пластины на вакуумный столик центрифуги и удаления с него после обработки. Свое движение вперед—назад эта каретка получает от привода, состоящего из электродвигателя, шкивов и ременной передачи, ход которой регулируется микровыключателями 27 и 11. Для переноса и снятия полупроводниковой пластины служат соответственно две пары штифтов 5 и 7, расположенных на каретке 6.

Щетка 8 подается на рабочую позицию, приводится во вращение и отводится в исходное положение механизмом перемещения. Перемещение вперед—назад щетка получает от пневмоцилиндра 22 и системы рычагов, воздействующих на ее вал, а вращение — от электродвигателя 23 через ременную передачу, промежуточный вал и вторую ременную передачу. Работа щетки контролируется и управляется микровыключателем 21.

Привод центрифуги примерно аналогичен приводу механизма перемещения щетки, т.е. она получает вращение от электродвигателя 20 и плоскоременной передачи, а перемещение вверх—вниз — от пневмоцилиндра 19. Подъем и опускание центрифуги регулируется винтовой парой. Управляют работой центрифуги микровыключателем 11.

Ванна отмывки представляет собой коробку, в которой установлен регулируемый упор 9, служащий для центрирования полупроводниковой пластины по отношению к вакуумному столику 10 центрифуги.

Механизм разгрузки по устройству во многом аналогичен механизму загрузки и отличается от него отсутствием пневматического лотка. Крайние положения унифицированной кассеты регулируются расположением микровыключателей 13 и 17. После подачи обработанной полупроводниковой пластины в соответствующую ячейку унифицированной кассеты 1 каретка 18 с кассетой перемещается на шаг, равный 4,75 мм, при повороте ходового винта от электродвигателя 14 и ременной передачи на один оборот с помощью кулачка 15 и микровыключателя 16. При отсутствии кассеты срабатывает блокировка и автомат не включается.

Автомат работает следующим образом. После установки кассет (в механизм загрузки с полупроводниковыми пластинами, а в механизм разгрузки — пустой) и включения автомата полупроводниковая пластина автоматически струей воздуха из сопла 31 подается на пневматический лоток 4, плавно опускается по нему на каретку 6, захватывается штифтами 5 и переносится на вакуумный столик 10 центрифуги. Приняв полупроводниковую пластину и удерживая ее вакуумом, столик центрифуги, расположенный над ванной отмьшки, опускается в нее, принимая рабочее положение, и начинает вращаться. В этот момент из нескольких трубок на вращающуюся полупроводниковую пластину подается жидкость для отмывки и одновременно подходит вращающаяся щетка 8, выполняющая гидромеханическую очистку.

После отхода щетки пластина, продолжая вращаться, некоторое время еще очищается струями жидкости. Затем подача жидкости прекращается и начинается сушка пластины центрифугированием с одновременным обдувом азотом. По истечении заданного времени очистки столик центрифуги с пластиной поднимается, вращение его прекращается и отмытая полупроводниковая пластина перемещается в унифицированную кассету 1 механизма разгрузки. Удаление очищенной пластины с рабочей позиции производится штифтами 7 каретки 6 при подаче очередной пластины на отмывку. Отмытая пластина сначала попадает на наклонную скользящую поверхность лотка 12, а затем в паз унифицированной кассеты. Полный цикл отмывки полупроводниковых пластин совершается за 21—24 с, причем механическое воздействие щетки на пластину, струйная отмывка и сушка продолжаются по 5—10 с.

Автомат гидромеханической отмывки полупроводниковых пластин представляет собой сложную установку, надежность работы которой зависит от взаимодействия гидропневматической, вакуумной и электрической систем, а также программного устройства. Поэтому основная задача наладчика — постоянно следить за согласованностью действий всех механизмов автомата, что достигается оптимальным расположением микровыключателей, управляющих его работой. Эту работу выполняют в наладочном режиме автомата, т.е. включая только механизмы, которые налаживают. Для отмывки используют полупроводниковые пластины одинаковых диаметров. При переходе на другой диаметр пластин необходимо выполнить незначительную переналадку. При наладке следует руководствоваться технической документацией, прилагаемой

к автомату.

Установка ЩЦМЗ.240.212 химической обработки полупроводниковых пластин диаметром 60; 75 и 100 мм в различных невзрывоопасных веществах с последующей промывкой в деионизованной воде имеет унифицированные стол и стойку, а также расположенный сверху на стойке блок обеспыливания. На столешнице-поддоне находится четыре ванны: три фторопластовые, предназначенные для химической обработки пластин, и одна трехсекционная (каскадная) полипропиленовая, служащая для каскадной отмывки пластин в деионизованной воде. Обработка пластин производится в 25-местной унифицированной кассете, которую опускают в ванну и вынимают из нее вручную. Одновременно можно обрабатывать две кассеты.

Пневмогидравлическая схема установки показана на рисунке ниже.

Пневмогидравлическая схема установки химической обработки: 1, 4 - ванны, 2 - подогреватель, 3 - насос-эжектор, 5 - поддон, 6 - рассеиватель, 7 - вентили, 8 - электропневматический клапан

Наполнение фторопластовых ванн 1 производится из блока транспортировки и подачи химических реактивов с помощью сжатого воздуха, подаваемого электропневматическим клапаном 8. Каждая ванна закрывается фторопластовой крышкой, имеет электрический подогреватель 2 химических реактивов с автоматическим поддержанием заданной температуры и насос-эжектор 3 для удаления отработанных химических веществ. Насос-эжектор работает за счет разрежения, создаваемого потоком воды давлением не менее 0,4 МПа. При этом происходит смешивание реактива с водой в пропорции 1:20. Время химической обработки контролируется реле.

Каскадная ванна 4, изготовленная из листового полипропилена, разделена разновысокими перегородками на три секции, что обеспечивает последовательный перелив деионизованной воды из секции в секцию. Отмываемые пластины в кассетах последовательно перемещают из третьей ванны во вторую, а затем в первую навстречу потоку воды. Вода для отмывки подается снизу через дно и решетку первой секции, а сбрасывается в слив через решетку и дно третьей секции. Для промывки ванн установка химической обработки оборудована рассеивателями 6 — миниатюрными кранами, изготовленными из сополимера, которые мелко распыляют деионизованную воду.

Под всеми ваннами установки находится поддон 5, представляющий собой ящик из древесностружечной плиты, облицованный листовым полипропиленом, в нижней передней части которого установлены приборы, кнопки и ручки управления, сзади — воздуховод для подключения к вытяжной вентиляции, а снизу закреплены три вентиля 7 подачи водопроводной воды и вентиль подачи деионизованной воды, управление которыми производится с помощью стержней и маховичков, а также патрубок для слива.

Вся площадь поддона-столешницы, не занятая ваннами, по их периметру закрыта перфорированными решетками, через которые происходит отсос из воздуха продуктов химических реакций в вытяжную вентиляцию. Блок обеспыливания, подающий очищенный воздух сверху вниз в виде ламинарного потока, создает воздушную завесу, которая преграждает поступление воздуха из помещения к месту химической обработки.