Конвейерные агломерационные машины

Лабораторная работа № 5

Тема: Расчет производительности агломерационной машины

Цель работы:

1) Произвести расчет производительности агломерационной машины.

2)  Изучит конструкцию и принцип работы конвейерных агломерационных машин (Целиков А.И. Машины и агрегаты металлургических заводов стр. 108, вставить рисунок стр. 109)

Изучит конструкцию и принцип работы конвейерных агломерационных машин (Целиков А.И. Машины и агрегаты металлургических заводов стр. 108, вставить рисунок стр. 109)

Ход работы:

Производительность агломерационной машины по скорости спекания шихты рассчитывается по формуле

Пс=60Fgυk т/ч

Где

F -площадь спекания ленты, м2

g - объемная масса шихты, 1т/м3

u - вертикальная скорость спекания шихты, 60м/мин

k - выход годного агломерата, %

Пс=60*70*1*1*0,69=2898 т/ч

Производительность по скорости движения тележек агломашины рассчитывается по формуле

Пд=60Bћuтgk

Где

B – ширина машины, м

ћ- высота спекаемого слоя, м

uт - скорость движения тележки, м/мин

Пд=60*2,5*0,305*0,032*1*0,7=1,0248 т/ч

Конвейерные агломерационные машины

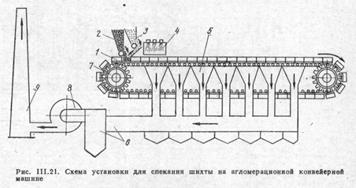

На рисунке 1 приведена принципиальная схема агломерационной конвейерной машины. Главной частью машины является конвейер, состоящий из отдельных тележек 1 с колосниковой решеткой. Тележки движутся по замкнутым направляющим путям. На верхнем и нижнем путях тележки движутся плотно прижатыми друг к другу, образуя рабочую и холостую ветви. Движение тележек по рабочей ветке осуществляется за счет их подъёма с холостой ветви и прокаливания приводными звёздочками 7.

В начале рабочей ветки конвейера на движущиеся тележки укладывается питателем 2 постель (подстилочный материал), состоящая из крупных кусков шихты и затем основная шихта питателем 3 (одним или двумя) слоем 150-500мм. Слой постели толщиной 30-50мм предохраняет колосники тележек от перегрева и уменьшает просыпь шихты через щели колосниковой решетки.

В начале рабочей ветки конвейера на движущиеся тележки укладывается питателем 2 постель (подстилочный материал), состоящая из крупных кусков шихты и затем основная шихта питателем 3 (одним или двумя) слоем 150-500мм. Слой постели толщиной 30-50мм предохраняет колосники тележек от перегрева и уменьшает просыпь шихты через щели колосниковой решетки.

Для зажигания входящего в шихту твёрдого топлива (коксика) установлен горн 4, работающий на газе или мазуте. Под слоем шихты в вакуум-камерах 5 создаётся разрежение, благодаря чему продукты сгорания проходят через шихту, зажигая частицы твёрдого топлива. Газы через вакуум-камеры, газовые тракты и пылеуловители 6 отводят в дымовую трубу 9. Необходимое для этого разрежение 10-25 кПа создаётся нагнетателем (эксгаустером) 8.

Полученный агломерат после разгрузки с машины подвергают дробления и сортировке по крупности (грохочению). Охлаждение агломерата до температуры 100-130 0С осуществляют на удлиненных агломерационных машинах, либо устанавливают на удлиненных агломерационных машинах, либо на установленных за ними линейных, кольцевых или чашевых охладителях за счёт принудительной подачи холодного воздуха в слой агломерата. От способа режима охлаждения зависят качество продукции, количество мелочи и выход годного агломерата, а также условия работы последующего оборудования и обслуживающего персонала. После сортировки кондиционный агломерат направляют в доменный цех или грузят в специальные железнодорожные вагоны.

Агломерационная машина модели АКМ7 – 312, состоит из следующих основных узлов: каркаса, спекательных тележек, привода ленты, головной, средней и разгрузочной частей, питателя постели и двух питателей шихты с приводом, зажигательного горна, газоотсосных вакуум-камер, уплотнений, бункера просыпи, механизма очистки колосников.

Для компенсации тепловых расширений по длине машины в каркасе имеются три подвижных соединения.

Спекательная тележка состоит из литого корпуса 1, четырех ходовых 5 и четырех грузовых 4 роликов, смонтированных на подшипниках качения соответственно 9 и 8, осей 10, бортов 7 и двух стальных уплотнительных пластин 2, комплекта колосников 3, набираемых в пазы корпуса тележки и образующих решетку, масленок 11. Корпус отливают из углеродистой стали, борта – из жаропрочной стали. Ходовыми роликами тележка опирается на направляющие рельсы 6. Захват тележки звездочками приводов ленты и разгрузочной части осуществляют за грузовые ролики.

Привод ленты агломашины расположен в головной части и предназначен для подъема спекательных тележек с нижнего наклонного пути на верхний горизонтальный и продвижения тележек по горизонтальному пути. Привод состоит из электродвигателях 2 постоянного тока, муфты, 3 тормоза 4, цилиндрического четырех ступенчатого редуктора 5, тахогенератора 1, зубчатой муфты 6.

Вал 9 вращается в подшипниках качения 10, корпуса которых установлены на опорных плитах, закреплены две сварные звездочки 7, соединенные между собой барабаном 8.

В новых конструкциях агломерационной машины применяют привод разгрузочной части который служит для плавного спуска тележек с верхней ветви на нижнюю. Он состоит из электродвигателя 12 постоянного тока, работающего в тормозном режиме, тахогенератора 11, муфты 13, тормоза 14, цилиндрического редуктора 15 и зубчатой муфты 16. Вал 18 со звездочками 17 вращается в подшипниках качения 19. Звездочки со сменным зубчатыми сегментами закреплены на валу шпонками.

Устройство для улавливания, уборки и подачи посыпи на конвейер, расположенное в разгрузочной части машины. Просыпь, падающая в бункер ,через два выгрузочных отверстия направляется в смонтированные в звездочках вращающиеся течки, откуда поступает в стационарные течки, установленные на каркасе машины. Далее просыпь лотками направляют на конвейер.

Горн, предназначенный для зажигания поверхностного слоя спекаемой шихты, устанавливается после питателей над лентой. Горн секционный, камерного типа представляет собой сварную металлоконструкцию, по нижнему периметру которой установлены водоохлаждаемые литые угольники. Горн футерован огнеупорным кирпичом. Внутри установлены горелки турбулентного типа. Для исключения нагрева стоящих перед горном механизмов его торцовая стенка имеет водяной экран кессонного типа.

По длине рабочего участка агломашины размещены газоотсосные вакуум-камеры сварной конструкции с патрубками и пературыми компенсаторами. Патрубок каждой вакуум-камеры снабжен заслонкой, установленной на подшипниках качения, которые вынесены в сторону от стенок патрубка. Заслонку приводят в действие электрическими исполнительным механизмом. Поперечные стенки вакуум-камер перекрыты стальными гофрированными уплотнениями и защитными плитами.

Особо ответственным местом в конструкции машин является сопряжение движущихся спекательных тележек с неподвижными вакуум-камерами. При неплотном контакте возникает вредные прососы воздуха, который поступает в вакуум-камеры, минуя сой шихты.

Для исключения вредных подсосов воздуха поперечные стыки вакуум-камер перекрываются приварными гофрированными уплотнениями из тонкого стального листа и мощными плитами, под которыми укладывают для уплотнения асбестов шнур. Эти уплотнения компенсируют перемещение вакуум-камер, возникающие при эксплуатации агломашины.

Перед первой и за последней газоотсосными камерами расположены торцовые уплотнения, предотвращающие вредные подсосы воздуха.  Применяются торцевые уплотнения трех типов: неподвижная плита, установленная с минимальным зазором по отношению к нижней плоскости корпусов спекательных тележек; качающиеся плиты, прижимаемые грузами или пружинами к нижней плоскости балок корпусов тележек; уплотнение в виде отдельных качающихся стальных фигурных плит, свободно опирающихся закругленной поверхностью на поперечном ребре каркаса агломашины. Один конец плиты несколько тяжелее, и поэтому другой ее конец постоянно прижимается к нижней полости корпусов тележек.

Применяются торцевые уплотнения трех типов: неподвижная плита, установленная с минимальным зазором по отношению к нижней плоскости корпусов спекательных тележек; качающиеся плиты, прижимаемые грузами или пружинами к нижней плоскости балок корпусов тележек; уплотнение в виде отдельных качающихся стальных фигурных плит, свободно опирающихся закругленной поверхностью на поперечном ребре каркаса агломашины. Один конец плиты несколько тяжелее, и поэтому другой ее конец постоянно прижимается к нижней полости корпусов тележек.

Для устранения прососов воздуха через зазоры между нижней частью тележек и верхней плоскостью вакуум-камер вдоль всей рабочей длины машины устанавливают продольные уплотнения. Распространено несколько типов продольных уплотнений.

Уплотнение с гидравлическим прижимом состоит из резиново-тканевого рукава, помещенного в корыто вакуум-камер, и отдельных П-образных стальных или чугунных пластин, перекрывающих рукав сверху. В рукав под давлением подается вода, благодаря чему П-образные пластины прижимаются к пластинам движущихся спекательных тележек. Основным недостатком этого уплотнения является низкая стойкость резиново-тканевых рукавов вследствие их прогарания и истирания в местах стыков П-образных пластин.

В уплотнении пластины прижимаются к спекательным тележкам винтовыми пружинами, а зазор между этими пластинами и вакуум-камерами перекрывается многослойной полосой из стеклоткани.

Одним из недостатков всех этих уплотнений является сложность проведения их ревизии и ремонтов. Для замены изношенных и вышедших из строя пластин, рукавов и других элементов уплотнений требуется снятие спекательных тележек с верхней ветви агломашины.

Уплотнение с пружинным прижимом, встроенное в спекательные тележки. Внутри корытообразного желоба, по длине равного ширине тележки, установлена подвижная пластина, прижимаемая к пластинам вакуум-камер винтовыми пружинами и собственным весом. Преимуществом этого уплотнения является удобство его смены и ремонта.

В пазах корпусов тележек установлены пластины с овальными отверстиями, в которые вставлены удерживающие их штыри. Пластины прижимаются к плоскости вакуум-камер под действием их веса. К недостаткам этого уплотнения следует отнести возможность зависания пластин и неплотного прилегания их к вертикальным стенкам пазов из-за попадания кусочков агломерата.

По длине агломерационной машины уплотнение разделено на несколько секций. Каждая секция состоит их резиновой ленты, угольника и двух стальных пластин.

По длине агломерационной машины уплотнение разделено на несколько секций. Каждая секция состоит их резиновой ленты, угольника и двух стальных пластин.

Вывод:

В ходе работы мы произвели расчет производительности агломерационной машины. Изучили конструкцию и принцип работы конвейерных агломерационных машин.