Основные теоретические положения.

Лабораторная работа №3

Тарировка нестандартного дроссельного расходомера.

Расчет погрешностей измерений.

Цель работы:1.Определение экспериментальной зависимости коэффициента расхода сужающего устройства от числа Рейнольдса  2. Построение расходной характеристики

2. Построение расходной характеристики  . 3. Анализ погрешностей измерения.

. 3. Анализ погрешностей измерения.

Основные теоретические положения.

Количество вещества, проходящее по сечению трубопроводу в единицу времени называют расходом.

В зависимости от особенностей технологии производства и состояния вещества различают объемный и массовый расходы. Для жидкостей и газов, как правило, измеряют объемный, а для паров массовый расход. Единица измерения объемного расхода м3/ч или л/с. Единица массового расхода -кг/ч или г/с.

Измерительный прибор, служащий для измерения расхода вещества называется расходомером, а прибор для измерения количества вещества – счетчиком.

Существует большое разнообразие методов измерения расхода, основные из них: объемный, скоростной, дроссельный, обтекания, индукционный, ультразвуковой, тепловой и др.

Сущность объемного метода заключается в суммировании отмеренных объемов жидкости в единицу времени. Объемные расходомеры преимущественно применяют для измерения расхода вязких жидкостей. Измеряющим органом прибора является калиброванная камера, устанавливаемая в трубопровод. Прибор отсчитывает количества объемов жидкости, вытесненных из измерительной камеры прибора под действием разности давлений среды до и после камеры.

Скоростной метод основан на измерении скорости протекания жидкости по трубопроводу, так как скорость эквивалентна расходу. Скоростные расходомеры служат для измерения расхода воды, масел и т.д. Скоростной расходомер врезают в технологический трубопровод, по которому протекает измеряемая среда. В результате измерительный орган такого расходомера (крыльчатка), оказывается в потоке жидкости. Прибор отсчитывает число оборотов крыльчатки в единицу времени.

Дроссельный метод является развитием скоростного метода. Он состоит в измерении перепада давления, создаваемого дроссельным устройством при движении вещества в трубопроводе. Перепад давления пропорционален изменению расхода. Дроссельные расходомеры применяют для измерения всевозможных жидкостей, паров и газов.

Измерение расхода методом переменного перепада давления

Одним из наиболее распространенных и изученных является способ измерения расхода жидкостей, газов и пара в трубопроводах по перепаду давления в сужающем устройстве. Принцип действия расходомеров этого типа заключается в том, что в трубопроводе устанавливают устройство для сужения потока и измеряют перепад давления до и после сужающего устройства, величина которого функционально связана с расходом. В виду большой точности и удобства эти расходомеры получили наибольшее распространение.

Сужающее устройство выполняет функции первичного преобразователя, устанавливается в трубопроводе и создает в нем местное сужение, вследствие чего при протекании вещества повышается скорость в суженном сечении по сравнению со скоростью потока до сужения. Увеличение скорости, а, следовательно, и кинетической энергии вызывает уменьшение потенциальной энергии потока в суженном сечении. Соответственно статическое давление в суженом сечении будет меньше, чем в сечении до сужающего устройства.

Таким образом, при протекании вещества через сужающее устройство создается перепад давления ∆P = P1 - P2, зависящий от скорости потока и, следовательно, расхода жидкости. Отсюда следует, что перепад давления, создаваемый сужающим устройством, может служить мерой расхода вещества, протекающего в трубопроводе, а численное значение расхода измеряемой среды может быть определено по перепаду давления ∆P.

Сужение сечения трубопровода производят диафрагмами, соплами или трубами Вентури, а перепад давления замеряют дифференциальными манометрами различных конструкций.

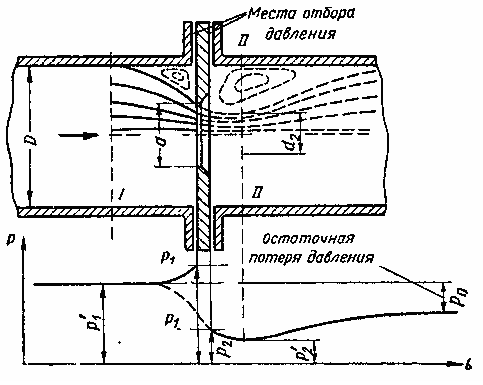

На рис. 1.3 показаны изменения, происходящие в потоке жидкости или газа при прохождении его через простейшее сужающее устройство – плоскую диафрагму.

Диафрагма представляет собой тонкий диск с отверстием круглого сечения. Поток, проходя через диафрагму, сжимается, причем наибольшее сжатие его происходит по инерции уже после прохождения через диафрагму. Далее поток постепенно расширяется до полного сечения трубопровода.

На рис. 1.3 сплошной линией представлена кривая, характеризующая распределение давления вдоль стенки трубопровода; кривая, изображенная штрихпунктирной линией, характеризует изменение давления по оси трубопровода.

Рис. 1.3. Характер потока и график статического давления при установки сужающего устройства в трубопроводе

Из графика видно, что наибольшее падение статической составляющей давления наблюдается в сечении II–II. Далее по мере расширения потока давление в трубопроводе повышается, но не достигает своей первоначальной величины из-за образования мертвых зон, в которых вследствие разности давлений возникает обратное движение жидкости или так называемый вторичный поток. Вследствие вязкости жидкости струйки основного и вторичного потоков, двигающихся в противоположных направлениях, свертываются в виде вихрей. На процесс вихреобразование за диафрагмой затрачивается значительная часть энергии, следовательно, имеет место и значительная потеря давления. Изменение направления струек перед диафрагмой и сжатие струи после диафрагмы имеют незначительное влияние. Как видно из рис. 1.3, отбор давления Р1 и Р2 осуществляются с помощью отдельных отверстий, расположенных непосредственно до и после диска диафрагмы в углах, образуемых плоскостью диафрагмы и внутренней поверхностью трубопровода.

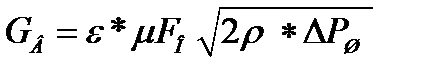

Расход газа (жидкости) можно определить по формуле:

. ( 1 ).

. ( 1 ).

При больших перепадах на дроссельном расходомере, если измеряется расход газа, вносят поправку на сжимаемость  ;

;

где: ( 2 ).

где: ( 2 ).

- расход воздуха (газа или жидкости);

- расход воздуха (газа или жидкости);

- коэффициент расширения, учитывающий увеличение удельного объёма ( уменьшение плотности

- коэффициент расширения, учитывающий увеличение удельного объёма ( уменьшение плотности  );

);

- коэффициент расхода сужающего устройства;

- коэффициент расхода сужающего устройства;

- плотность рабочего тела;

- плотность рабочего тела;

- перепад давления на дроссельном расходомере.

- перепад давления на дроссельном расходомере.

Для стандартных дроссельных расходомеров (при диаметре трубопровода больше 50мм ) коэффициент расхода  можно определить аналитически. Для нестандартных сужающих устройств ( при

можно определить аналитически. Для нестандартных сужающих устройств ( при  мм ) зависимость коэффициента расхода от числа Рейнольдса

мм ) зависимость коэффициента расхода от числа Рейнольдса  определяется экспериментальным путём.

определяется экспериментальным путём.