Методы и средства получения и обработки информации о параметрах шероховатости поверхностей

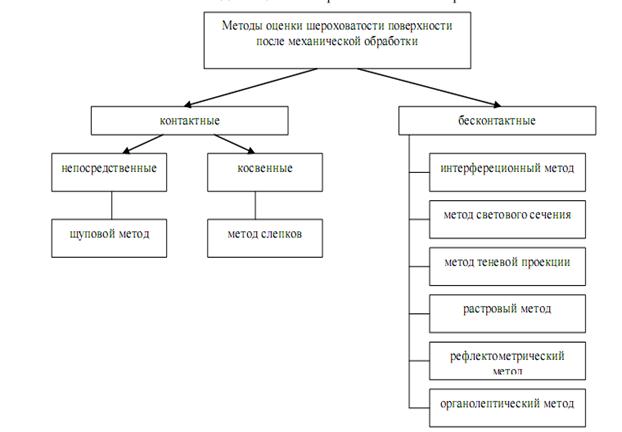

Из рассмотренного выше материала следует, что для обеспечения заданных эксплуатационных характеристик деталей машин необходимо обеспечивать в процессе производства заданный уровень их функциональных параметров, в частности, качество поверхностей по характеристикам шероховатости. Все используемые до настоящего времени методы получения информации о параметрах шероховатости поверхностей можно подразделить на контактные и бесконтактные методы, как это показано на рисунке 1.3.

Рисунок 1.3 – Классификация методов получения информации о параметрах шероховатости поверхностей

Рассмотрим контактные методы. Эти методы получения информации о шероховатости нашли наибольшее распространение в промышленности в виду их большей простоты и наглядности по сравнению с бесконтактными методами, кроме органолептического метода. Как видно из приведенного рисунка, контактные методы в свою очередь подразделяются на непосредственные – щуповой метод и косвенные методы – метод слепков.

При непосредственном методе получения информации о шероховатости поверхности в качестве щупа используют остро заточенную иглу, как правило, алмазную с небольшим радиусом закругления 2…10 мкм, поступательно перемещающуюся по определенной трассе относительно поверхности. Ось иглы располагают по нормали к поверхности. Опускаясь во впадины, а затем, поднимаясь на выступы во время движения ощупывающей головки по испытуемой поверхности, игла колеблется относительно головки соответственно огибаемому профилю. Механические колебания иглы преобразуются в электрические сигналы при помощи индуктивных, емкостных, пьезоэлектрических и других преобразователей того или иного типа. Снятый с преобразователя полезный сигнал усиливают, а затем определяют его параметры, характеризующие неровности исследуемой поверхности. Щуповые электромеханические приборы, предназначенные только для оценки параметров шероховатости поверхности, называют профилометрами. Такие же приборы для получения и записи информации о профиле поверхности в виде профилограмм называют профилографами – профилометрами или просто профилографами. Пример профилограммы приведён на рисунке 1.1.

Рассмотрим принцип действия профилографа с индуктивным преобразователем, схема которого приведённого на рисунке 1.4. Электрическая часть прибора включает в себя электронный блок - 7, показывающий - 8 и записывающий - 9 приборы. Магнитная система датчика представляет сердечник - 2 с двумя катушками - 1. Катушка датчика и две половины первичной обмотки дифференциального входного трансформатора - 6 образуют балансный мост, который питается от генератора звуковой частоты - 5.

Рисунок 1.4 – Схема профилографа с индуктивным преобразователем

При перемещении датчика относительно исследуемой поверхности алмазная игла - 4, ощупывая неровности поверхности, приводит в колебательное движение коромысло - 3. При этом меняются воздушные зазоры между якорем и сердечником, что приводит к пропорциональному изменению напряжения на выходе дифференциального трансформатора. Оно усиливается электронным блоком и интегрируется для выдачи усреднённого параметра, количественно характеризующего поверхностные неровности. К выходу электронного блока подключены записывающий или показывающий приборы.

В ряде конструкций щуповых приборов (Mitutoyo Surftest SJ-301, HOMMEL TESTER T1000, и др.) применяются пьезоэлектрические преобразователи. Пьезоэлектрический преобразователь выполняют в виде элемента, склеенного из двух пластин пьезоэлектрика (титанат бария, титанат циркония, сегнетова соль и др.) и имеющего на конце иглу.

Из приборов для определения параметров шероховатости, выпускаемых отечественной промышленностью, в качестве примера, можно привести профилограф-профилометр автоматизированный “Абрис ПМ7” завода по производству нестандартного оборудования ООО “Алан - Абрис” г. Пенза [54]. Общий вид стационарного профилографа – профилометра “Абрис ПМ7” при оценке шероховатости внутренней поверхности головки поршня двигателя внутреннего сгорания представлен на рисунке 1.5.

Рисунок 1.5 – Внешний вид стационарного комплекса “Абрис ПМ7”: 1 – первичный преобразователь, 2 – отсчётное устройство, 3 – системный блок, 4 – монитор, 5 – клавиатура, 6 – мышь, 7 – печатающее устройство, 8 – стойка приборная

Данный прибор предназначен для визуального и графического отображения результатов измерения шероховатости на мониторе, их статистической обработки с помощью персонального компьютера и выводом результатов на печать. Основные технические данные прибора “Абрис ПМ7” приведены в таблице 1.3.

Таблица 1.3 – Технические данные профилографа – профилометра “Абрис ПМ7”

| Определяемые параметры |  , ,  , ,  , ,  , ,

|

, мкм , мкм

| 0,04…12,5 |

, ,  , мкм , мкм

| 0,16…50 |

| Определяемые параметры |  , ,  , ,  , ,  , ,

|

, мкм , мкм

| 8…250 |

,% ,%

| 0,1…99,0 |

| Диапазон измерений, мкм | 0,04…250 |

| Вертикальное увеличение | 500…100000 |

| Горизонтальное увеличение | 20…2000 |

| Отсечка шага, мкм | 0,25; 0,8; 2,5 |

| Длина трассы ощупывания, мм | 0,25…7,5 |

| Степень точности по ГОСТ 19300-86 | 1 класс |

Для определения параметров шероховатости непосредственно на оборудовании, производящем обработку той или иной заготовки, в состав автоматизированного профилографо-профилометра “Абрис ПМ7” входит переносной профилометр “Абрис ПМ7”, приведённый на рисунке 1.6.

Рисунок 1.6 – Внешний вид переносного прибора “Абрис ПМ7”: 1 – первичный преобразователь, 2 – отсчётное устройство, 3 – адаптер питания, 4 – образец установочный, 5 – приспособление установочное, 6 – набор базирующих элементов

Профилометр имеет небольшие габариты и массу (0,7 кг), и определяет параметры  ,

,  ,

,  в диапазоне 0,04…50 мкм. Отметим, что в отечественной обрабатывающей промышленности также широко используются профилографы моделей 250, 296, 17034, Калибр–ВЭИ, производственного объединения “ОАО КАЛИБР”, профилографы БВ–7646, БВ–7669 объединения “НИИ измерения”, профилограф В.М. Киселёва КВ–7, профилограф В.С. Чамана ПЧ–2 и ряд других.

в диапазоне 0,04…50 мкм. Отметим, что в отечественной обрабатывающей промышленности также широко используются профилографы моделей 250, 296, 17034, Калибр–ВЭИ, производственного объединения “ОАО КАЛИБР”, профилографы БВ–7646, БВ–7669 объединения “НИИ измерения”, профилограф В.М. Киселёва КВ–7, профилограф В.С. Чамана ПЧ–2 и ряд других.

В качестве другого примера профилографа – профилометра, выпускаемого зарубежной промышленностью, рассмотрим прибор “SJ – 201P MITUTOYO” [55], имеющий аналогичные характеристики. Внешний вид прибора приведён на рисунке 1.7. Отметим, что с помощью этого прибора в рассматриваемой диссертации были выполнены исследования шероховатости поверхностей различных изделий, результаты которых приведены в последующих разделах работы.

Рисунок 1.7 – Внешний вид переносного профилографа – профилометра “SJ – 201P MITUTOYO”

Данный профилограф – профилометр предназначен для определения параметров шероховатости поверхности изделий, сечение которых в плоскости измерения представляет прямую линию, то есть плоские поверхности, отверстия, образующие цилиндрических поверхностей, и может применяться как в лаборатории, так и в условиях производства. Прибор достаточно простой, надёжный и удобный в эксплуатации. В этом профилографе датчик и основная измерительная база разделены, что позволяет производить измерения в труднодоступных местах. С этой целью прибор снабжён шестью сменными измерительными щупами для измерения шероховатости в небольших отверстиях и пазах, поверхностей цилиндрических деталей, шаров и т.д.:

щуп для плоских поверхностей – р = 0,75 мН, R= 2 мкм;

щуп для плоских поверхностей – р = 0,4 мН, R= 5 мкм;

щуп для плоских поверхностей – р = 0,4 мН, R= 10 мкм;

щуп для отверстий от Ш = 4,5 мм;

щуп для отверстий от Ш = 2,8 мм;

щуп для пазов глубиной до 8мм.

Здесь р – измерительное усилие, а R – радиус закругления алмазной иглы. В таблице 1.4 приведены основные характеристики данного прибора.

Таблица 1.4 – Технические данные профилографа – профилометра “SJ – 201P MITUTOYO”

| Определяемые параметры |  , ,  , ,  , ,  , ,

|

, мкм , мкм

| 0,01…100 |

, ,  , мкм , мкм

| 0,02…350 |

, мкм , мкм

| 2…4000 |

,% ,%

| 0,1…99,0 |

| Абсолютный диапазон измерений | Ось Z: 350 мкм, ось X: 12,5 мм |

| Разрешение, мкм | 0,01 |

| Вертикальное увеличение | 500…100000 |

| Горизонтальное увеличение | 20…2000 |

| Отсечка шага, мкм | 0,25;…0,8; 2,5…8,0 |

| Длина трассы ощупывания, мм | 0,25…10 |

| Относительная погрешность | ±3% (1 класс) |

Последние десять параметров профилей запоминаются в память прибора.. Вывод данных из профилографа в компьютер для последующей специальной обработки и печати результатов осуществляется через интерфейс RS 232. Более подробные характеристики рассмотренных в качестве примера профилографов - профилометров приведены в [54,55].

Отметим, что в настоящее время отечественной и зарубежной промышленностью выпускается большое многообразие приборов, использующих щуповой метод для определения параметров шероховатости, и развитое программное обеспечение к ним [56 – 58].

Для получения информации о параметрах шероховатости в труднодоступных местах – отверстий малых диаметров, пазов, канавок, труднодоступных элементов крупногабаритных изделий, а также поверхностей сложной формы – кулачков, вогнутых сферических поверхностей, зубчатых колёс, резьбы изделий, где невозможно непосредственно использовать щуповой метод, применяют так называемый метод слепков [1,30]. Сущность метода заключается в снятии слепков с поверхностей для последующего измерения неровностей этих слепков. Для снятия слепков используют различные материалы: масляно-гуттаперчевую массу, восковые сплавы и полимерно-композиционные оттискно-слепочные материалы. Толщина слепка должна быть не менее 4 мм. По замерам параметров шероховатости слепка определяют параметры шероховатости самой поверхности.

Наряду с несомненными достоинствами профильных методов оценки шероховатости поверхности, следует отметить их недостатки:

– непосредственно определять шероховатость можно у деталей ограниченных размеров и, как правило, имеющих простые поверхности (плоская, цилиндрическая и т.д.);

– профилограммы записываются только в одном направлении и не дают полную информацию о распределении микронеровностей;

– адекватность получаемой информации о профиле неровностей поверхности зависит от погрешностей огибания поверхности щупом и от погрешности преобразования механических колебаний иглы в электрические колебания. В процессе огибания траектория движения центра иглы не совпадает с огибаемым профилем по ряду причин [1]:

1) из-за конечного радиуса закругления иглы, так как она не может войти в глубокие узкие впадины;

2) деформации испытуемой поверхности и иглы под действием измерительного усилия;

3) отрыва иглы от профиля под влиянием инерционных сил;

4) отклонения иглы от заданного направления;

– для некоторых изделий использование контакта исследуемой поверхности с алмазной иглой профилографа вообще недопустимо, так как при её перемещении на поверхности могут оставаться микроповреждения, которые в дальнейшем могут существенно снизить эксплуатационные характеристики изделия;

– существенным недостатком профильных методов является и слишком большое время (порядка нескольких минут), затрачиваемое на получение информации о шероховатости исследуемой поверхности изделий, что полностью исключает оперативный контроль шероховатости в реальном масштабе времени непосредственно при их изготовлении. Отмеченный недостаток в ещё большей степени относится и к методу слепков;

Бесконтактные методы получения информации о шероховатости поверхностей лишены некоторых из отмеченных недостатков, в частности, они безъинерционны и их использование не наносит повреждение исследуемой поверхности. Согласно приведённой схеме на рисунке 1.3, они подразделяются на интерференционный метод, метод светового сечения, метод теневой проекции, растровый и рефлектометрический методы, органолептический метод и методы использующие текстурный анализ исследуемой поверхности.

Интерференционный метод. В интерференционных методах для получения информации о шероховатости поверхности используется интерференция двух или большего числа когерентных пучков света. Приборы, использующие это физическое явление, получили название оптических профилометров. Процесс получения интерференционной картины практически одинаков во всех интерференционных методиках, применяемых для исследования шероховатости. Оптический профилометр, схему которого предложил академик В.П. Линник, объединяет в себе интерферометр Майкельсона и измерительный микроскоп, который позволяет получать увеличенную интерференционную картину в поле зрения микроскопа [59, 60]. В оптическом профилометре (интерференционном микроскопе) свет проходит через делительную призму, после чего одна часть пучка попадает на образец, шероховатость которого измеряется, а другая – на опорное зеркало. Когда лучи, отраженные от этих поверхностей, встречаются и интерферируют, получается интерференционная картина, состоящая из набора полос. В местах выступов и впадин на исследуемой поверхности интерференционные полосы искривляются, как это показано на рисунке 1.8.

Рисунок 1.8 – Характерная интерференционная картина при наличии микронеровностей на исследуемой поверхности

Каждая интерференционная полоса представляет собой изображение полосы профиля поверхности, при этом степень искривления полос характеризует неровность поверхности. Высоты микронеровностей на исследуемой поверхности определяют путем измерения искривления интерференционной полосы. При этом расстояние в одну полосу соответствует размеру микронеровностей профиля, равному длине волны света, то есть обычно  /2 мкм. При измерении высоты выделенной микронеровности [1, 59-61], как это показано на рисунке 1.9, используют формулу

/2 мкм. При измерении высоты выделенной микронеровности [1, 59-61], как это показано на рисунке 1.9, используют формулу

=

=

/2 мкм,

/2 мкм,

где  – есть величина

– есть величина  , выраженная в полосах.

, выраженная в полосах.

Рисунок 1.9 – Характерный изгиб интерференционных полос выделенной микронеровности из общей интерференционной картины

При ручном способе определения параметра  визирную риску окуляр – микроскопа наводят на край полос по линиям

визирную риску окуляр – микроскопа наводят на край полос по линиям  , затем

, затем  и затем

и затем  и делают отсчёты по окулярному микрометру соответственно положению

и делают отсчёты по окулярному микрометру соответственно положению  ,

,  и

и  . Используя найденные значения

. Используя найденные значения  , вычисляют величину

, вычисляют величину

=

=

/2 =

/2 =

/2 мкм.

/2 мкм.

Значение  берётся по паспорту прибора, если применяется цветной светофильтр. Если же применяется белый свет, то берут

берётся по паспорту прибора, если применяется цветной светофильтр. Если же применяется белый свет, то берут  = 0,6 мкм.

= 0,6 мкм.

В тех случаях, когда необходимо определить и шаг микронеровностей, то его подсчитывают по формуле S=2a tg(a/2), где a - угол профиля, измеряемый при помощи окулярного микровинта измерительного микроскопа.

Таким образом, непосредственные интерференционные измерения неровностей поверхности с помощью интерференционного микроскопа относятся к профильным методам. Для таких измерений отечественной промышленностью были выпущены микроинтерферометры МИИ-4, МИИ-5 и МИИ-9. Внешний вид микроинтерферометра МИИ-4 приведён на рисунке 1.10.

Рисунок 1.10 – Интерференционный микроскоп МИИ-4

Интерференционную картину можно наблюдать как в белом, так и в монохроматическом свете и фотографировать на пленку фотокамерой, входящей в состав прибора. Микроинтерферометр позволяет производить измерения с помощью винтового окулярного микрометра МОВ или фотоэлектрического окулярного микрометра ФОМ с автоматической обработкой результатов измерений. Микроинтерферометр применяется в машиностроительной промышленности и в лабораториях научно-исследовательских институтов, занимающихся вопросами качества поверхностей [62]. Диапазон измерения параметров шероховатости Rmax и Rz и толщины пленок: 0,1...0,8 мкм. Увеличение при визуальном наблюдении 500 крат. Линейное поле зрения в пространстве предмета 0,3 мм. Габаритные размеры микроинтерферометра 300  300

300  420 мм. Масса 30 кг.

420 мм. Масса 30 кг.

В тех случаях, когда непосредственно определить шероховатость на поверхности детали с помощью обычных микроинтерферометров не представляется возможным, применяется иммерсионно-репликовый микроинтерферометр МИИ-10. При этом измеряются не сами неровности поверхности, а их отпечаток – реплика, получаемая на тонкой, обычно нитроцеллюлозной, киноплёнке, предварительно смоченной в ацетоне. Этим методом можно измерить неровности высотой от 0,1 до 10 мкм. В практике применения бесконтактных методов определения шероховатости используется и многолучевая интерференция, которая реализована в микроинтерферометре МИИ-11 [1,63]. Отмеченная интерференция возникает за счет многократного отражения когерентных пучков света в клинообразной пластине по схеме Фабри и Перо. При этом получение узких тёмных контрастных полос, разделённых широкими светлыми промежутками, обуславливается тем, что при сложении  когерентных пучков образуется не по одному максимуму и минимуму освещённости, как при двухлучевой интерференции, а на

когерентных пучков образуется не по одному максимуму и минимуму освещённости, как при двухлучевой интерференции, а на  максимумов приходится

максимумов приходится  – 1 минимумов освещённости. Главное различие между двухлучевой и многолучевой интерференциями заключается в том, что при первой из них каждая точка зеркала сравнивается с одной точкой испытуемой поверхности, а при втором – каждая точка полупрозрачной интерференционной пластины сравнивается со всем количеством точек исследуемой поверхности. При этом в пределах участка этой поверхности, где происходит формирование интерференционной картины, имеет место усреднение неровностей поверхности. Поэтому многолучевая интерференция, несмотря на более высокую чувствительность в сравнении с двухлучевой, может использоваться в основном для измерения микронеровностей, которые имеют ступенчатую форму

– 1 минимумов освещённости. Главное различие между двухлучевой и многолучевой интерференциями заключается в том, что при первой из них каждая точка зеркала сравнивается с одной точкой испытуемой поверхности, а при втором – каждая точка полупрозрачной интерференционной пластины сравнивается со всем количеством точек исследуемой поверхности. При этом в пределах участка этой поверхности, где происходит формирование интерференционной картины, имеет место усреднение неровностей поверхности. Поэтому многолучевая интерференция, несмотря на более высокую чувствительность в сравнении с двухлучевой, может использоваться в основном для измерения микронеровностей, которые имеют ступенчатую форму

Получение узких тёмных контрастных полос, которые образуются при использовании многолучевой интерферометрии, можно сформировать и с помощью обычных двухлучевых микроинтерферометров, применяя метод эквиденситометрии [64]. При этом обработку негатива сфотографированной интерференционной картины осуществляют по методу Саббатье. В этом случае проявление негатива на короткое время прекращают и пластину с интерференционной картиной подвергают воздействию мощного источника света, после чего процесс проявления продолжают. В результате такой обработки на одной пластине получают наложенные друг на друга позитив и негатив. Образующиеся при этом узкие тёмные полосы – эквидистанты представляют собой кривые одинаковой оптической плотности, по которым легче проследить их изгиб и, следовательно, более точно определить высоту микронеровности, чем по обычным интерферограммам.

Рассмотренные выше микроинтерферометры предназначены для измерения неровностей поверхностей с преимущественным направлением следов обработки. Для получения информации о расположенных неровностях на исследуемой поверхности, обладающей хорошей отражательной способностью, используется микропрофилометр МИИ-12, на котором измерение высот неровностей можно производить в диапазоне от 0,1 до 0,8 мкм. Прибор представляет собой микроскоп для отражённого света с интерференционным объективом и спектроскопом, установленным вместо окуляра. Щель спектроскопа вырезает на исследуемой поверхности узкую полосу. В поле зрения этого прибора наблюдается одновременно как спектр с расположенными на нём интерференционными полосами, так и участок исследуемой поверхности, ограниченный щелью. Если на испытуемой поверхности встречается бугор или впадина, то в этом месте изменяется разность хода между интерферирующими лучами, что вызывает искривление полос, пропорциональное высоте бугра или глубине впадины. Количество полос на спектре от синей до красной части зависит от разности хода лучей, которая вносится разностью толщин

пластинок интерференционного объектива. Обычно используют

пластинок интерференционного объектива. Обычно используют

= 5,5 мкм и тогда на спектре получается пять интерференционных полос. Высоту неровности определяют согласно формуле

= 5,5 мкм и тогда на спектре получается пять интерференционных полос. Высоту неровности определяют согласно формуле

=

=  ,

,

где  ,

,  и

и  отсчёты длины волны при наведении на полосу, искривление той же полосы и следующую полосу соответственно.

отсчёты длины волны при наведении на полосу, искривление той же полосы и следующую полосу соответственно.

Мощное развитие компьютерных технологий определило их широкое применение для программной обработки интерференционных картин. При использовании компьютера в процессе получения и обработки информации серия интерференционных картин, полученных с использованием микроинтерферометра, регистрируется с помощью цифровой видеокамеры и затем по этим картин с помощью специального программного обеспечения строится трёхмерное изображение (3D - модель) исследуемой поверхности. По этой модели затем вычисляется высота каждой точки на исследуемой поверхности с шероховатостями от нанометрового диапазона до ступенек миллиметровой высоты. При этом для вычисления высоты элементов поверхности по интерференционным данным существует несколько общепринятых методик. Из них наибольшее применение нашли метод интерферометрии вертикального сканирования – Vertical Scanning Interferometry (VSI) и метод интерферометрии фазового контраста – Phase Shifting Interferometry (PSI).

1) Интерферометрия вертикального сканирования – Vertical Scanning Interferometry (VSI). Данная методика основана на регистрации интерференционных картин в белом свете при перемещении образца по вертикали. Положение реперного зеркала в объективах подобрано таким образом, чтобы лучи, отраженные от фокальной плоскости объектива, проходили оптический путь такой же длины, что и лучи, отраженные от зеркала, то есть оптическая разность хода была равна нулю. При этом условии в интерференционной картине возникают максимумы для всех длин волн, и наблюдается абсолютный максимум интенсивности, регистрируемый видеокамерой. Таким образом, если в некоторой точке образца наблюдается абсолютный максимум, она находится в фокусе. При вертикальном сканировании все точки поверхности поочередно проходят через фокус. По последовательности полученных интерференционных картин видеокамера определяет изменения интенсивности света в каждой точке в зависимости от расстояния. Программа вычисляет положение максимума интенсивности для каждой точки матрицы, после чего восстанавливается форма поверхности. С помощью VSI можно проводить измерения на шероховатых поверхностях, имеющих ступени до нескольких миллиметров. Возможное разрешение по вертикали составляет 3–5 нм, что достаточно для многих приложений.

2) Интерферометрия фазового контраста – Phase Shifting Interferometry (PSI). Данная методика предполагает использование монохроматического света. В каждой точке матрицы вычисляется разность фаз между лучами. Для этого разность хода специально меняют малыми шажками по 1/4 длины волны используемого света (λ/4). PSI может давать разрешение порядка 0,1 нм на гладких образцах. Ограничения этого метода заключается в том, что перепад высот между соседними точками на поверхности не должен превышать λ/4. В противном случае возникает неопределенность разности фаз и, следовательно, неопределенность перепада высот. Для красного света (λ=630 нм) высота ступенек не должна превышать 160 нм.

На базе серийного интерферометра "МИИ-4" создан интерференционный трехмерный профилометр "Микрон-альфа" [65], реализующий методику VSI. Этот интерферометр дополнительно оснащен новой электронно-механической системой управления, цифровой видеосистемой и программным обеспечением. Прибор позволяет строить двух и трехмерное изображение поверхности, получать количественные характеристики рельефа поверхности, наблюдать интерференционные картины, проводить металлографические исследования. Технические характеристики данного профилометра следующие:

поле сканирования (X, Y) 50-350 мкм;

горизонтальное разрешение (X,Y) 0,15мкм-

вертикальное разрешение (Z) 5 нм;

измерение по вертикали (Z) до 50 мкм;

время обработки результатов измерения 0,1-3 мин

Процесс измерений полностью автоматизирован, управление осуществляется с использованием удобного интерфейса. Программное обеспечение прибора совместимо с компьютером класса РС и работает в операционной системе Windows XP. "Микрон-альфа" позволяет успешно проводить контроль геометрических параметров волоконно-оптических соединений.

В оптических профилометрах (интерференционных микроскопах) серии Wyko NT [58, 66, 67] реализованы обе базовые измерительные методики: интерферометрия вертикального сканирования и интерферометрия фазового контраста. В этих режимах оптические профилометры Wyko могут исследовать практически все образцы с коэффициентом отражения от 1% до 100%. Имеющееся программное обеспечение Wyko Vision 64 для этих профилометров позволяет совмещать обе методики в одном измерении. Вследствие этого, обеспечивается возможность строить трёхмерные изображения рельефа исследуемой поверхности, линейные профили поверхности в заданном направлении и гистограммы распределения пиков по высоте. Кроме того, данное программное обеспечения позволяет также рассчитывать объемные и линейные параметры шероховатости, начиная от нанометрового масштаба до ступенек миллиметровой высоты, спектральную плотность, поточечный наклон исследуемой поверхности, а также и ряд других функций таких как, оптические свойства реальной оптической поверхности, функция точечного разброса, функция распределения двунаправленного отражения.

В рассматриваемую серию Wyko NT входят такие приборы, как ContourGT, ContourGT- K1, ContourGT –X3, X8, NT–1100, NT–9080, NT–9100, NT–9300, NT–9800, NР–FLEX [58, 66, 67]. Некоторые из них приведены на рисунке 1.11. Из них наименьшими габаритами и массой 4,5 кг обладает настольный прибор ContourGT с ручными настройками и ручным перемещением измерительного блока по вертикали. При этом отсутствие автоматизации не мешает получать изображения высокого качества и выполнять измерения высотных параметров микрорельефа в диапазоне от 0,1 нм до 10 мм.

ContourGT ContourGT- K1 ContourGT –X3, Х8

Рисунок 1.11 – Внешний вид оптических профилометров ContourGT

Приборы ContourGT –X3, Х8 обладают значительно большими габаритами и массой 45 кг и имеют моторизованное управление перемещением по вертикали измерительного блока с помощью компьютера. Диапазон измерения высотных параметров микрорельефа такой же, как и у профилометра ContourGT.

В качестве другого примера рассмотрим оптический профилометр NT–1100, представленный на рисунке 1.12.

Рисунок 1.12 – Внешний вид оптического профилометра WYKO NT1100

Этот оптический профилометр выпускается и продвигается на рынке многими фирмами, в частности отечественными предприятиями ОАО ”Научно производственной корпорацией ”Уралвагонзавод” им. Ф.Э. Дзержинского”, Научно-производственным внедренческим предприятием ”ИВА” при Уральском государственном экономическом университете [58, 67]. Рассматриваемый профилометр позволяет визуализировать поверхность, восстанавливать трёхмерный рельеф исследуемой поверхности, производить измерение толщины покрытий и шероховатости поверхности. В данном профилометре также могут использоваться два метода PSI и VSI. При использовании вертикальной сканирующей интерферометрии высотный Z–диапазон составляет 3 нм – 1 мм, а при использовании метода фазовой интерферометрии Z–диапазон составляет 0,1 нм – 160 нм. Другие характеристики этого прибора: возможные увеличения 2,5  – 100

– 100  ; разрешение матрицы 80 нм -8 мкм; поле зрения 50 мкм – 5 мм; автосклейка до 100 мм, масса прибора – 50 кг.

; разрешение матрицы 80 нм -8 мкм; поле зрения 50 мкм – 5 мм; автосклейка до 100 мм, масса прибора – 50 кг.

Приведённые характеристики оптического профилометра WYKO NT1100 определили его использование в нанотехнологиях, а именно, при формировании прецизионных периодических микро- и нано-доменных структур в сигнетоэлектрике для нелинейной оптики и функциональной электроники.

В качестве примера можно также привести бесконтактный 3D профилометр SWIM – 1510MS [68], приведённый на рисунке 1.13.

Рисунок 1.13 – Внешний вид оптического профилометра SWIM – 1510MS

Данный профилометр спроектирован компанией Carmar с учетом новейшей сканирующей интерференционной технологии. Мощный интерферометр (профилометр) серии SWIM может выдавать отсканированные данные в течение нескольких секунд. Результат измерения сечения детали имеет точность выше, чем при измерении конфокальным микроскопом, а результат измерения представленный в виде графической трехмерной модели (объемной) имеет более высокую точность, чем при измерении электронным микроскопом. Любая поверхность материала (полированная, шероховатая, прозрачная) может быть исследована данным профилометром, если отражение поверхности более 1 %. Профилометр подходит для измерения сечений поверхностей и микроструктуры всех видов материалов и деталей. Используя технологию сканирования при помощи вертикального сдвига фазы профилометры серии SWIM обеспечивают разрешение в вертикальном направлении 1 нм, в горизонтальном направлении 0.61 нм (при 50-ти кратном увеличении изображения) при максимальной скорости сканировании 12 мкм/с. Масса данного прибора достигает 150 кг.

В качестве альтернативы использованию традиционных методов оптической профилометрии Российскими учёными в работе [69] предложен к реализации метод модуляционной интерференционной микроскопии (МИМ), на основе которого разработано новое поколение быстродействующих профилометров. В приборах МИМ в процедуре восстановления рельефа информация об оптических свойствах исследуемого объекта (амплитуда, фаза, поляризация) учитывается в комплексе. Лазерные профилометры на основе метода модуляционной интерференционной микроскопии используются в неразрушающем контроле топологии полупроводниковых структур. Восстановление геометрического рельефа по фазовому портрету позволяет выявлять дефекты топологии сверхгладких структур с разрешением 10-100 нм в плоскости объекта.

Здесь можно также отметить, что крутизна поверхности элементов асферической оптики существенно больше, чем у сферических элементов того же диаметра. Для измерений на поверхностях, имеющих участки с резким наклоном, требуются объективы с высокой числовой апертурой и большим увеличением. Однако у таких объективов оказывается малое поле зрения; для измерений на большом участке делается ряд измерений, после чего их склеивают. В связи с этим были разработаны алгоритмы, позволяющие производить стыковку формы и наклона поверхностей так, что возникающие при этом остаточные погрешности оказываются в пределах уровня шума прибора.

К интерференционным методам относится и метод определения шероховатости поверхности с помощью поля направлений [70]. В данной работе моделировалось построение спел-интерферограмм в оптической схеме представленной на рисунке 1.14.

|

Рисунок 1.14 – Оптическая схема для построения спел-интерферограмм

На рисунке луч лазера 1 разделяется оптическим кубиком 2, после чего луч 2 отражается от зеркала 3 и, проходя через испытуемый прозрачный образец 4, регистрируется специальной камерой, а луч лазера 1 – опорный пучок – отражается от зеркала 5 и попадает на чувствительный элемент регистрирующей камеры.

Для моделирования такой оптической схемы был разработан следующий алгоритм. Сначала производилось построение светового поля сразу за шероховатым элементом. Его амплитуда является постоянной величиной по всей площади, в то время как фаза отражает информацию о шероховатости поверхности. Набег фазы тем больше, чем толще пластинка в каждой конкретной точке. Для вычисления структуры пучка после прохождения им расстояния от шероховатого элемента до регистрирующей камеры, к исходному изображению было применено преобразование Френеля. На полученное изображение накладывается опорный пучок под заданным углом. Параметры, использованные в вычислительном эксперименте, были следующие: угол падения луча 2 на чувствительный элемент CCD камеры – 90є, опорный пучок имел угол падения 89,4є, длина волны лазера – λ=633нм, период чередования полос в этом случае был равен 59,1 мкм.

Луч 2, прошедший через образец 4, имеет задержку по фазе, которая неравномерна по его сечению и прямо пропорциональна неровностям поверхности исследуемого образца. В связи с этим на изображении интерферограммы появляется некоторое количество дислокаций, которое тем больше, чем больше шероховатости на поверхности, как это показано на рисунке 1.15.

Рисунок 1.15 – Спекл-интерферограмма шероховатой поверхности

Бифуркации на спекл-интерферограмме схожи с особыми точками на дактилоскопических изображениях, вследствие чего для поиска дислокаций на изображении спекл-интерферограммы был адаптирован алгоритм поиска глобальных особенностей на дактилограммах. Поиск координат дислокаций на спеклинтерферограмме проводился по полю направлений интерферограммы. Поле направлений изображения – это функция координат точки, равная углу касательной к линии уровня интенсивности изображения. Построение поля направлений производилось с дискретностью по 10-ти углам. Это число устанавливалось экспериментально по наилучшему выявлению дислокаций на спекл-интерферограмме. В тех местах, где полосы интерференционной картины пересекаются, поле направлений отражает это – рисунок 1.16. Как видно из приведённого рисунка, места присутствия дислокаций на поле направлений выделить существенно проще, чем на исходном изображении.

Рисунок 1.16 – Поле направлений с дислокациями, которые выделены прямоугольниками

Для автоматического поиска дислокаций, отраженных на поле направлений, авторами рассматриваемой работы, был разработан следующий алгоритм. Маска размера МЧМ отсчетов пробегает все поле направлений. При каждом ее положении подсчитывается количество различных направлений (на рисунке 1.16 – количество градаций серого цвета), попавших в маску. Если их количество равно 3 или больше, то точки дислокаций определяются как центр тяжести самого маленького по площади участка одной градации серого цвета (направления). Амплитуда шероховатости считалась прямо пропорциональной концентрации дислокаций.

Таким образом, современная оптическая интерференционная микроскопия - это бесконтактный метод получения информации о топографии поверхности в 3D, позволяющий регистрировать особенности рельефа, начиная от шероховатости нанометрового масштаба до ступенек миллиметровой высоты. При этом точность измерений может достигать значений не менее λ/1000 [71]. В связи с этим высокоточные интерференционные микроскопы нашли широкое применение в наноиндустрии по таким направлениям, как наноэлектроника, наноинженерия, нанобиотехнология, высокочистые вещества, конструкционные и композитные функциональные наноматериалы для энергетики, космической техники, а также для систем безопасности.

При реализации практически всех перечисленных направлений возникают измерительные задачи, связанные с оценкой параметров и качественных характеристик рельефа и шероховатости поверхности в нанометровом диапазоне, а также отклонений формы и взаимного расположения поверхностей деталей, измеряемых с наноразмерной точностью. Например, требования, предъявляемые к форме и шероховатости групповых кремниевых подложек для выращивания микрочипов, ограничивают диапазон размеров в пределах единиц нанометров и менее. Точность измерений пространственных и угловых координат летательных аппаратов с помощью лазерных гироскопов зависит от добротности резонаторов кольцевых лазеров, входящих в их состав. Для лазерных зеркал необходимы измерения параметров шероховатости и формы с неопределенностью порядка 5 ангстрем. Измерение шероховатости и формы оптических деталей лазерных систем, как военного, так и гражданского назначения с субнанометровым разрешением требуется для создания зеркал с высоким коэффициентом отражения. Добротность и мощность лазеров определяется в первую очередь коэффициентом отражения зеркал резонаторов, существенно зависящим от их формы и параметров шероховатости.

Контроль качества нанорельефа поверхности и измерение шероховатости поверхностей требуются на различных стадиях производства изделий микроэлектроники. Плоскостность и разнотолщинность кремниевых пластин, качество полировки их поверхности, наличие и глубина царапин, сколов и т.п. - все это необходимо контролировать на начальной стадии производства, а толщину напылённого слоя и форму отдельного микроэлемента измерять на всех последующих стадиях. Линейки и матрицы фотоприемников ближнего и дальнего инфокрасного излучения входят в состав большого числа оптических приборов военного и гражданского назначения. При их производстве большое значение имеют плоскостность и одинаковая толщина заготовок в виде пластин. Причем контроль и измерение этих параметров с погрешностью в несколько ангстрем необходимы на всех стадиях технологического процесса их обработки.

В связи с интенсивным развитием указанных направлений человеческой деятельности в области нанотехнологий развитию оптической интерференционной микроскопии уделяется большое внимание. Этому направлению посвящено обширное количество научных работ и инженерных решений по созданию аппаратуры данного направления [72 - 114], а также много других источников.

Однако к существенным недостаткам интерференционного метода получения и обработки информации о шероховатости поверхности можно отнести высокую стоимость современной аппаратуры, её значительные габариты и массу, значительное время, затрачиваемое на выполнение получение и обработку информации, высокую чувствительность к вибрациям и в связи с этим возможность её использования только в лабораторных условиях. Очевидно, что непосредственно применить эту аппаратуру в ходе технологического процесса производства многих механических изделий, например подшипников, различных деталей двигателей внутреннего сгорания, редукторов и т. п. для оперативного получения экспертной оценки о шероховатости поверхностей этих изделий не представляется возможным.

Рассмотрим метод светового сечения [115, 116]. Схема определения высоты микронеровностей по этому методу представлена на рисунке 1.17.

Рисунок 1.17 – Схема определения высоты микронеровности методом светового сечения

Метод светового сечения заключается в следующем: пучок световых лучей, поступающих от источника света через узкую щель 3 (рисунок 1.17, а) шириной около 0,1 мм, направляется объективом 2 под углом  на исследуемую поверхность 1. Отражаясь от этой поверхности, лучи через объектив 5 переносят изображение щели в плоскость фокуса окуляра 6.

на исследуемую поверхность 1. Отражаясь от этой поверхности, лучи через объектив 5 переносят изображение щели в плоскость фокуса окуляра 6.

Если контролируемая поверхность является идеально ровной, то в окуляре щель будет иметь вид светящейся прямой линии (обычно зеленого цвета). Если на поверхности имеется канавка, то в плоскости окуляра наблюдается искривленная светящаяся линия (рисунок 1.17, б). При глубине канавки, равной  , ее световое сечение

, ее световое сечение  =

=  /

/  (

(  ), размер же светового сечения канавки в плоскости объектива

), размер же светового сечения канавки в плоскости объектива  =

=

=

=

/

/  (

(  ), где

), где  — увеличение объектива микроскопа. Измерение

— увеличение объектива микроскопа. Измерение  осуществляется с помощью окулярного микрометра, перекрестие которого перемещается на угол

осуществляется с помощью окулярного микрометра, перекрестие которого перемещается на угол  = 45°. При этом оценивается

= 45°. При этом оценивается  =

=  /

/  (

(  ). Если пучок световых лучей направить на контрольную поверхность под углом

). Если пучок световых лучей направить на контрольную поверхность под углом  = 45°, то

= 45°, то  , откуда

, откуда  .

.

Если на расстоянии 0,1 мм от контролируемой поверхности установить линейку 4 со скошенным ребром, как показано на рисунке 1.17, то она срежет часть пучка света, и на контролируемой поверхности будет видна тень, отбрасываемая линейкой. Верхний край тени, являющийся как бы лезвием ножа, отражает профиль изучаемой поверхности, который и рассматривают в микроскоп. Данная модификация метода светового сечения получила название метода теневой проекции или метод теневого сечения и применяется для измерения неровностей сравнительно грубых поверхностей.

Таким образом, из приведенного следует, что рассмотренные методы светового сечения и теневой проекции относятся к профильным методам.

По принципу светового сечения работает двойной микроскоп МИС-11 и прибор ПСС-2, по принципу теневого сечения – прибор ПТС-1. Эти приборы позволяют измерять неровности поверхности высотой от 0,8 до 63 мкм при погрешности показаний от 24 до 7,5% при наличии четырех пар сменных объективов ОС-39, ОС-40, ОС-41, ОС-42. Прибор ПСС-2 представляет собой усовершенствованную модель ранее выпускающегося прибора МИС-11. Поле зрения у прибора ПСС-2 при работе со всеми объективами соответствует базовым длинам участков измерений по ГОСТ 2789-73. Оба прибора позволяют определять параметры Rz, Rmax и S, а также фотографировать микронеровности. Прибор ПТС-1 применяется для оценки параметров шероховатости грубо обработанных поверхностей с высотой неровностей Rz от 320 до 80 мкм. Прибор накладной, что позволяет контролировать детали без снятия их со станка.

Растровый метод. Идея растрового метода получения и обработки информации о шероховатости заключается в следующем. Если на исследуемую поверхность наложить стеклянную пластинку, на которую нанесены с малым шагом штрихи (растровая сетка), то при наклонном падении лучей отраженная растровая сетка накладывается на штрихи исходной растровой сетки и наблюдаются муаровые полосы. Если поверхность лишена неровностей, то муаровые полосы будут представлять собой систему прямых тёмных и светлых линий. При наличии на поверхности неровностей муаровые полосы искривляются пропорционально масштабу проектируемого растра. На основе этого явления предложена методика измерения высот неровностей поверхностей с помощью растровых микроскопов, например микроскопа ОРИМ-1 [1, 117, 118].

Однообъективный растровый измерительный микроскоп ОРИМ-1 предназначен для измерения высоты неровностей от 0,4 до 40 мкм на наружных отражающих поверхностях деталей со следами обработки, имеющими определенное преимущественное направление. Такими неровностями могут служить выступы и впадины шероховатости поверхности, пленки покрытий, местные погрешности формы. Возникновение муаровых полос  с шагом

с шагом  в поле зрения окуляра микроскопа при наложении двух отмеченных выше растров с одинаковым шагом

в поле зрения окуляра микроскопа при наложении двух отмеченных выше растров с одинаковым шагом  – исходного и отраженного показано на рисунке 1.18. Эти полосы представляют собой пилообразные линии, образующиеся при пересечении штрихов двух растров, и суммарно воспринимаются глазом в виде сплошных утолщенных линий.

– исходного и отраженного показано на рисунке 1.18. Эти полосы представляют собой пилообразные линии, образующиеся при пересечении штрихов двух растров, и суммарно воспринимаются глазом в виде сплошных утолщенных линий.

Рисунок 1.18 – Схема образования муаровых полос е шагом

Шаг  муаровых полос зависит от шага

муаровых полос зависит от шага  растра и угла θ между направлениями штрихов, причём для малых углов

растра и угла θ между направлениями штрихов, причём для малых углов  =

=  /θ [118]. Смещение одного из растров на величину, равную, например, шагу

/θ [118]. Смещение одного из растров на величину, равную, например, шагу  в направлении, перпендикулярном к его штрихам, вызывает смещение всех муаровых полос на величину их шага

в направлении, перпендикулярном к его штрихам, вызывает смещение всех муаровых полос на величину их шага  или в 1/9 раз больше величины смешения растра.

или в 1/9 раз больше величины смешения растра.

Искривления муаровых полос пропорциональны высоте неровности  . Цена муаровой полосы

. Цена муаровой полосы  , то есть отступление от плоскостности, которое соответствует искривлению в одну муаровую полосу, является постоянной величиной для данного объектива микроскопа и указывается в паспорте. Зная величину

, то есть отступление от плоскостности, которое соответствует искривлению в одну муаровую полосу, является постоянной величиной для данного объектива микроскопа и указывается в паспорте. Зная величину  и измерив искривление муаровой полосы в долях шага

и измерив искривление муаровой полосы в долях шага  , можно определить высоту

, можно определить высоту  неровности по формуле

неровности по формуле

=

=

=

=

,

,

где  – разность отсчётов по измерительному устройству, соответствующая расстоянию между полосами растра;

– разность отсчётов по измерительному устройству, соответствующая расстоянию между полосами растра;  – разность отсчётов по измерительному устройству, соответствующая искривлению полосы.

– разность отсчётов по измерительному устройству, соответствующая искривлению полосы.

Микроскоп ОРИМ-1 имеет следующие основные характеристики:

пределы измерений параметра  , (

, (  ), мкм………….….1.6...20

), мкм………….….1.6...20

увеличение объектива………………………………………….…110×

фокусное расстояние объектива, мм………………………….….10.0

цена С муаровой полосы, мкм……………………………………12.8

цена деления шкалы окулярного микрометра, мм………………0.01

максимальная величина хода стола, мм……………………………50

максимальная высота исследуемой поверхности

над плоскостью стола, мм………………………………………….100

По данным завода - изготовителя ЛОМО предел допускаемой суммарной погрешности измерений высот неровностей составляет не более 16%.

Из приведённых выше данных можно сделать вывод, что основным недостатком рассмотренных приборов, использующих методы светового сечения, теневой проекции и растровый метод, является относительно невысокая точность измерений параметров микрорельефа ручным способом, значительное время, затрачиваемое на получение и обработку информации и, как правило, лабораторный характер их использования. С помощью этих приборов невозможно получить информацию шероховатости поверхностей в труднодоступных местах, таких как внутренние полости небольших размеров, отдельных участков деталей, имеющих малые радиусы закруглений и т.п. Кроме того, они не дают комплексную оценку микрогеометрии всей исследуемой поверхности, так как с их помощью измеряются параметры профиля выбранного участка поверхности. Отмеченные недостатки также исключают возможность использования рассмотренных методов и приборов на их основе для оперативного получения и обработки информации о шероховатости поверхности изделий в ходе технологического процесса их производства.

Рефлектометрические методы. Световая энергия, падающая на поверхность, может быть поглощена, отражена или пропущена, при этом количество поглощённой, отражённой или пропущенной энергии зависит от длины волны света. Все рефлектометрические методы основываются на измерении характеристик отражённого от исследуемой поверхности светового потока, а измерительные приборы, используемые для этих целей, называются рефлектометрами. Теоретический анализ рефлектометрического метода и свойственные ему основные погрешности рассмотрены в работе [119].

Отражённый от поверхности свет может быть зеркальным или диффузным. Известно, что шероховатость поверхности является одним из основных факторов, определяющих соотношение между зеркально отраженным и диффузионно рассеянным светом. Когда неровности поверхности малы по сравнению с длиной волны светового потока λ, то имеет место зеркальное отражение. Если размеры неровностей соизмеримы с λ или превышают её и их расположение беспорядочно, то отражение света носит диффузный характер. Возможно также смешанное отражение светового потока, при котором часть падающего излучения отражается зеркально, а часть – диффузно.

Если же неровности с размерами λ и более расположены закономерно (регулярно), распределение отражённого света имеет особый характер, близкий к наблюдаемой картине при отражении света от дифракционной решётки. Измерительные приборы, использующие это явление, называются дифрактометрами [120].

Рассмотрим методы оценки шероховатости исследуемой поверхности на основе измерения интенсивностей зеркальной и диффузной составляющих отражённого светового потока.

Метод зеркальной составляющей. Предельный, строго не выполняющийся в природе случай пространственного распределения отражённого света для идеально рассеивающей среды описывается законом Ламберта [121]:

=

=  ,

,

где  – интенсивность отраженного излучения;

– интенсивность отраженного излучения;

– интенсивность падающего излучения;

– интенсивность падающего излучения;

– угол падения направленного излучения;

– угол падения направленного излучения;

– угол, под которым рассматривают отраженное излучение.

– угол, под которым рассматривают отраженное излучение.

Зеркальная составляющая увеличивается с увеличением длины волны и угла падения. Построенный на этом принципе прибор – рефлектометр предложен для интегральной (не профильной) сравнительной оценки шероховатости поверхности плоского шлифованного стекла [122]. В этом устройстве пучок параллельных лучей от обычной лампы накаливания направляется объективом и призмой на исследуемую поверхность под углом 84  к нормали к этой поверхности. Зеркально отражённые от поверхности лучи падают на вторую призму и через второй объектив, диафрагму и двояковогнутую линзу направляются на фотоэлемент, включенный в цепь регистрирующего прибора. Шероховатость испытуемой поверхности оценивается по показаниям прибора методом сравнения с образцами шероховатости, прикладываемыми к прибору. К очевидным недостаткам данного прибора можно отнести очень низкую производительность, связанную с необходимостью при каждом измерении использовать эталонные образцы шероховатости.

к нормали к этой поверхности. Зеркально отражённые от поверхности лучи падают на вторую призму и через второй объектив, диафрагму и двояковогнутую линзу направляются на фотоэлемент, включенный в цепь регистрирующего прибора. Шероховатость испытуемой поверхности оценивается по показаниям прибора методом сравнения с образцами шероховатости, прикладываемыми к прибору. К очевидным недостаткам данного прибора можно отнести очень низкую производительность, связанную с необходимостью при каждом измерении использовать эталонные образцы шероховатости.

На методе сравнения зеркально отражённых излучений от исследуемой поверхности и эталонной поверхности основан прибор, приведённый в работе [123]. В этом приборе луч лазера делится на два одинаковых потока, одним из которых зондируется эталон, а другим – исследуемый образец. С помощью полупрозрачных зеркал рассеянные эталоном и образцом световые потоки направляются на соответствующие фотопреобразователи, а полученные с них электрические сигналы - в устройство сравнения. Естественно, что точность такого прибора сравнительно невысока, так как она определяется качеством изготовления и рабочим состоянием разделительной призмы и идентичностью характеристик фотопреобразователей.

В настоящее время наибольшее распространение получили рефлектометрические приборы, основанные на использовании известной зависимости интенсивности (мощности)  зеркально отражённого исследуемой поверхностью падающего светового потока

зеркально отражённого исследуемой поверхностью падающего светового потока  от среднеквадратического отклонения профиля шероховатости

от среднеквадратического отклонения профиля шероховатости  [124]:

[124]:

=

=  , (1.1)

, (1.1)

где  - интенсивность излучения, падающего на шероховатую поверхность;

- интенсивность излучения, падающего на шероховатую поверхность;

– коэффициент отражения абсолютно плоского и гладкого образца материала контролируемой поверхности;

– коэффициент отражения абсолютно плоского и гладкого образца материала контролируемой поверхности;

λ - длина волны излучения;

ψ - угол падения.

Экспоненциальный множитель в приведенном соотношении (1.1) характеризует долю излучения, отражённого в зеркальном направлении от исследуемой поверхности и, как видно из данной формулы, зависит от микронеровностей поверхности, длины волны падающего излучения и угла падения светового потока на поверхность.

Контроль шероховатости исследуемой поверхности по зеркальной составляющей отражённого светового потока с помощью соотношения (1.1) осуществляется по экспериментально определённым значениям  ,

,  и

и  , так и путём косвенных измерений по величинам

, так и путём косвенных измерений по величинам  /(

/(  ), зафиксированным априорно по эталонам шероховатостей. При этом необходимо осуществлять предварительную калибровку измерительного прибора по рабочим эталонам шероховатости.

), зафиксированным априорно по эталонам шероховатостей. При этом необходимо осуществлять предварительную калибровку измерительного прибора по рабочим эталонам шероховатости.

Проведёнными исследованиями в работе [125] установлено, что величина  /(

/(  ) =

) =  изменяется от 10

изменяется от 10  до 10

до 10  (при ψ=0) и до 10

(при ψ=0) и до 10  (при ψ=45) для поверхностей, имеющими шероховатости от 0,01 – до 2,5мкм. Из приведённых данных следует, что реализация метода зеркальной составляющей в таком широком диапазоне длин волн требует сложного конструктивного исполнения оптической системы [125].

(при ψ=45) для поверхностей, имеющими шероховатости от 0,01 – до 2,5мкм. Из приведённых данных следует, что реализация метода зеркальной составляющей в таком широком диапазоне длин волн требует сложного конструктивного исполнения оптической системы [125].

Однако, проведённые в работе [126] экспериментальные исследования шероховатости стальных эталонных образцов показали существенное различие между оценками, полученными по соотношению (1.1) и результатами непосредственных измерений. В реальных условиях интенсивность зеркальной компоненты для шероховатостей  = 0,01 – 1,5 мкм изменяется в относительно небольшом диапазоне. На основании полученных данных делается вывод о том, что более предпочтительным является применение устройств контроля шероховатости поверхностей на основе метода зеркальной составляющей в видимом диапазоне.

= 0,01 – 1,5 мкм изменяется в относительно небольшом диапазоне. На основании полученных данных делается вывод о том, что более предпочтительным является применение устройств контроля шероховатости поверхностей на основе метода зеркальной составляющей в видимом диапазоне.

В качестве примера устройств, основанных на методе зеркальной составляющей можно привести приборы, рассмотренные в работах [125, 127 -129].