Предельные калибры

При массовом и крупносерийном производствах годность деталей с допусками от IT6 до IT17 проверяют калибрами. Этими калибрами проверяют размеры гладких цилиндрических, конусных, резьбовых и шлицевых деталей, глубин и высот уступов длин, а также расположения поверхностей и другие параметры.

Калибры- это бесшкальные измерительные инструменты, предназначенные для контроля размеров, формы и взаимного расположения поверхностей деталей. Калибры бывают предельные и нормальные. Предельные калибры ограничивают наибольший и наименьший предельные размеры деталей и позволяют установить находится ли проверяемый размер в пределах допуска. Предельные калибры имеют две стороны: проходную и непроходную. Принцип контроля следующий:

а) калибр — кольцо и калибр- скоба проходной ПР должен проходить по валу под действием собственного веса или усилия не менее 1Н.

б)калибр - кольцо и калибр- скоба непроходной НЕ не должен проходить.

в)калибр - пробка проходной должен свободно проходить через отверстие под действием собственного веса ил усилием не менее 1Н.

г) калибр - пробка непроходной НЕ не должен входить в отверстие.

д)изделие считается годным, если проходной калибр ПР проходит, а непроходной НЕ непроходит через изделия.

Проходным калибром ПР называют калибр, контролирующий предельный размер, соответствующий максимуму материала проверяемого изделия.

Непроходным калибром НЕ называют калибр, контролирующий предельный размер, соответствующий минимуму материала

Контрольный калибр - это калибр, применяемый для контроля рабочих

калибр - скоб.

1.2 Нормальные калибры.

Нормальными калибрами называют точные шаблоны, которые служат для контроля сложных профилей и изготавливаются по номинальному размеру детали.

К шаблонам относятся угловые, радиусные, галтельные и другие калибры.

Для контроля радиусов вогнутых и выпуклых поверхностей применяют наборы радиусных шаблонов; для определения номинального шага резьбы и ее профиля применяют наборы резьбовых калибров; для определения величины зазора между плоскостями применяют набор щупов.

1.3 Предельные калибры для глубин высот и уступов.

Глубины и высоты уступов с размерами 1 - 500 мм и допусками 11-17 квалитетов контролируют предельными калибрами, предельные отклонения которых предусмотрены по ГОСТ 25344 - 77.

Калибры предельные для глубин и высот уступов конструктивно представляют собой ступенчатые пластины различной формой.

Сторону рабочего калибра для наибольшего предельного размера обозначают буквой Б, сторону наименьшего предельного размера - буквой М.

1.4 Калибр - скобы для контроля длин.

Длины изделий от 10 до 50 мкм с 6 и более грубых квалитетов контролируют предельными калибр - скобами.

Для контроля длин от 10 до 360 мм изготавливают односторонние двупредельные калибр - скобы.

Для контроля длин свыше 300 и до 500 мм: калибр - скобы двусторонние.

1.5 Конструкция гладких калибров.

Конструктивно гладкие калибры выполняются регулируемыми и нерегулируемыми: калибр - пробки и калибр - скобы.

1.6. Технические требования на изготовление гладких калибров. Измерительные детали калибр - пробок изготавливают из стали марки X ГОСТ 5950 - 73 или из стали ШХ 15 ГОСТ 801 78, допускается изготовление из стали марки У10А или У12А по ГОСТ 1435-75.

Шероховатость измерительных поверхностей калибров:

6 квалитета Ra=0,04 до 0,08 мкм.

7-9 квалитетов Rа=0,08 - 0,16 мкм.

10-12 квалитетК.,=0,16 мкм.

13 и грубее квалитетов Ra=0,32 мкм.

Твердость рабочих поверхностей гладких калибров находится в пределах 56 - 64 HRC.

1.7 Маркировка калибров.

На каждом калибре наносится на ручке:

- контролируемый номинальный размер отверстия (вала);

- обозначения поля допуска отверстия (вала);

- числовые величины предельных отклонений отверстия (вала) в мм;

- обозначение калибра;

- товарный знак завода - изготовителя;

1.8 Допуски калибров.

По ГОСТ 24853 - 81 на гладкие калибры установлены следующие допуски на изготовление:

Н - рабочих калибр - пробок, HI - рабочих калибр -скоб, Hs - калибров со сферическими измерительными поверхностями; Нр -контрольных калибров для скоб.

Проходные рабочие калибры ПР изнашивается, вследствие этого введен допуск на износ, по достижению которого калибр изымается из применения. Граница износа располагается от проходного предела на расстоянии Y или Y1.

Для всех проходных калибров ПР поля допусков Н и HI сдвинуты внутрь поля допуска изделия на величину z - для калибр - пробок и zl - для калибр - скоб.

Порядок выполнения работы:

1 .Изучение различных конструкций гладких калибров.

1.1. Ознакомьтесь последовательно со всеми видами предложенных калибров; пробками различных типов и конструкций, скобами жесткими и регулируемыми, для контроля глубин и высот уступов, расположения поверхностей.

1.2. Дайте краткое описание конструкции калибров, его наименование и назначение, сделать эскиз.

1.3. Расшифруйте маркировку и установите, для контроля каких размеров предназначены калибры, определите номинальный размер, поле допуска и предельные отклонения размеров детали.

2. Контроль изделия гладкими калибрами.

2.1. Изучите чертеж контролируемого изделия, сделать его эскиз, укажите контролируемый размер и поле допуска.

2.2. По ГОСТ 25347 - 82 определите предельные отклонения контролируемого размера, проставьте их на эскизе изделия.

2.3. Постройте схему контроля изделия калибрами ПР и НЕ.

2.4. Выберите калибры для контроля указанных размеров изделия, запишите их наименование и маркировку.

2.5. Калибры и приборы протрите чистой тканью.

2.6. Тщательно осмотрите калибры.

2.7. Произведите контроль изделия калибрами. Контроль каждого размера следует производить последовательно у всех изделий.

2.8. Результаты контроля калибрами запишите в таблицу отчета. Для каждого контролируемого элемента изделия укажите его годность.

2.9. После контроля всех размеров дайте общее заключение о годности изделия. Годным считается то изделие, все размеры которого выполнены правильно.

При контроле гладкими калибрами размер изделия считается годным, если калибр ПР проходит, а калибр НЕ не проходит в изделие.

Брак окончателен, если калибр ПР проходит и калибр НЕ проходит.

2.10. После окончания работы смажьте антикоррозионной смазкой измерительные поверхности калибров и изделий, приведите в порядок рабочее место.

Контрольные вопросы:

1. Что называют калибрами?

2. Какие калибры называют предельными и нормальными?

3. Для чего служат контрольные калибры?

4. Перечислите виды гладких калибров для контроля отверстия и вала?

5. Как определяется годность изделия при контроле гладкими калибрами?

6. Можно ли определить размер изделия с помощью гадкого калибра?

7. Маркировка гладких калибров?

8. Какие требования предъявляются к конструкции и материалам калибров?

9. Меры повышения долговечности калибров?

10.Как следует проверять отверстие и вал калибрами?

11.Как следует проверять изделие нормальными калибрами?

12.Как производится контроль глубин и высот уступов изделия?

13.Какие допуски установлены на изготовление гладких калибров?

14.Какие отклонения установлены на износ гладких калибров?

15.Какие предельные размеры контролируют калибр - пробки ПР и НЕ?

16.Какие предельные размеры контролируют калибр - скобы ПР и НЕ.

ж) з) и)

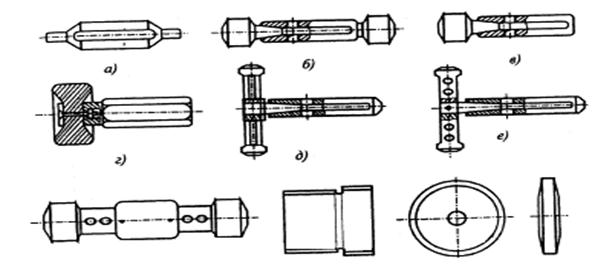

Рисунок 1.5- Основные конструкции калибров – пробок для контроля отверстий и контрольные калибры к скобам:

а) пробка двухсторонняя со вставками (  1 – 6 мм); б) пробка двухсторонняя со вставками (

1 – 6 мм); б) пробка двухсторонняя со вставками (  3 – 50 мм); в) пробка односторонняя проходная (

3 – 50 мм); в) пробка односторонняя проходная (  52 – 75 мм); г) пробка штампованная проходная (непроходная) с насадками (

52 – 75 мм); г) пробка штампованная проходная (непроходная) с насадками (  52 – 100 мм); д) пробка проходная (непроходная) неполная штампованная (

52 – 100 мм); д) пробка проходная (непроходная) неполная штампованная (  102 – 160 мм); е) пробка проходная (непроходная) неполная (

102 – 160 мм); е) пробка проходная (непроходная) неполная (  102/75 – 300 мм); ж) пробка проходная (непроходная) неполная с накладками (

102/75 – 300 мм); ж) пробка проходная (непроходная) неполная с накладками (  160 – 360 мм); з) пробка односторонняя листовая (

160 – 360 мм); з) пробка односторонняя листовая (  52 – 360 мм); и) шайба полная (

52 – 360 мм); и) шайба полная (  18 – 100 мм).

18 – 100 мм).

Рисунок 1.6- Основные конструкции калибров-скоб для контроля валов: а) скоба составная (  1 – 6 мм); б) скоба составная двусторонняя (

1 – 6 мм); б) скоба составная двусторонняя (  1 – 6 мм); в) скоба листовая двухсторонняя (

1 – 6 мм); в) скоба листовая двухсторонняя (  3 – 10 мм); г) скоба листовая односторонняя (

3 – 10 мм); г) скоба листовая односторонняя (  100 – 260 мм); д) скоба штампованная двусторонняя (

100 – 260 мм); д) скоба штампованная двусторонняя (  10 – 100 мм); е) скоба с пластинами твердого сплава (

10 – 100 мм); е) скоба с пластинами твердого сплава (  10 – 180 мм); ж) калибр-кольцо проходной (непроходной).

10 – 180 мм); ж) калибр-кольцо проходной (непроходной).