Способы литья

Способ литья в оболочковые формы основан на получении разовых полуформ и стержней в виде оболочек толщиной 6…10 мм.

Их изготавливают путем отверждения на металлической оснастке слоя смеси, в которой связующее вещество при нагреве вначале расплавляется, а затем затвердевает (необратимо), придавая оболочке высокую прочность. Технология литья в оболочковые формы включает ряд операций, выполнение которых при литье данным способом имеет ярко выраженные особенности.

К ним относятся: приготовление специальной песчано-смоляной смеси; формирование на модельной оснастке тонкостенных оболочковых форм и стержней; сборка форм и их подготовка к заливке.

Для приготовления оболочковых форм выпускают специальное связующее, представляющее собой смеси фенолформальдегидной смолы с катализатором отверждения смолы, вводимым в количестве 7… 8%.

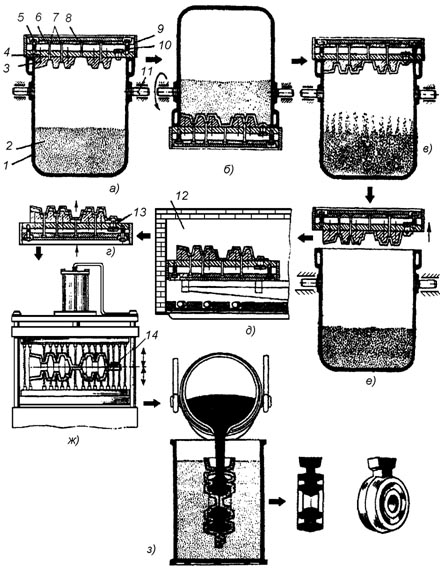

Предварительное формирование оболочки наиболее часто производят, используя поворотный бункер 1, в который засыпают песчано-смоляную смесь 2 (рис. 19, а). На верхнюю часть бункера, снабженную кольцевым каналом 3 для подачи охлаждающей воды, устанавливают моделями вниз и закрепляют нагретую до 200…240 oС металлическую модельную плиту 4. На ней закреплена с помощью четырех направляющих колонок 5 плита 6 толкателей 7. Толкатели, равномерно распределенные по всей плите, выходят на рабочую поверхность, как модели, так и модельной плиты. Их фиксируют специальными хвостовиками в гнездах плиты 6 и закрепляют в ней прижимной плитой 8. Модельная плита с выталкивающим устройством помещена в корпус 9. Для фиксации плиты толкателей в исходном положении на направляющих колоннах 5 установлены пружины 10.

Рис.19. Технология литья в оболочковые формы

Для предварительного формирования оболочки бункер 1, снабженный цапфами 11 и поворотным механизмом, поворачивают на 180о и формовочный материал падает на горячую модельную плиту (рис.19, б), уплотняясь под действием гравитационных сил. В прилегающем к плите слое смеси смола плавится (при температуре 95-115 oС), смачивая зерна песка, а затем начинает полимеризоваться, загустевая и отверждаясь по мере прогрева до более высокой температуры. За 30…40 с выдержки смола успевает оплавиться в слое толщиной около 10 мм.

Слой остается на модельной плите после поворота бункера в исходное положение (рис19, в) и сброса на дно бункера не прореагировавшей, сохранившей свои начальные свойства и пригодной для последующего использования части смеси.

Теперь модельную плиту со сформированной оболочковой полуформой снимают с бункера (рис.19, г) и подают в печь 12 (рис.19, д), где при температуре 300-400 oС за 90…120 с заканчивается полимеризация, и смола приобретает высокую технологическую прочность. Затем готовую оболочковую полуформу снимают с модельной плиты (рис.19, е) и соединяют с другой полуформой (например, склеиванием) на специальном пневмопрессе (рис.19, ж). Для исключения прорыва расплава, формы с вертикальным разъемом обычно заформовывают (рис.19, з) в опорный наполнитель (песок, дробь и т.п.). Формы небольшой высоты с горизонтальным разъемом в большинстве случаев не заформовывают и заливают на поддонах с песчаной постелью. В оболочковые формы получают отливки практически из любых промышленных сплавов массой до 200…300 кг.

Преимущества литья в оболочковые формы по сравнению с литьем в песчано-глинистые разовые формы заключаются в следующем:

- уменьшение параметров шероховатости поверхности и существенное улучшение внешнего товарного вида отливок;

- возможность получения отливок с тонким и сложным рельефом, а также толстостенных отливок с литыми каналами малых сечений;

- уменьшение трудоемкости ряда операций технологического процесса (приготовление смеси, изготовление формы, очистка отливок и пр.);

- сокращение в 8…10 раз и более объема переработки и транспортирования формовочных материалов;

- уменьшение металлоемкости формовочного оборудования.

Кроме того, для литья в оболочковые формы характерна меньшая жесткость с оболочки, что следует рассматривать как достоинство метода в сравнении методами литья в кокиль.

Основные недостатки метода литья в оболочковые формы:

- относительно высокая стоимость смоляного связующего;

- сложность модельной и стержневой оснастки;

- повышенное выделение вредных химических веществ в ходе термического разложения смоляного связующего;

- недостаточная прочность оболочек при получении тяжелых отливок;

- склонность к появлению некоторых специфических видов дефектов, сопровождающих низкую газопроницаемость литейной формы.

Литьё по выплавляемым моделям. Сущность литья по выплавляемым моделям сводится к изготовлению отливок заливкой расплавленного металла в разовую тонкостенную неразъёмную литейную форму, изготовленную из жидкоподвижной огнеупорной суспензии по моделям разового использования (разовые выплавляемые модели изготовляют из легко плавких компонентов - парафин, жирные кислоты и др.) с последующим затвердеванием залитого металла, охлаждением отливки в форме и извлечение её из формы (рис. 20).

сжатый воздух

сжатый воздух

Рис.20. Последовательность операций процесса литья по выплавляемым моделям: 1 – изготовление моделей в пресс-форме; 2 – сбор моделей в модельный блок на металлический стояк; 3 – нанесение на модельный блок огнеупорной суспензии; 4 - обсыпка слоя суспензии зернистым материалом в кипящем слое

Отличительными особенностями литья по выплавляемым моделям являются низкая теплопроводность и высокая начальная температура формы, что значительно снижает скорость отвода теплоты от залитого металла и способствует улучшению наполняемости полости формы, но одновременно приводит к укрупнению кристаллического строения и к появлению усадочных раковин и пористости в стенках толщиной 6…8 мм.

Керамическая суспензия позволяет точно воспроизвести контуры модели, а образование неразъёмной литейной формы с малой шероховатостью поверхности способствует получению отливок с высокой точностью геометрических размеров и тоже с малой шероховатостью поверхности, что значительно снижает объём механической обработки отливок. Припуск на механическую обработку составляет 0,2…0,7 мм.

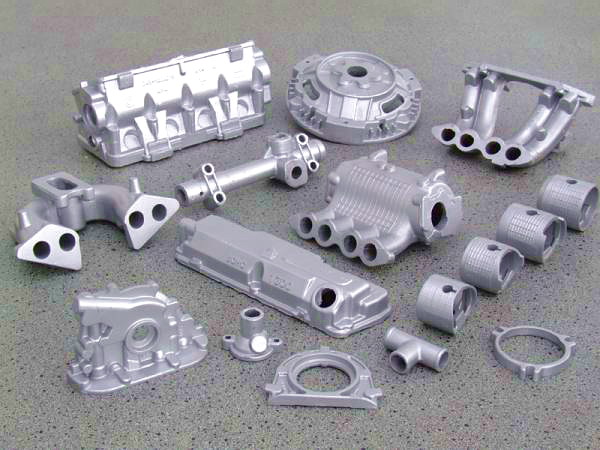

Заливка расплавленного металла в горячие формы позволяет получать сложные по конфигурации отливки с толщиной стенки 1…3 мм и массой от нескольких граммов до нескольких десятков килограммов из жаропрочных труднообрабатываемых сплавов (турбинные лопатки), коррозионно-стойких сталей (колёса для насосов), углеродистых сталей в массовом производстве (в авто- и приборостроении, других отраслях машиностроения) рис.21; рис. 22.

Рис.21. Отливки, полученные методом литья по выплавляемым моделям

Рис.22. Литьё по выплавляемым моделям

Литьё в кокиль.Сущность кокильного литья заключается в изготовлении отливок заливкой расплавленного металла в многократно используемые металлические литейные формы – кокили с последующим затвердеванием залитого металла, охлаждением отливки и извлечением её из полости формы (рис. 23).

Рис.23. Литьё в металлический кокиль: 1 – стержень; 2 – кокиль; 3 - отливка

Отличительные особенности литья в кокиль состоит в том, что формирование отливки происходит в условиях интенсивного теплового взаимодействия с литейной формой, т. е. залитый металл и затвердевающая отливка охлаждаются в кокиле с большой скоростью, чем в песчаной форме; кокиль практически не податлив и более интенсивно препятствует усадке отливки, что затрудняет извлечение её из кокиля, а также может приводить к короблению и трещинам в отливках; физико-химическое взаимодействие отливки и кокиля минимально, что способствует повышению качества поверхностного слоя отливки.

Кокили– металлические формы – изготовляют литьём, механической обработкой и другими методами из серого чугуна (СЧ 15, СЧ 20 и др.), стали (10Л, 15Л, 20Л и др.) и других материалов. Стержни и различные вставки выполняют из легированных сталей (30ХГС, 35ХГСА и др.) так как элементы кокиля работают в условиях воздействия высоких температур и механических нагрузок.

Все операции технологического литья в кокиль механизированы и автоматизированы. Кокильное литьё применяют в массовом и серийном производствах для получения отливок из чугуна, стали и сплавов цветных металлов с толщиной стенок 3…100 мм, массой от нескольких граммов до нескольких сотен килограммов (рис.24).

При литье в кокиль сокращается расход формовочной и стержневой смесей. затвердевание отливок происходит в условиях интенсивного отвода тепла из залитого металла, что обеспечивает более высокие плотность металла и механические свойства, чем у отливок, полученных посредством песчаных форм. Отливки, изготовленные литьём в кокиль, отличаются высокой геометрической точностью размеров и малой шероховатостью поверхности, что снижает припуски на механическую обработку вдвое по сравнению с литьём в песчаные формы. Этот способ литья высокопроизводителен.

Недостаткикокильного литья – высокая трудоёмкость изготовления кокилей, их ограниченная стойкость, трудность изготовления сложных по конфигурации отливок.

Рис.24. Отливки, полученные литьём в кокиль

Центробежное литьё.При центробежном литье сплав заливают во вращающиеся формы; формирование отливки осуществляется под действием центробежных сил, что обеспечивает высокие плотность и механические свойства отливки (рис. 25).

Рис.25. Шпиндельная машина для изготовления отливок центробежным литьём:

1 – жёлоб; 2 – крышка; 3 – защитный кожух; 4 – форма; 5 – система охлаждения; 6 – шпиндель; 7 – шкив; 8 – станина; 9 – бетонное основание; 10 – электродвигатель; 11 – клиноремённая передача

Центробежным литьём отливки изготовляют в металлических, песчаных, оболочковых формах и формах для литья по выплавляемым моделям на центробежных машинах с горизонтальной или вертикальной осью вращения.

Металлические формы – изложницы изготовляют из чугуна и стали. Толщина изложницы обычно в 1,5…2 раза больше толщины отливки. В процессе литья изложницы с наружи охлаждают водой или воздухом. На рабочую поверхность изложницы наносят теплозащитные покрытия для увеличения срока их службы. Перед началом работы изложницы подогревают до температуры 200оС.

Преимущества центробежного литья – получение внутренних полостей трубных заготовок без применения стержней; большая экономия сплава за счёт отсутствия литниковой системы; возможность получения двухслойных заготовок, что достигается поочерёдной заливкой в форму различных сплавов (сталь и чугун, чугун и бронза и т.д.).

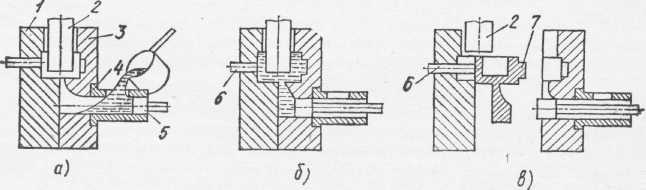

Литьё под давлением.Сущность литья под давлением заключается в изготовлении отливок в металлических формах (пресс-формах) заполнением расплавом под действием внешних сил. Затвердевание отливки протекает под избыточным давлением или при охлаждении водой. После охлаждения отливку извлекают из пресс-формы (рис. 26; рис. 27).

На машинах с горизонтальной камерой прессования порцию расплавленного металла заливают в камеру прессования (рис.26, а), который плунжером 5 под давлением 40…100 МПа подаётся в полость пресс-формы (рис.26, б), состоящей из неподвижной 3 и подвижной 1 полуформы. Внутреннюю полость в отливке получают стержнем 2. После затвердевания отливки пресс-форма раскрывается (рис.26, в), извлекается стержень 2 и отливка 7 выталкивателями 6 удаляется из рабочей полости пресс-формы.

Рис. 26. Схема процесса изготовления отливок на машинах с горизонтально холодной камерой прессования

Рис. 27. Изделия, полученные методом литья под давлением

На рис. 28,а показана одна из разновидностей способов непрерывного литья и получаемые различной формы отливки.

Процесс непрерывного литья осуществляется следующим образом. Расплавленный металл из металлоприёмника 1 через графитовую насадку 2 поступает в водоохлаждаемый кристаллизатор 3 и затвердевает в виде отливок 4, которая вытягивается специальным устройством 5. Длинные отливки разрезают на заготовки требуемый длины. Этим способом получают различные отливки (рис. 28,б) с параллельными образующими из чугуна, медных, алюминиевых и других сплавов. Отливки, полученные этим способом, не имеют неметаллических включений, усадочных раковин и пористости благодаря созданию направленного затвердевания сплава.

а б

Рис.28. Схема горизонтального непрерывного лить (а) и образцы отливки (б)

Отличительные особенности литья под давлением:

· значительное давление на расплав (100 МПа и более) обеспечивает высокую скорость высокую скорость движения потока расплава в пресс-форме (0,5…120 м/с). Это позволяет получать отливки с толщиной стенки менее 1 мм;

· высокая скорость впуска расплава в полость пресс-формы не позволяет воздуху и продуктам разложения смазочного материала полностью удалиться из полости пресс-формы. Для этого используют вакуумирование полости пресс-формы или продувка камеры прессования и полости пресс-формы кислородом до полного удаления воздуха;

· высокая интенсивность теплового взаимодействия между расплавом, отливки и пресс-формой способствует изменению структуры в поверхностных слоях отливки, повышению её прочности и т.д.;

· для уменьшения усадочной пористости используется подпрессовка в конечный момент прессования, вследствие чего повышаются механические свойства материала отливок, и возрастает их герметичность;

· при литье под давлением температуру заливки сплава выбирают на 10…20оС выше температуры ликвидуса, а пресс-форму нагревают до температуры 120…320оС.

Литьё под давлением используют в массовом и крупносерийном производствах отливок с минимальной толщиной стенок 0,8 мм, с высокой точностью размеров и малой шероховатостью поверхности благодаря точной обработке и тщательному полированию рабочей полости пресс-формы; без механической обработки или с минимальными припусками, что резко сокращает объём механической обработки отливок; с высокой производительностью процесса.

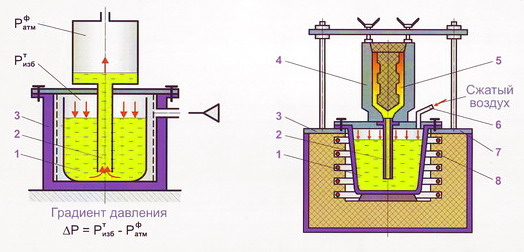

На рис. 29 показана схема промышленной установки литья под низким давлением в металлическую форму.

Рис. 29. Схема и установка для литья под низким давлением:

1 – тигель с расплавленным металлом; 2 – металлопровод; 3 – камера тигля; 4 – металлическая форма; 5 – отливка; 6 – воздухопровод; 7 – герметизирующая крышка; 8 - нагреватели

Недостатки литья под давлением – высокая стоимость пресс-форм и оборудования; ограниченность габаритных размеров и массы отливок; наличие воздушной пористости в массивных частях отливок, снижающей прочность деталей, и др.

В настоящее время имеются ещё ряд технологий получения отливок:

· литьё под регулируемым давлением (литьё под низким давлением, литьё с противодавлением, литьё вакуумным всасыванием и др.);

· электрошлаковое литьё. Этим способом получают отливки ответственного назначения массой до 300 т: корпуса клапанов и задвижек атомных и тепловых электростанций, коленчатые валы судовых дизелей, корпуса сосудов высокого давления, роторы турбогенераторов и др.

Выбор рационального способа изготовления отливок.Современные требования, предъявляемые к литым заготовкам деталей машин, характеризуются максимальным приближением отливок по форме и размерам к готовым деталям, экономией металла, применением прогрессивных методов литья.

Исходной информацией для выбора способа изготовления отливки являются чертёж детали и технические требования на неё; материал детали; программа выпуска; параметры, по которым осуществляется оптимизация способа получения литой детали, и т.д.