ОПРЕДЕЛЕНИЕ ТОЧНОСТНЫХ ПАРАМЕТРОВ

ДЕТАЛЕЙ ШТАНГЕНИНСТРУМЕНТОМ

Цель работы: ознакомление с конструкцией штангенинструментов и приобретение навыков работы с инструментами.

Оборудование, приборы, инструменты: штангенциркуль ШЦ-I, штангенциркуль ШЦ-II, штангенциркуль ШЦ-III, штангенглубиномер, штангенрейсмас.

Под общим названием "штангенинструмент" объединяется большая группа измерительных средств для измерения и разметки линейных размеров.

Отличительной особенностью этих измерительных средств является то, что в качестве отсчетного устройства используется шкала измерительной линейки (штанга) с делениями через 1 мм, а отсчитывание частей деления на этой основной шкале производится с помощью вспомогательной (дополнительной) шкалы - нониуса.

Нониус, как вспомогательная шкала, имеет небольшое число интервалов (10—20) по сравнению с основной шкалой. Первый штрих нониуса является началом вспомогательной шкалы и одновременно индексом (указателем) значения размера на основной шкале. Если первый штрих (нулевой штрих) нониуса совпадает с каким-либо штрихом основной шкалы, то отсчитывают целое (рис. 2.2, а) значение размера только по основной шкале.

Рис. 2.2. Отсчет по шкале и нониусу

Если же нулевой штрих нониуса не совпадает ни с одним штрихом основной шкалы, то отсчет получается из двух частей. Целое значение размера, кратное 1 мм, берут по основной шкале по ближайшему меньшему значению (слева от нулевого штриха нониуса) и добавляют дробное значение размера по нониусу в зависимости от того, какое деление нониуса совпадает с каким-нибудь делением основной шкалы.

Так, на рис. 2.2, б отсчет равен 40,7 мм, поскольку к нулевому штриху нониуса с левой стороны ближе всего находится штрих основной шкалы с цифрой 4, что означает 4 см, а точно совпадает с делением основной шкалы 7-й штрих нониуса. Поскольку величина отсчета на этом нониусе равна 0,1 мм, то, следовательно, совпадение 7-го штриха нониуса показывает, что дольное значение размера равно 0,7 мм (0,1 × 7), а весь размер равен 40,7 мм.

Величина отсчета по нониусу для штангенинструмента у нас в стране принята 0,1 и 0,05 мм. Ранее выпускали измерительные средства с отсчетом 0,02 мм, но исследования показали, что погрешности при таком отсчете не меньше погрешностей при отсчете 0,05 мм.

При проектировании нониусов устанавливают определенные связи между шкалой нониуса и основной шкалой с учетом следующих закономерностей:

цена деления нониуса с равна цене деления основной шкалы а, разделенной на число делений нониуса n

с = a / n,

длина деления нониуса

b = γa – c,

где γ – модуль нониуса, характеризующий растянутость нониуса относительно основной шкалы.

Длина нониуса

l = nb.

Наиболее распространенными универсальными средствами измерения такого типа являются штангенциркули, штангенглубиномеры и штангенрейсмасы. Отличие их конструктивных форм в зависимости от назначения заключается в конфигурации измерительных поверхностей и их взаимном расположении.

Штангенциркули (рис. 2.3). Конструкцию штангенциркуля, в принципе, можно представить как усовершенствованную конструкцию масштабной линейки. С этой целью на конце линейки 1 (штанга), имеющей шкалу с делениями через 1 мм, находится неподвижная измерительная губка, измерительные поверхности которой перпендикулярны линейке. Вторая измерительная губка находится на рамке 2, перемещаемой по линейке. На этой же рамке находится нониус 4 для отсчета величины перемещения губки на рамке 2. Таким образом, наружный измеряемый размер определяется по расстоянию между измерительными губками, которые имеют плоские измерительные поверхности небольшой ширины. Остальные элементы конструкции имеют вспомогательный характер, облегчая использование штангенциркуля или расширяя область его применения. Так, в штангенциркуле, показанном на рис. 2.3, в, верхние губки предназначены в основном для разметки поверхности и для измерения размеров внутри узких проточек. Устройство 6, называемое микрометрической подачей, предназначено для медленного перемещения рамки по штанге. При пользовании этой микроподачей вспомогательную рамку микроподачи скрепляют со штангой винтом 3а, стопор 3 отпускают и вращением гайки 7 перемешают рамку. Микроподачу в основном используют при установке на штангенциркуле размера для разметки. Большинство штангенциркулей для измерения внутренних размеров имеют либо отдельные измерительные губки (рис. 2.3, а), либо специальные измерительные поверхности основных губок (рис. 2.3, в, г).

Рис. 2.3. Штангенциркули:

а - с раздельными губками для наружных

и внутренних измерений;

б — только для наружных измерений;

в — с разметочными губками (верхние) и губками (нижние) для наружных и внутренних измерений;

в - то же, но без разметочных губок (1 - штанга, 2 - рамка,

3 - зажим рамки, 3а - зажим рамки микроподачи, 4 - нониус,

5 - линейка глубиномера, 6 - микрометрическая подача,

7 - гайка)

У штангенциркулей, показанных на рис. 2.3, в и г, губки для измерения внутреннего размера имеют цилиндрическую поверхность. Размер этих губок в сведенном состоянии обычно бывает b = 10 мм и маркируется на боковой поверхности одной из губок. Если после ремонта этот размер меняется, то изменяется и маркировка, поскольку нулевой отсчет по шкале и нониусу, соответствует наружным измерениям. Поэтому когда отсчитывают размер при внутренних измерениях, к отсчету по шкале и нониусу штангенциркуля необходимо добавить значение размера губок для внутренних измерений (т. е. размер, указанный на одной из губок).

Типоразмеры штангенциркулей охватывают диапазон измерений до 2000 мм. Однако наиболее распространены штангенциркули с диапазоном измерений от 0 до 125 (или 140) мм (рис. 2.3, а, б) и с диапазоном измерений от 0 до 320 (200 или 250) мм (рис. 2.3, в, г). Штангенциркули первого типа обычно имеют отсчет по нониусу 0,1 мм, а второго — как 0,1, так и 0,05 мм. Штангенциркули с большим диапазоном измерения обычно имеют величину отсчета 0,1 мм. Практически штангенциркули для размеров свыше 500 мм не выпускаются, хотя и известны.

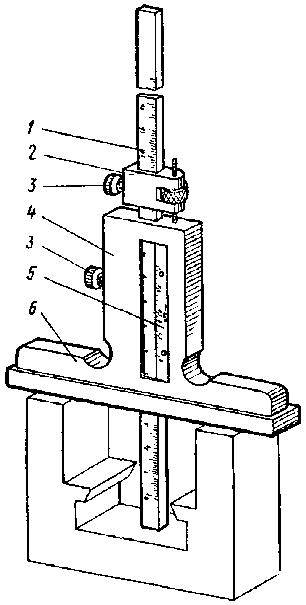

Штангенглубиномеры (рис. 2.4). На общей базе штанги и нониуса конструкция этого измерительного средства приспособлена для измерения глубин отверстий, пазов, высоты уступов и т. д.

Рис. 2.4. Штангенглубиномер

Основанием штангенглубиномера является рамка 4, снабженная снизу опорой 6 с измерительной поверхностью (рис. 2.4). Сквозь рамку проходит штанга со шкалой 1 и измерительной поверхностью на торце. Штанга 1 расположена и передвигается перпендикулярно измерительной поверхности опоры 6. Нониус 5 нанесен на отдельной пластине и укреплен в рамке 4 параллельно шкале штанги. Микрометрическая подача 2 рамки (3 – зажим) на штангенглубиномере такая же как и на штангенциркуле ШЦ-II.

Типоразмеры штангенглубиномеров обычно охватывают диапазон измерений не более 500 мм. При большом диапазоне измерений отсчет по нониусу чаще всего составляет 0,1 мм, на меньших пределах (200, 300 мм) отсчет составляет 0,05 мм.

Штангенрейсмасы (рис. 2.5). Основное назначение этого устройства - разметка деталей, но оно может быть использовано для измерения высоты деталей.

Рис. 2.5. Штангенрейсмас

Конструкция штангенрейсмаса приспособлена для разметки и измерений от плоской поверхности, на которой размещаются как штангенрейсмас, так и размечаемая или измеряемая деталь (часто говорят, что "штангенрейсмас предназначен для работы от плиты"). Опорной деталью штангенрейсмаса является основание 6 (рис. 2.5), в котором укреплена штанга 1 со шкалой, расположенная перпендикулярно опорной плоскости основания. По штанге передвигается рамка 4 с выступом для крепления ножек, а в ней параллельно шкале штанги размещен нониус 5.

Микроподача 2 рамки (3 – зажим) здесь применена такая же, как и на штангенциркуле ШЦ-II и штангенглубиномере. На выступе рамки с помощью державки 7 закрепляются ножки: измерительная 8 или разметочная 9. Шкалы штанги и нониуса штангенрейсмасов выполняют такие же, как и на штангенциркулях и штангенглубиномерах.

Типоразмеры штангенрейсмасов охватывают диапазон до 2500 мм, но наиболее распространены для размеров до 250, 400 мм при отсчете 0,05 мм. Штангенрейсмасы больших размеров изготовляют значительно реже, и они имеют отсчет 0,1 мм.

Погрешности измерения штангенинструментом. Погрешность измерения зависит в значительной мере от величины отсчета и значения измеряемого размера. Погрешность измерения штангенциркулем наружных размеров до 500 мм при величине отсчета 0,05 мм будет составлять 0,1 мм (т. е. равна удвоенному значению величины отсчета). При измерении внутренних размеров тем же штангенциркулем погрешность измерения составляет 0,15—0,25 мм для этого же диапазона размеров. При измерении штангенциркулем с отсчетом 0,1 мм наружных размеров в том же диапазоне, т. е. до 500 мм, погрешность составляет 0,15—0,25 мм, а для внутренних размеров 0,2—0,3 мм.

Погрешность измерения штангенглубиномером с отсчетом 0,05 мм глубин до 300 мм составляет 0,1—0,15 мм, а при отсчете 0,1 мм - 0,2 - 0,3 мм.

Необходимо обратить внимание на то, что указаны погрешности измерения, а не погрешности измерительного средства.

Погрешность только самого штангенинструмента в условиях его поверки, т. е. погрешность, которая нормируется, будет меньше (обычно не более величины отсчета). Но погрешность при поверке — это частный случай погрешности измерения.

Планирование измерений

При планировании измерений выбирают оптимальное число точек или кривых измерения, поскольку слишком большое число измерений приводит к удорожанию и усложнению эксперимента и может не дать новых сведений, а заниженное число измерений не позволяет надежно оценить выбранную точность метода или средства измерений. Используя математическое доказательство подобия, правомерность сравнения и моделирование процессов измерения и число предварительных наблюдений, заведомо меньшее, чем требуемое, можем вычислить необходимое число наблюдений.

Определение наименьшего числа измерений для достижения заданной точности измерения проводится согласно

п. 2.1.2.

Погрешности, допускаемые при измерении линейных размеров должны соответствовать стандартам.

Задание

Лабораторная работа включает в себя четыре этапа, выполняемые под руководством преподавателя и лаборанта:

1) Ознакомиться с устройством и методикой измерений штангенинструментом;

2) Определить числовые значения основных метрологических характеристик инструмента;

3) Спланировать измерения с целью выбора их оптимального количества;

4) Провести измерения заданных размеров деталей штангенинструментом.

Порядок выполнения работы

Лабораторная работа выполняется в соответствии с пунктами задания.

Содержание отчета

В отчете указывается цель работы и задание, список используемого для выполнения работы оборудования, инструментов и их назначение. Метрологические характеристики штангенинструментов представляются в виде таблицы 2.1.

Таблица 2.1

Метрологические характеристики инструментов

| Название основных метрологических характеристик | Штангенциркуль | Штанген- глубиномер | Штангенрейс-мас |

| Пределы измерений | |||

| Цена деления основной шкалы | |||

| Модуль нониуса | |||

| Точность измерения (отсчета) | |||

| Результат проверки ноль-пункта |

Оформляется эскиз детали и схема измерения. Приводятся результаты всех измерений, расчеты по определению оптимального числа измерений, оценка абсолютной и относительной погрешности измерения.

Вопросы для самоконтроля

1) Что относится к средствам измерений, применяемым в машиностроении;

2) Перечислить универсальные измерительные инструменты;

3) Для каких измерений применяется штангенинструмент;

4) Что такое нониус;

5) Как производится расчет нониуса;

6) Какие типы штангенциркулей вы знаете и чем они отличаются;

7) Для каких работ применяются штангенглубиномеры;

8) Для каких работ применяются штангенрейсмасы;

9) Как выбирается оптимальное число измерений;

10) Какие метрологические характеристики рассматриваются у штангенинструментов.

2.2.2. Лабораторная работа № 2

ОПРЕДЕЛЕНИЕ ГЕОМЕТРИЧЕСКОЙ ТОЧНОСТИ

И РАЗМЕРОВ ДЕТАЛЕЙ МИКРОМЕТРИЧЕСКИМИ

ИНСТРУМЕНТАМИ

Цель работы: ознакомление с конструкцией микрометрического инструмента - гладкими микрометрами, микрометрическими нутромерами, микрометрическими глубиномерами и приобретение навыков измерения ими.

Оборудование, приборы, инструменты: гладкий микрометр, микрометрический глубиномер, микрометрический нутромер, стойка, установочные меры, выполненные в виде цилиндров с отверстием и плоскими измерительными торцами, установочная мера в виде скобы для установки микрометрического нутромера на нуль, набор концевых мер, державка с боковинами, комплект удлинителей.

Общие положения

Микрометрические инструменты относятся к группе универсальных измерительных приборов и инструментов. Они предназначены для абсолютных измерений наружных и внутренних размеров глубин и высот деталей.

Наиболее распространенными видами микрометрических инструментов являются: микрометры; микрометрические нутромеры; микрометрические глубиномеры.

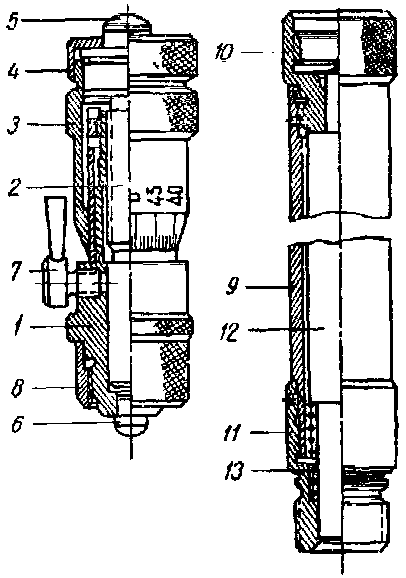

Микрометром называется измерительное средство с корпусом в виде скобы и двухточечной схемой измерения, в котором перемещение одной из точек определяется с помощью резьбовой пары - винта и гайки.

Схема и конструкция микрометра. В корпусе микрометра в виде скобы 1 (рис. 2.6, позиции на рис. а, б, в общие) заключены неподвижная пятка 2, которая реализует неподвижную точку в двухточечной схеме измерения, и гайка 6 резьбовой пары. С гайкой 6 соединен неподвижно стебель 3. Винт 4 скреплен с барабаном 5, на конце узла винт - барабан находится устройство 7, обеспечивающее измерение с определенным усилием. На стебле 3 вдоль оси проведена сплошная линия 8 (рис. 2.6, в), которая используется для отсчета целых оборотов винта 4 и вместе с ним и барабана 5. Полные обороты отсчитывают при совпадении нулевой отметки на барабане 5 с линией 8 на стебле 3. На барабане 5 на скошенной поверхности нанесены деления 10, служащие для отсчета части полного оборота винта 4 и барабана 5. Число таких делений зависит от шага резьбы.

Рис. 2.6. Микрометр гладкий (завод "Калибр"):

а – схема;

б – конструкция для диапазона измерения 0 – 25 мм;

в – отсчет по шкале на стебле и барабане; г – "трещотка"

Наиболее часто шаг резьбы делают равным 0,5 мм и тогда на барабане наносят 50 интервалов, т. е. при повороте на один интервал осевое перемещение винта (барабана) будет равно 0,5 / 50 = 0,01 мм.

Деления на барабане выполняют такую же функцию, как и деления нониуса, и также позволяют отсчитывать дробные значения по основной шкале, наносимой на стебле микрометра и имеющей интервал деления, равный шагу резьбы (т. е. наиболее часто цена деления шкалы составляет 0,5 мм). На стебле при шаге резьбы 0,5 мм штрихи шкалы наносят для удобства отсчета с двух сторон от осевой линии.

На рис. 2.6, в нижние деления 11 соответствуют значению с окончаниями 1 мм и оцифрованы через 5 делений и верхние 9 с окончанием на 0,5 мм, а на той и на другой части шкалы интервалы между штрихами равны 1 мм. Винт, используемый в микрометрах или других устройствах, служащий для определения величины перемещения или для измерения, или установки размера называют микрометрическим винтом или сокращенно микровинтом. Резьбовую пару для указанных случаев применения также часто называют сокращенно микропарой.

В конструкции микропары для обеспечения беззазорного соприкосновения резьбы винта и гайки предусмотрена регулировка, которая осуществляется деформацией гайки 6. Для этого гайка 6 обычно имеет несколько пазов, проходящих вдоль оси (разрезная гайка). Часто наружную поверхность ее делают в виде конуса, а на цилиндрической поверхности гайки нарезают резьбу. При вращении регулировочной гайки 13 ее конусная поверхность через конусную поверхность гайки 6 сжимает гайку или отпускает в зависимости от направления вращения гайки 13. Устройство 7, создающее измерительное усилие, обычно бывает двух принципов действия: в виде трещотки или в виде фрикциона. Трещотка (рис. 2.6, г) представляет собой храповой механизм. На одной торцовой поверхности втулки, скрепленной с микровинтом, имеются зубцы, на другой поверхности, за которую вращается винт, установлен подпружиненный цилиндр со скосом ("зуб"). При вращении в направлении соприкосновения измерительных поверхностей с деталью или между собой поджим этих поверхностей будет происходить с усилием, обеспечиваемым пружиной, поджимающей зуб. При дальнейшем вращении храповой механизм проскальзывает и раздается характерный треск, когда зуб соскальзывает со скосов. В некоторых механизмах используется фрикционная пара, в которой измерительное усилие обеспечивается усилием поджима фрикционных поверхностей.

В конструкциях микрометров существует большое разнообразие конструкций стопорных устройств 12, например в виде втулки и винта (рис. 2.6, б), цанг и других устройств. Микровинт 4, барабан 5 и трещотка 7 обеспечивают возможность установки микрометра на нулевое деление. В этом случае сводятся до соприкосновения измерительные поверхности. При раскреплении трещотки 7 с барабаном 5 последний поворачивается относительно винта 4 до совмещения нулевого деления барабана 5 и стебля 3.

Наибольшее распространение имеют и наиболее часто применяются на производстве гладкие микрометры (см. рис. 2.6). Типоразмеры микрометров в значительной мере предопределяются длиной микровинта, обеспечивающего диапазон измерений. Установлено, что оптимальной длиной резьбы микровинта является длина 25 мм. Поэтому обычно типоразмеры микрометров изготовляют с диапазоном измерения через 25 мм, т. е. 0 – 25, 25—50, 50—75, 75—100 и т. д. Наибольший размер, измеряемый микрометрами, обычно 600 мм. У микрометра для размеров свыше 100 мм диапазон измерений обычно составляет не 25 мм, а 100 мм, что достигается перестановкой неподвижных пяток или эти пятки делают сменными. Отсчитывать размер на этих микрометрах непосредственно по микропаре можно только в пределах 25 мм.

Все микрометры, кроме тех, у которых измерение начинается от нуля, снабжаются так называемыми установочными мерами, представляющими собой цилиндр, у которого размер между торцовыми поверхностями равен нижнему пределу измерения микрометра (например, микрометр с диапазоном измерения 75—100 мм имеет установочную меру размером 75 мм). С помощью этой меры микрометр устанавливают на начало отсчета (на ноль).

Погрешности измерения микрометром. В общем случае погрешность измерения микрометром возникает от погрешности микрометра, установочной меры или блока концевых мер, отклонений от параллельности измерительных поверхностей, разгиба скобы под действием усилия, погрешности от отсчета показаний, погрешности от температурных и контактных деформаций. Погрешность от микрометра обычно нормируется равной от 4 до 10 мкм в зависимости от диапазона измерений при поверке по концевым мерам длины.

Микрометрический нутромер(штихмас) предназначается для измерения внутренних размеров деталей.

Рис. 2.7. Микрометрический нутромер

Он отличается от микрометра отсутствием скобы, а также некоторыми конструктивными особенностями: отсутствием трещотки (усилие измерения регулируется контролером), наличием на обоих концах головки сферических измерительных наконечников.

Микрометрический нутромер (рис. 2.7) имеет стебель 1, в отверстии которого располагается микрометрический винт 2. На винт насажен барабан 3 с установочной гайкой 4. Конец микрометрического винта 5 имеет сферическую форму и служит одной измерительной поверхностью. Вторую измерительную поверхность образует наконечник 6, запрессованный в отверстие стебля. Стопор 7 закрепляет микрометрический винт в определенном положении.

Микрометрические нутромеры изготовляются с пределами измерения 50 - 75, 75 - 175, 75 - 600, 150 - 1250, 800 - 2500, 1250 - 4000, 2500 - 6000 и 4000 - 10000 мм. У нутромеров с нижним пределом измерения 50 и 75 мм длина шкалы стебля микрометрической головки 13 мм, у нутромеров с нижним пределом измерения свыше 75-25 мм. Расширение пределов измерения до указанных выше значений достигается за счет набора удлинителей, прилагаемых к каждому инструменту.

Так, нутромер с пределами измерения 75-175 мм имеет следующие удлинители: 13, 25 и 50 мм. Удлинители соединяются с головкой при помощи резьбы. Они состоят из трубки 9 и соединительных муфт 10 и 11. В отверстия муфт входит стержень 12, имеющий на концах сферические поверхности. Пружина 13 отжимает стержень к муфте 10. Поэтому в нерабочем положении его сферический наконечник не выступает за пределы муфты, это предохраняет его от повреждения. Для увеличения пределов измерения нутромером со стебля свинчивают предохранительную гайку 8 и на ее место навинчивают муфту 10 удлинителя. При этом стержень 12 сжимает пружину и измерительная поверхность его выходит наружу. При необходимости большего увеличения пределов измерения на муфту 11 устанавливается следующий удлинитель. Поскольку касание микрометрической головки с удлинителем, а также удлинителей между собой происходит по сферическим поверхностям, неточности резьбы, по которой происходит соединение, не влияют на результаты измерения.

Отсчет размера у нутромера производится так же, как и у микрометра. При наличии удлинителей необходимо добавлять к показаниям шкалы размеры удлинителей, которые маркируются на их боковой поверхности. Установка и проверка штихмаса производится по специально прилагаемой к нему установочной скобе, изготовленной по наименьшему предельному размеру.

Погрешность измерения микрометрическими нутромерами зависит от ряда составляющих, которые имеют место для всех нутромеров: совмещения линии измерения в плоскости, перпендикулярной оси измеряемого отверстия; совмещения линии измерения в плоскости, проходящей через ось; динамики процесса совмещения линии измерения; настройки прибора. Дополнительная погрешность возникает от усилия свинчивания удлинителей.

Погрешность нутромера обычно нормируется в зависимости от измеряемого размера от 0,006 (для размеров 50-125 мм) до 0,180 мм (для размера 4000 - 10000 мм). Погрешность измерения микрометрическими нутромерами при измерениях размеров от 50 до 500 мм можно обеспечить не более 0,015-0,030 мм при настройке по установочной мере и 0,01-0,02 мм при аттестации собранного нутромера.

Микрометрические глубиномеры (рис. 2.8) служат для измерения глубины отверстий, пазов, выточек, уступов и т. д.

Рис. 2.8. Микрометрический глубиномер

Основанием микрометрического глубиномера является поперечина 5, в которую запрессован стебель 3 со шкалой. В стебле 3 запрессована микрогайка, а в нее ввинчен микровинт, совместно они образуют такую же микропару, как и в микрометре гладком. На микровинте укреплен барабан 2 со шкалой, а на барабане расположена трещотка 1. Требуемое во время измерения положение микровинта закрепляется стопором 4.

При вращении барабана 2 вместе с ним вращается микровинт и ввинчивается в микрогайку, причем выдвигается из основания на требуемую глубину. Глубиномер устанавливается на "0" по установочным мерам-втулкам 6 на плоской стеклянной пластине или другой точной плоской поверхности.

В торце микровинта выполнено отверстие, в которое вставляются сменные измерительные стержни 7. Особенность микрометрического глубиномера в том, что числовые значения штрихов шкалы стебля расположены, уменьшаясь при удалении барабана от основания 5, так как соответственно уменьшаются размеры глубины измеряемого уступа. Это противоположно расположению цифр на шкале стебля гладкого микрометра. Числа значений штрихов на барабане микрометрического глубиномера также расположены противоположно числам и шкале барабана гладкого микрометра.

Пределы измерения глубиномером обычно до 100 мм, иногда до 200 мм.

Задание

Лабораторная работа включает в себя шесть этапов, выполняемые под руководством преподавателя и лаборанта:

1) Ознакомиться с устройством и методикой измерений микрометрическими инструментами;

2) Определить числовые значения основных метрологических характеристик инструмента;

3) Спланировать измерения с целью выбора их оптимального количества;

4) Провести измерения заданных размеров деталей микрометрическими инструментами;

5) С помощью микрометра и микрометрического нутромера провести измерения размеров для установления отклонений формы в продольном и поперечном сечениях у деталей типа валов и втулок;

6) С помощью микрометрического глубиномера провести измерения размеров для установления отклонений расположения поверхностей ступенчатой детали.

Порядок выполнения работы

Лабораторная работа выполняется в соответствии с пунктами задания.

Содержание отчета

В отчете указывается цель работы и задание, список используемого для выполнения работы оборудования, инструментов и их назначение. Метрологические характеристики микрометрических инструментов представляются в виде таблицы.

Оформляется эскиз детали и схема измерения. Приводятся результаты всех измерений, расчеты по определению оптимального числа измерений, оценка абсолютной и относительной погрешности измерения, результаты выявления отклонений формы и расположения на исследованных деталях. Дать заключение о годности деталей.

Таблица 2.2

Метрологическая характеристика инструментов

| Наименование инструмента | Завод изготовитель | Пределы измерения | Цена деления | |

| на стебле | на барабане | |||

Вопросы для самоконтроля

1) Перечислить микрометрические измерительные инструменты;

2) Для каких измерений применяется микрометр;

3) Для каких измерений применяется микрометрический нутромер;

4) Для каких измерений применяется микрометрический глубиномер;

5) Чем определяется цена деления микрометрических инструментов;

6) Как проводится проверка ноль-пункта микрометрических инструментов;

7) По каким показателям дается заключение о годности детали;

8) Какие метрологические характеристики рассматриваются у микрометрических инструментов.

2.2.3. Лабораторная работа № 3

ОПРЕДЕЛЕНИЕ ГЕОМЕТРИЧЕСКОЙ ТОЧНОСТИ

И РАЗМЕРОВ ДЕТАЛЕЙ МЕХАНИЧЕСКИМИ ПРИБОРАМИ

Цель работы: ознакомление с конструкцией механических приборов – индикатором часового типа, индикаторной и рычажной скобами, рычажным микрометром, индикаторным нутромером; ознакомление с плоскопараллельными концевыми мерами длины.

Оборудование, приборы, инструменты: индикаторы часового типа, индикаторные и рычажные скобы, рычажные микрометры, стойка или зажимное приспособление, индикаторные нутромеры; набор плоскопараллельных концевых мер длины, объекты измерения (детали).

Общие положения

В работе рассмотрены измерительные средства, в которых преобразовательный механизм построен на механическом принципе действия, т. е. преобразование малых перемещений измеряемых величин в большие перемещения на отсчетном или регистрирующем устройстве производится с помощью механических передач.

Универсальные измерительные средства с механическим преобразованием в зависимости от вида измеряемого размера можно разделить на средства измерения наружных и внутренних размеров; в зависимости от конструктивного оформления и области назначения – на измерительные головки и измерительные средства с корпусом в виде скобы.

Измерительными головками называются отсчетные устройства, преобразующие малые перемещения измерительного наконечника в большие перемещения стрелки и имеющие шкалу, по которой отсчитывают величины перемещений наконечника.

В качестве отдельного измерительного устройства головки использоваться не могут и для измерения их устанавливают в специальных приборах, где требуется отсчитать какие-либо перемещения.

Наиболее оправдали себя и получили широкое распространение головки, в которых используются преобразующие механизмы, содержащие в себе только зубчатые передачи, рычажные вместе с зубчатыми передачами и передачи с пружинными механизмами.

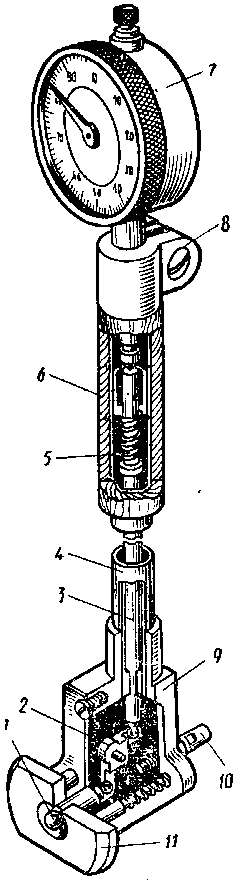

Индикаторы часового типаможно применять для относительных и абсолютных измерений.Конструкция индикатора часового типа представляет собой измерительную головку с продольным перемещением наконечника.

Рис. 2.9. Индикатор часового типа:

а – общий вид, б – схема зубчатой передачи

Основанием индикатора (рис. 2.9.) является корпус 13, внутри которого смонтирован преобразующий механизм - реечно-зубчатая передача. Через корпус 13 проходит измерительный стержень 1 с наконечником 4. На стержне нарезана рейка. Движения измерительного стержня-рейки 1 передаются зубчатыми колесами - реечным 5, передаточным 7 и трибкой 9 основной стрелке 8, величина поворота которой отсчитывается по круглой шкале - циферблату. Для установки на "0" круглая шкала поворачивается ободком 2.

Круглая шкала индикатора часового типа состоит из 100 делений, цена каждого деления - 0,01 мм. Это означает, что при перемещении измерительного наконечника на 0,01 мм стрелка индикатора перейдет на одно деление шкалы.

Типоразмеры индикатора и технические характеристики. Если взять индикатор часового типа в отдельности, т. е. не установленный в штативе или стойке, то для него диапазон показаний и диапазон измерений имеет один и тот же смысл. Подавляющее большинство индикаторов имеет диапазон показаний 2 (или 3), 5 или 10 мм. Значительно реже изготовляют индикаторы с диапазоном показаний 25 и 50 мм. Индикатор часового типа имеет цену деления 0,01 мм.

Измерительное усилие индикаторов часового типа обычно находится в пределах 0,8 – 2 Н.

Погрешность измерения индикатором. Погрешности индикатора нормируются в зависимости от используемого диапазона показаний (в зависимости от перемещения измерительного стержня). Обычно на участке 0 - 1 мм погрешность находится в пределах 5 - 8 мкм; на участке 1 - 2 мм – 10 - 15 мкм; на участке до 3 мм - до 15 мкм; на участке до 5 - 10 мм погрешность находится в пределах 18 - 22 мкм.

Таким образом, на небольшом участке погрешность индикатора находится в пределах цены деления. На больших пределах погрешность превышает цену деления. Это показывает, что отсчитывать доли от цены деления (т. е. тысячные доли миллиметра — микрометры) на индикаторе часового типа нецелесообразно.

При измерении колебаний размера погрешность измерения зависит от используемого перемещения измерительного стержня, нежесткости установочных узлов (штативов и стоек), от погрешности отсчета показаний, связанной с параллаксом. При использовании перемещения измерительного стержня до 10 мм погрешность измерения биения составит от 15 мкм (для размеров деталей 1—3 мм) до 20 мкм (для размеров 350—500 мм). При измерении биений в пределах 0,1 мм погрешность измерения равна 10 мкм и практически не зависит от размера детали. При измерении биений, равных 2—3 ценам деления (20—30 мкм), погрешность в большинстве случаев составляет 5 мкм. При этом имеется в виду, что измерение. производится с использованием штативов, имеющих достаточную жесткость.

При измерении размеров деталей сравнением с размерами концевых мер длины погрешность измерения зависит также от точности используемых концевых мер длины и от температурных условий, при которых производится измерение. В зависимости от этих факторов погрешность измерения может составлять от 5 до 40 мкм.

Скоба индикаторная (рис. 2.10). Основанием индикаторной скобы служит корпус-скоба 5, снабженная выемкой для руки. В рабочей выемке скобы расположены находящиеся на одной измерительной оси с одной стороны подвижная пятка 2, воспринимающая изменения размеров измеряемой детали, а с другой стороны - переставная пятка 1. Сбоку установлен упор 6. Движения подвижной пятки 2 передаются измерительному наконечнику индикатора часового типа 4, служащего здесь измерительной головкой. т. е. преобразующего измерения размера детали, воспринятые подвижной пяткой, в перемещения основной стрелки.

Плотность контакта измерительной поверхности подвижной пятки 2 с поверхностью детали, введенной в рабочую выемку скобы, обеспечивается суммой сил пружины измерительного усилия 3 скобы и пружины измерительного усилия индикатора часового типа 4.

Рис. 2.10. Скоба индикаторная

Индикаторная скоба устанавливается на размер по образцовому аттестованному валику или по блоку концевых мер длины (КМД), равному наибольшему предельному размеру измеряемой детали.

Основные параметры индикаторной скобы: диапазоны измерения 0 – 50, 50 – 100, 100 – 200, 200 – 300, 300 – 400, 400 – 500 мм, ход подвижной пятки – 3 мм, цена деления головки 0,01 мм.

Наиболее распространены измерения этими скобами линейных размеров деталей цилиндрической формы в серийном производстве машин. Скобы удобны в применении, производительны, но обладают относительно невысокой точностью. Чаще всего ими измеряют гладкие валы после токарной обработки резцами или после круглой шлифовки, но при допусках на размер не менее 0,05 мм.

Скоба рычажная (рис. 2.11). В устройстве рычажной и индикаторной скоб много общего. Рычажная скоба также не имеет собственного размерного устройства и также измерение ею производится методом сравнения с мерой; основанием рычажной скобы также является корпус-скоба, но на этом аналогия и заканчивается.

Рис. 2.11. Скоба рычажная

Скоба-корпус у рычажной скобы обладает значительно большей жесткостью, чем у индикаторной. Подвижная пятка 2 и переставная пятка 1 у рычажной скобы значительно массивнее, обладают большими измерительными поверхностями и их перемещения происходят гораздо точнее. Основное отличие рычажной скобы — в устройстве подвижной пятки 2. Эта пятка имеет две выемки в цилиндрической поверхности. В одну из них входит рычаг 3 арретира 8, а во вторую — наконечник передаточного рычага 5, принадлежащего к преобразующей передаче отсчетной головки, вмонтированной в корпус скобы. Эта передача использована от рычажно-зубчатой индикаторной головки (ИГ) и отличается только тем, что компенсатор 7 здесь повернут на 80 °. Такое использование дает возможность заводу-изготовителю головок ИГ и рычажных скоб использовать один и тот же точный механизм на сборке двух разных средств измерения. Движение подвижной пятки 2 передается стрелке 4 отсчетной головки. В заднем торце подвижной пятки 2, противоположном измерительной поверхности этой пятки, выполнена ступень, на которую надета и упирается пружина измерительного усилия 6 рычажной скобы.

Основные параметры рычажной скобы: диапазоны измерения 0 - 25; 25 - 50; 50 - 75; 75 - 100; 100 - 125; 125 – 150 мм. Цена деления, 2 и 5 мкм.

Меньшая величина цены деления шкал отсчетных устройств 2 и 5 мкм и относительно меньшие погрешности измерения существенно отличают точность измерения рычажными скобами от измерения индикаторными скобами или гладкими микрометрами. Это и определяет их использование для измерения деталей с более жесткими допусками. В основном это наиболее точные детали двигателей, турбин, станков; инструменты; детали машин, сопрягаемые с подшипниками качения.

Микрометр рычажный(рис. 2.12). Рычажный микрометр отличается от обычного, гладкого микрометра на первый взгляд незначительно—такой же барабан, стебель, микрометрическая пара (микрогайка 1 и микровинт 2), пятка 3. Но трещотки нет, пятка здесь подвижная и измерительное усилие вместо трещотки определяется пружиной 4, которая прижимает подвижную пятку 8 к поверхности детали, а деталь к торцу микровинта.

Конструктивная особенность рычажного микрометра заключается в наличии двух зон отсчета: первая — по шкалам стебля и барабана, а вторая — по круговой шкале измерительной головки типа ИГ. Эта особенность создает рычажному микрометру одному ему присущие возможности - универсальность, точность и производительность одновременно. Помимо этого рычажный микрометр имеет свое размерное устройство – микровинт + гайка + стебель + скоба, а это значит, что с его помощью можно измерять методом непосредственной оценки, т. е. для него не нужны ни КМД, ни образцы.

Размер детали определяется сопоставлением с шагом резьбы микропары и отсчитывается по шкалам стебля и барабана. Доли деления барабана отсчитываются по стрелочной головке.

Рис. 2.12. Микрометр рычажный

Рычажные микрометры изготовляют двух типов: со встроенным и со съемным стрелочным отсчетным устройством, переставляемым на разные позиции в пределах диапазона измерения. Рычажные микрометры первого типа изготовляют в пределах размеров от 0 до 150 мм, с диапазонами измерения в 25 мм, а второго типа – в пределах размеров свыше 150 мм до 2000 мм с разными диапазонами измерения. Цены деления: микропары – 0,01 мкм, измерительной головки – 2, 5, 10 мкм.

Индикаторный нутромер(рис. 2.13). Основанием индикаторного нутромера служит трубка 4, снабженная теплоизоляционной ручкой 6. В верхней части трубка имеет присоединительное отверстие с зажимом 8. В отверстие вводится и закрепляется гильза корпуса отсчетной стрелочной измерительной головки 7.

Рис. 2.13. Индикаторный нутромер

В большинстве случаев ею является индикатор часового типа (откуда и название индикаторный нутромер) или рычажно-зубчатая головка ИГ с ценой деления 0,001 или 0,002 мм. В нижней части основания-трубки расположена головка самого прибора, которая состоит из корпуса 9, центрирующего мостика 11 и воспринимающих измерительных стержней-наконечников — жесткого 10 и подвижного 1. Движение подвижного наконечника 1 через рычаг 2, шток 3 и червяк 5 передается измерительному наконечнику и стержню измерительной головки. Центрирующий мостик 11 устанавливает ось измерения нутромера, которой является общая ось измерительных стержней-наконечников 1 и 10, на совпадение с диаметром отверстия измеряемой детали.

Исполнителю остается только покачать нутромер в осевой плоскости в продольном сечении и найти минимальное положение по стрелке измерительной головки, т. е. перпендикуляры к обеим образующим измеряемого отверстия. В совпадении максимума и минимума отсчетов и есть действительный размер отверстия в измеряемом сечении.

Для измерения отверстий малых диаметров изготовляются нутромеры с шариковыми вставками.

В качестве мер для установки индикаторных нутромеров на размер и на "0" применяют комплекты, из концевых мер длины и боковиков или установочные кольца. В комплект для установки нутромера включают: блок из концевых мер, подобранный по номинальному размеру измеряемого отверстия; два боковика (плоскопараллельные или радиусные) и державку.

Установочные кольца представляют собой стальные закаленные кольца, имеющие высокоточные отверстия по размеру диаметра и форме поверхности. Действительный размер каждого кольца записан в его аттестат или нанесен на его торце.

Основные параметры индикаторных нутромеров: нутромеры с центрирующим мостиком позволяют контролировать размеры в пределах от 6 до 1000 мм при определенных диапазонах измерений. Нутромеры с шариковыми вставками имеют диапазоны измерений 3 – 6, 6 – 10, 10 – 18 мм.

Цена деления зависит от установленной на нутромер измерительной стрелочной головки. Обычно на нутромерах с мостиком – 1, 2 или 10 мкм; на нутромерах с шариковой вставкой 1 или 2 мкм.

Наибольшее распространение в машиностроении получил контроль индикаторными нутромерами диаметров отверстий и отклонений формы их поверхностей. Эти измерения значительно производительнее, чем измерения микрометрическими нутромерами, и обладают более высокой точностью.

Концевые меры длины. Плоскопараллельными концевыми мерами длины называют меры длины с постоянными значениями размера, который находится между двумя параллельными плоскостями у детали, имеющей форму прямоугольного параллелепипеда (рис. 2.14). Концевая мера, которую очень часто называют по-старому "плитка", представляет собой металлический брусок, у которого есть две параллельные плоскости и постоянный определенный размер между ними. Название "плоскопараллельная концевая мера длины" дано в связи с тем, что значение размера у этой меры заключено между плоскими и параллельными поверхностями детали.

Изготавливаются меры из высоколегированных сталей повышенной твердости (HRCэ ≥ 62), твердых сплавов.

Рис. 2.14. Блок плоскопараллельных концевых мер длины

Концевые меры длины применяются в качестве образцовых средств для проверки рабочих средств измерений, градуировки измерительных и контролирующих средств, для настройки измерительных средств при проведении точных измерений.

Точность концевых мер длины определяется главным образом допуском размера или точностью его аттестации. При выполнении различных работ могут использоваться концевые меры длины различной точности. Для концевых мер длины установлено семь классов точности, обозначаемых в порядке ее возрастания: 5, 4, 3, 2, 1, 0 и 00.

Концевые меры длины изготовляются пяти классов точности (от 00 до 3). Меры других двух классов (4 и 5) не изготовляются, их допуски используются только при ремонте концевых мер длины с целью их дальнейшего применения для измерений, не требующих высокой точности. Предел допускаемой погрешности измерения (аттестации) концевой меры длины характеризуется разрядом. Установлено пять разрядов с 1 по 5 (для первого разряда — наименьшая погрешность аттестации). При аттестации концевых мер длины на определенный разряд измеряют "срединную длину" и ее принимают за действительную длину концевой меры. "Срединной длиной" концевой меры называют длину перпендикуляра, опущенного из центра одной из измерительных поверхностей на противоположную измерительную поверхность.

В процессе эксплуатации используются как отдельные меры длины, так и блоки концевых мер. Концевые меры комплектуют в наборы, которые позволяют составлять блоки требуемых размеров из небольшого числа мер. Установлено пять градаций плоскопараллельных концевых мер длины, что позволяет составлять блоки разных размеров со ступенями в 1 мкм.

Выпускаются наборы концевых мер длины. Количество концевых мер в наборе определяется видом работ, для которых они предназначены. Наиболее широко применяют наборы: № 1 (83 меры), № 2 (38) и № 3 (112 мер).

Для получения определенного размера несколько плиток притираются друг другу. Для притирки концевых мер в блок одну меру накладывают на другую со смещением и под некоторым усилием сдвигают вдоль рабочей плоскости. Число концевых мер в блоке обычно невелико (рекомендуется не более четырех).

Работая с блоком, необходимо знать, какова его точность, т. е. необходимо оценить его погрешность, которая складывается из погрешностей отдельных концевых мер, вошедших в блок. Погрешность номинального размера блока оценивается так называемой предельной погрешностью этого номинального размера, за которую принимается квадратическая сумма допускаемых (при изготовлении) погрешностей длин (размеров) отдельных концевых мер, вошедших в этот блок:

,

,

где ΔLlim, ном – предельная погрешность номинального размера блока;

Δизг, i – допускаемая (при изготовлении) погрешность длины i – ой концевой меры длины;

n – число концевых мер, вошедших в блок.

Тогда номинальный размер блока с его предельной погрешностью запишется в виде Lном ± ΔLlim, ном.

Задание

Лабораторная работа включает в себя семь этапов, выполняемые под руководством преподавателя и лаборанта:

1) Ознакомиться с устройством и методикой измерений механическими приборами;

2) Определить числовые значения основных метрологических характеристик приборов;

3) Спланировать измерения с целью выбора их оптимального количества;

4) С помощью набора концевых мер длины настроить приборы на измерение заданных размеров деталей;

5) Определить погрешность номинального размера блока концевых мер длины для одного из вариантов составленных блоков;

6) С помощью индикаторной скобы, рычажной скобы, рычажного микрометра, индикаторного нутромера провести измерения с целью установления отклонений формы в продольном и поперечном сечениях у деталей типа валов и втулок;

7) С помощью индикатора часового типа провести измерения с целью установления отклонений расположения поверхностей ступенчатой детали.

Порядок выполнения работы

Лабораторная работа выполняется в соответствии с пунктами задания.

Содержание отчета

В отчете указывается цель работы и задание, список используемого для выполнения работы оборудования, приборов и их назначение. Метрологические характеристики механических приборов представляются в виде таблицы.

Оформляется эскиз детали и схема измерения. Приводятся результаты всех измерений, расчеты по определению оптимального числа измерений, расчет погрешности номинального размера блока концевых мер длины, оценка абсолютной и относительной погрешности измерения, результаты выявления отклонений формы и расположения на исследованных деталях. Дать заключение о годности деталей.

Вопросы для самоконтроля

1) Перечислить виды механических приборов;

2) Как определить действительный размер детали при относительном методе измерения;

3) Как устроены рычажная и индикаторная скобы;

4) Как проводят измерения рычажным микрометром;

5) Как устроен индикаторный нутромер;

6) Как устроен индикатор часового типа;

7) По каким показателям дается заключение о годности детали;

8) Какие метрологические характеристики рассматриваются у механических приборов;

9) С какой целью применяются концевые меры длины;

10) Как рассчитать погрешность номинального размера блока концевых мер длины.

3. НОРМИРОВАНИЕ ОТКЛОНЕНИЙ ФОРМЫ

И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ,

МЕТОДЫ И СРЕДСТВА КОНТРОЛЯ.

ВОЛНИСТОСТЬ И ШЕРОХОВАТОСТЬ

3.1. Теоретическая часть

3.1.1. Общие положения

При анализе точности геометрических параметров деталей различают поверхности: номинальные (идеальные, не имеющие отклонений формы и размеров), форма которых задана чертежом, и реальные (действительные), которые ограничивают деталь, отделяя ее от окружающей среды. Реальные поверхности деталей получают в результате обработки или видоизменения при эксплуатации машин. Аналогично следует различать номинальный и реальный профиль, номинальное и реальное расположение поверхности (профиля). Номинальное расположение поверхности определяется номинальными линейными и угловыми размерами между ними и базами или между рассматриваемыми поверхностями, если базы не даны. Реальное расположение поверхности (профиля) определяется действительными линейными и угловыми размерами. База — поверхность, линия, точка детали (или выполняющее ту же функцию их сочетание), определяющие одну из плоскостей или осей системы координат, по отношению к которой задается допуск расположения или определяется отклонение расположения. Профиль поверхности — линия пересечения (или контур) поверхности с плоскостью или заданной поверхностью. Реальные поверхности и профили отличаются от номинальных.

Вследствие отклонений действительной формы от номинальной один размер в различных сечениях детали может быть различным (рис. 3.1). Размеры в поперечном сечении можно определить переменным радиусом R, отсчитываемым от геометрического центра О номинального сечения (рис. 3.1). Этот радиус называют текущим размером, т. е. размером, зависящим от положения осевой координаты х (сечения Б—Б) и угловой координаты φ точки, лежащей на измеряемой поверхности (φ1 — угловая координата радиуса R1). Отклонение ΔR текущего размера R (при выбранном значении х) от номинального (постоянного) размера R0, можно выразить зависимостью

ΔR = R – R0 = f(φ), (3.1)

гдеf(φ) —функция, характеризующая погрешность профиля

(φ — полярный угол).

Контур поперечного сечения удовлетворяет условию замкнутости, следовательно,

f(φ + 2π) = f(φ), (3.2)

т. е. функция имеет период 2π.

Для анализа отклонений профиля контур сечения действительной поверхности можно характеризовать совокупностью гармонических составляющих отклонений профиля, определяемых спектрами фазовых углов и амплитуд, т. е. совокупностью отклонений с различными частотами. Для аналитического изображения действительного профиля (контура сечения) поверхности используют разложение функции погрешностей f(φ) в ряд Фурье.

Отклонения геометрических параметров можно классифицировать более укрупненно: отклонения собственно размера (ΔD на рис. 3.1) относят к отклонениям нулевого порядка, отклонения расположения поверхностей (е) — к отклонениям 1-го порядка; отклонения формы поверхности (ΔФ) — к отклонениям 2-го порядка; волнистость — к отклонениям 3-го порядка; шероховатость поверхности — к отклонениям 4-го порядка. Дальнейшее изложение материала основано на понятии фиксированных (постоянных) размеров.

Рис. 3.1. Отклонения геометрических параметров

различных порядков

Для получения оптимального качества изделий в общем случае необходимо нормировать и контролировать точность линейных и угловых размеров, формы и расположения поверхностей деталей и составных частей, а также волнистость и шероховатость поверхностей деталей.

3.1.2. Система нормирования отклонений формы

и расположения поверхностей деталей

Отклонения и допуски формы. Термины и определения, относящиеся к основным видам отклонений и допусков формы и расположения, установлены техническим регламентом. Под отклонением формы поверхности (или профиля) понимают отклонение формы реальной поверхности (реального профиля) от формы номинальной поверхности (номинального профиля). Шероховатость поверхности в отличие от волнистости не считают отклонением формы. В обоснованных случаях допускается нормировать отклонение формы, включая шероховатость поверхности, а волнистость нормировать отдельно (или нормировать часть отклонения формы без учета волнистости).

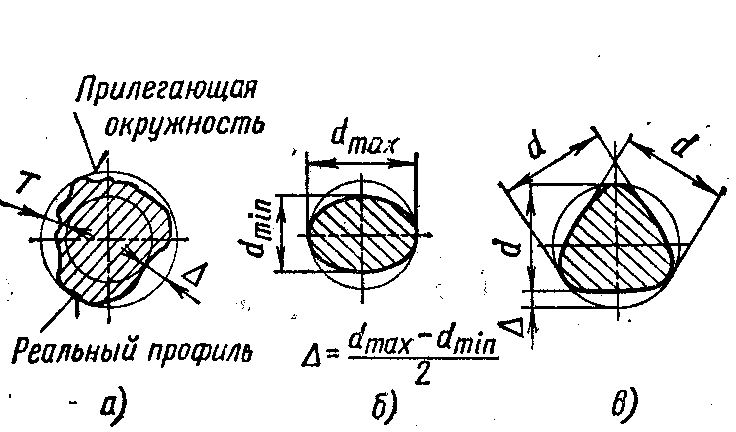

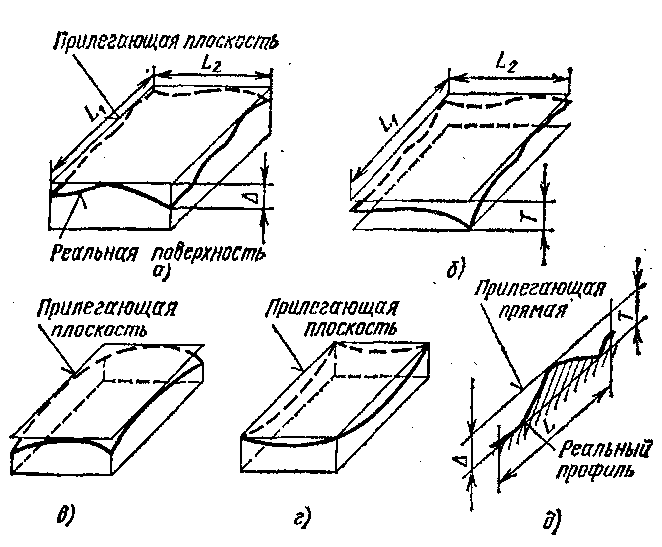

В основу нормирования и количественной оценки отклонений формы и расположения поверхностей положен принцип прилегающих прямых, поверхностей и профилей. Прилегающая прямая — прямая, соприкасающаяся с реальным профилем и расположенная вне материала детали так, чтобы отклонение от нее наиболее удаленной точки реального профиля в пределах нормируемого участка имело минимальное значение (рис. 3.2, а). Прилегающая окружность — это окружность минимального диаметра, описанная вокруг реального профиля наружной поверхности вращения (рис. 3.2, б), или максимального диаметра, вписанная в реальный профиль внутренней поверхности вращения (рис. 3.2, в). Прилегающая плоскость — это плоскость, соприкасающаяся с реальной поверхностью и расположенная вне материала детали так, чтобы отклонение от нее наиболее удаленной точки реальной поверхности в пределах нормируемого участка имело минимальное значение. Прилегающий цилиндр — это цилиндр минимального диаметра, описанный вокруг реальной наружной поверхности, или максимального диаметра, вписанный в реальную внутреннюю поверхность.

Рис. 3.2. Прилегающие прямая (а) и окружности (б, в)

Прилегающие поверхности и профили соответствуют условиям сопряжения деталей при посадках с нулевым зазором. При измерении прилегающими поверхностями служат рабочие поверхности контрольных плит, интерференционных стекол, лекальных и поверочных линеек, калибров, контрольных оправок и т. п. Количественно отклонение формы оценивают наибольшим расстоянием Δ от точек реальной поверхности (профиля) до прилегающей поверхности (профиля) по нормали к последней.

Приняты следующие буквенные обозначения: Δ — отклонение формы или отклонение расположения поверхностей; Т — допуск формы или допуск расположения; L — длина нормируемого участка. Термины некруглость, неплоскостность и т.п. не рекомендованы.

Отклонения формы цилиндрических поверхностей. Отклонение от круглости — наибольшее расстояние Δ от точек реального профиля до прилегающей окружности (рис. 3.3, а). Допуск круглости Т — наибольшее допускаемое значение отклонения от круглости. Поле допуска круглости — область на плоскости, перпендикулярной оси поверхности вращения или проходящей через центр сферы, ограниченная двумя концентрическими окружностями, отстоящими одна от другой на расстоянии, равном допуску круглости Т.

Рис. 3.3. Отклонения формы цилиндрических поверхностей в поперечном сечении

Частными видами отклонений от круглости являются овальность и огранка. Овальность — отклонение от круглости, при котором реальный профиль представляет собой овалообразную фигуру, наибольший и наименьший диаметры которой находятся во взаимно перпендикулярных направлениях (рис. 3.3, б). Огранка — отклонение от круглости, при котором реальный профиль представляет собой многогранную фигуру. Огранка может быть с четным и нечетным числом граней. Огранка с нечетным числом граней характеризуется равенством размера d. (рис. 3.3, в). Овальность детали возникает, например, вследствие биения шпинделя токарного или шлифовального станка, дисбаланса детали и других причин. Появление огранки вызвано изменением положения мгновенного центра вращения детали, например, при бесцентровом шлифовании.

Отклонение от цилиндричности — наибольшее расстояние Δ от точек реальной поверхности до прилегающего цилиндра в пределах нормируемого участка L (рис. 3.4, а). На рис. 3.4, б показано поле допуска цилиндричности, определяемое пространством, ограниченным соосными цилиндрами 1 и 2, отстоящими один от другого на расстоянии, равном допуску цилиндричности Т.

Отклонение профиля продольного сечения — наибольшее расстояние Δ от точек образующих реальной поверхности, лежащих в плоскости, проходящей через ее ось, до соответствующей стороны прилегающего профиля в пределах нормируемого участка L (рис. 3.4, в). Поле допуска Т такого отклонения показано на рис. 3.4, в. Отклонение профиля продольного сечения характеризует отклонения от прямолинейности и параллельности образующих. Частными видами отклонения профиля продольного сечения являются конусообразность, бочкообразность и седлообразность. Кону сообразность — отклонение профиля продольного сечения, при котором образующие прямолинейны, но не параллельны (рис. 3.4, г).

Бочкообразность — отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры увеличиваются от краев к середине сечения (рис. 3.4, д).

Рис. 3.4. Отклонения от цилиндричности и профиля

продольного сечения

Седло-образность — отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры уменьшаются от краев к середине сечения (рис. 3.4, е). Бочкообразность чаще всего возникает при обтачивании тонких длинных валов в центрах без люнетов (в средней части под влиянием сил резания возникают большие упругие прогибы, чем по краям). Толстые короткие валы чаще получаются седлообразными из-за большого смещения вала по краям (составляющие силы резания распределяются между обоими центрами более равномерно). Бочко образность и седлообразность могут возникнуть также вследствие погрешности направляющих станин станков и других причин. Для получения требуемой формы деталей целесообразно отделочные операции выполнять после окончательной термической обработки. Причиной конусообразности являются износ резца, несовпадение геометрических осей шпинделя и пиноли задней бабки станка (смещение центров), отклонение от параллельности оси центров направляющим станины.

Отклонение Δ от прямолинейности оси (или линии) в пространстве и поле допуска прямолинейности оси Т показаны на рис. 3.4, ж.

Отклонения формы плоских поверхностей. Отклонение от плоскостности определяют как наибольшее расстояние Δ от точек реальной поверхности до прилегающей плоскости в пределах нормируемого участка (ряс. 3.5, а). Поле допуска плоскостности — область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими одна от другой на расстоянии, равном допуску плоскостности Т (рис. 3.5, б). Частными видами отклонений от плоскостности являются выпуклость (рис. 3.5, в) и вогнутость (рис. 3.5, г). Отклонение от прямолинейности в плоскости (рис. 3.5, д) определяют как наибольшее расстояние Δ от точек реального профиля до прилегающей прямой. Поле допуска прямолинейности в плоскости показано на рис. 3.5, д.

Рис. 3.5. Отклонение формы плоских поверхностей

Отклонение формы заданного профиля (поверхности), в случаях, когда профиль (поверхность) задан номинальными размерами [координатами отдельных точек профиля (поверхности) без предельных отклонений этих размеров], отклонение формы заданного профиля (поверхности) есть наибольшее отклонение Δ (рис. 3.6, а) точек реального профиля (поверхности) от номинального, определяемое но нормали к номинальному профилю (поверхности). Допуск формы Т можно определить в диаметральном выражении как удвоенное большее допускаемое значение отклонения формы заданного профиля (поверхности) или в радиусной выражении как наибольшее допускаемое значение отклонения формы заданного профиля (поверхности).

Поле допуска формы заданного профиля — область на заданной плоскости сечения поверхности ограниченная двумя линиями, эквидистантными номинальному профилю и отстающими одна от другой на расстоянии, равном допуску формы заданного профиля в диаметральном выражении Т или удвоенному допуску формы в радиусном выражении Т/2. Линии, ограничивающие поле допуска, являются огибающими семейства окружностей, диаметр которых равен допуску формы заданного профиля в диаметральном выражении Т, а центры находятся на номинальном профиле (рис. 3.6, б).

Рис. 3.6. Отклонение формы заданного профиля

Отклонения расположения поверхностей. Отклонением расположения поверхности, или профиля называют отклонение реального расположения поверхности (профиля) от его номинального расположения. Количественно отклонения расположения оценивают в соответствии с определениями, приведенными ниже. При оценке отклонений расположения отклонения формы рассматриваемых поверхностей (профилей) и базовых элементов (обобщенный термин, под которым понимают поверхность, линию или точку) должны быть исключены из рассмотрения. При этом реальные поверхности (профили) заменяют прилегающими, а за оси, плоскости симметрии и центры реальных поверхностей (профилей) принимают оси, плоскости симметрии и центры прилегающих элементов.

Суммарные отклонения и допуски формы и расположения поверхностей. Радиальное биение поверхности вращения относительно базовой оси является результатом совместного проявления отклонения от круглости профиля рассматриваемого сечения и отклонения его центра относительно базовой оси. Оно равно разности наибольшего и наименьшего расстояний от точек реального профиля поверхности вращения до базовой оси в сечении, перпендикулярном этой оси (Δ1). Если определяется разность наибольшего и наименьшего расстояний от всех точек реальной поверхности в пределах нормированного участка L до базовой оси, то находят полное радиальное биение

Δ = Rmax - Rmin; оно является результатом совместного проявления отклонения от цилиндричности поверхности и отклонения от ее соосности относительно базовой оси.

Торцовое биение (полное) — разность Δ наибольшего и наименьшего расстояния от точек всей торцовой поверхности до плоскости, перпендикулярной базовой оси; оно является результатом совместного проявления отклонения от плоскостности рассматриваемой поверхности и отклонения от ее перпендикулярности относительно базовой оси. Торцовое биение иногда определяют в сечении торцовой поверхности цилиндром заданного диаметра d. (Δ).

Зависимый и независимый допуски расположения (формы). Допуски расположения или формы, устанавливаемые для валов или отверстий, могут быть зависимыми и независимыми. Зависимым называют переменный допуск расположения или формы, минимальное значение котор