Измельчение дроблением

Универсальная кормодробилка КДУ-2,0 «Украинка» предназначена для дробления концентрированных, зеленых и грубых кормов и может применяться как отдельно, так и в поточных технологических линиях кормоцехов. Она является универсальной комбинированной машиной и включает в себя соломосилосорезку с режущим аппаратом барабанного типа для предварительного измельчения грубых и зеленых кормов и молотковую роторную дробилку для получения муки, дерти или мезги.

Основные сборочные единицы кормодробилки: дробильный барабан, расположенный в дробильной камере; вентилятор с пневмопроводом, циклоном, шлюзовым затвором, раструбом и фильтром; зерновой бункер; ножевой барабан; питающий и прессующий транспортеры; передаточный механизм с редуктором; электропривод и рама.

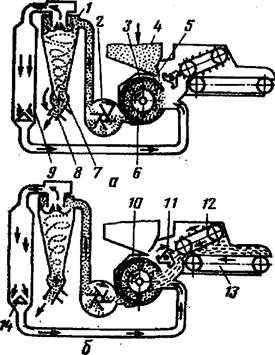

Технологический процесс кормодробилки протекает так. Зерно или жмыховый шрот из приемного бункера 4 (рисунок 2) поступает в дробильную камеру 3. Подача регулируется заслонкой 5, а загрузка кормодробилки контролируется амперметром-индикатором. Перед поступлением в дробильную камеру зерно очищается от металлических примесей постоянным магнитом. Дробильная камера имеет чугунную станину, где на самоустанавливающихся подшипниках роликового типа крепится дробильный барабан. Он состоит из восьми дисков, с внешней стороны которых расположены пальцы с шайбами и шарнирно подвешены 84 молотка прямоугольного типа. Две трети дробильной камеры по окружности занимает дека (рифленая или с пробивными отверстиями) и одну треть - сменное решето, при помощи которого регулируется степень измельчения концентрированных кормов и отводится раздробленная масса из дробильной камеры. В дробильной камере происходят удары, которые можно подразделить на четыре вида: свободный - молотком влет (наиболее эффективный), отражательный о деку, о решето, соударение частиц.

От конструкции молотков в значительной степени зависят эффективность использования энергии и качество измельчения кормов. В отечественных кормодробилках применяют преимущественно пластинчатые молотки со ступенчатыми острыми углами (гранями), которые считаются наиболее эффективными. Окружная скорость молотков в дробилке 70,6 м/с. Из подрешетного пространства раздробленная масса (смесь измельченного корма с воздухом) отсасывается вентилятором (2) и нагнетается в циклон (1), а оттуда через шлюзовой затвор (7) поступает в выгрузной раструб (8) мешкодержателей с перекидной заслонкой и в тару. Воздух вместе с пыльной фракцией возвращается по замкнутому пневмопроводу в дробильную камеру, и частично, уходит в атмосферу через матерчатый фильтр (9).

Шлюзовой затвор представляет собой ротор с лопастями, вращающимися в корпусе и получающих движение от вала дробильного барабана через клиноременную передачу и червячный редуктор. Шлюзовой затвор и замкнутый цикл этой дробилки обеспечивают меньшую запыленность воздуха при работе по сравнению с выпускавшимися ранее кормодробилками.

Измельчение грубых (сухих стебельчатых) и зеленых кормов (рисунок 2, б, в) в дробилке осуществляется так же, как и зерна, но в этом случае сено, солома или кукурузные початки подаются на питающий транспортер (13), уплотняются прессующим транспортером (12) и в таком виде поступают к ножевому барабану (11), где материал предварительно измельчается. Ножевой барабан состоит из трех согнутых по винтовой линии ножей, каждый из которых двумя болтами жестко крепится на опорных поверхностях двух фигурных стальных дисков. Между ножами и противорежущими пластинами устанавливают зазор (0,5...1,0 мм), который регулируют при помощи двух упорных винтов.

После измельчения ножевым барабаном материал попадает в дробильную камеру, где вторично измельчается молотками ротора. Далее измельченный грубый корм (через решето или без решета) совершает тот же путь, что и измельченный концентрированный корм.

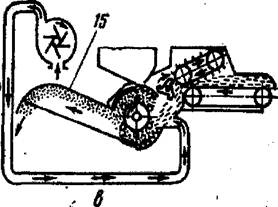

В случае измельчения влажных зеленых кормов машину переоборудуют, для чего открывают крышку корпуса дробилки, вынимают сменное решето и устанавливают вместо него глухую деку с вырезом и дефлектор. Дробила в этом случае работает по прямоточному циклу: измельченный зеленый корм из дробильной камеры выбрасывается напрямую через окно в крышке дробильной камеры и выгрузной патрубок в тару.

Производительность при дроблении зерна до 2 т/ч. Установленная мощность электродвигателя 30 кВт.

Рисунок 2 - Схемы работы дробилки КДУ-2,0 «Украинка» на измельчении сыпучих (а), сухих стебельчатых (б), зеленых и сочных кормов (в):

1 - циклон; 2 - вентилятор; 3 - дробильная камера; 4 - бункер; 5 - заслонка; 6 - ротор; 7 - шлюзовой затвор; 8 - раструб; 9 - пылеуловитель; 10 - решето; 11 - ножевой барабан; 12, 13 - транспортеры; 14 - рассекатель; 15 - горловина с дефлектором.

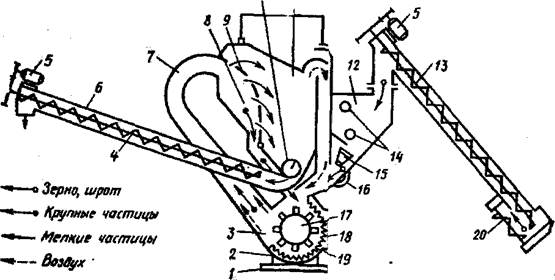

Безрешетная дробилка ДБ-5(рисунок 3) предназначена для измельчения различных видов фуражного зерна влажностью не более 17%. Как самостоятельная машина применяется дробилка ДБ-5-1, а для комплектования комбикормовых цехов - дробилка ДБ-5-2.

В комплект ДБ-5-1 входят дробилка, загрузочный 13 и выгрузной 4 шнеки. Основные сборочные единицы дробилки: дробильная камера 3 с барабаном 17, зерновой бункер 12, разделительная камера 11 со шнеком 10, напорный трубопровод, автоматический регулятор загрузки АРЗ-1, электродвигатель, система управления.

10 11

Рисунок 3 - Технологическая схема безрешетной дробилки типа ДБ-5:

1 - рама; 2 - корпус; 3 - дробильная камера; 4 - выгрузной шнек; 5 - электродвигатели шнеков; 6 - корпус шнека; 7 - кормопровод; 8 - заслонка; 9 - сепаратор; 10 - шнек разделительной камеры; 11 - разделительная камера; 12 - зерновой бункер; 13 - загрузочный шнек; 14 - датчики уровня; 15 - заслонка бункера; 16 - постоянный магнит; 17-дробильный барабан; 18 - крышка дробильной камеры; 19 - дека; 20 - вспомогательный шнек.

Внутри зернового бункера установлены датчики нижнего иверхнего уровней зерна, которые обеспечивают автоматическое включение и выключение загрузочного шнека. Управление заслонкой подачи зерна в дробильную камеру производится в зависимости от загрузки электропривода ротора дробилки. Металлические включения, находящиеся в зерне, улавливает магнитный сепаратор. Зерно измельчается в дробильной камере ротором с набором молотков. Степень измельчения и качество помола регулируют заслонками, расположенными в разделительной камере и сменой сепаратора. Крупная фракция направляется на повторное измельчение, а мелкая шнеком удаляется из разделительной камеры в тару. Сепаратор устанавливают в зависимости от вида измельченного зерна: для овса – с отверстиями диаметром 16 мм, для других культур – диаметром 8 мм. К верхней части камеры крепят тканевый фильтр, предназначенный для частичного сброса циркулирующего в дробилке воздуха. В нижней части камеры установлен шнек для выгрузки из нее готового продукта.

Конструкция дробилки ДБ-5 обеспечивает замкнутую циркуляцию воздуха и измельченного продукта, что снижает запыленность окружающей среды. Производительность дробилки ДБ-5 в 1,5...2 раза выше, чем у дробилки КДУ-2,0.

Вальцовые зернодробилки работают по принципу раскалывания и раздавливания. При раскалывании корм получается в виде крупки с малым содержанием мучнистой пылевидной части, что в большей степени отвечает зоотехническим требованиям. В зернодробилках, работающих по принципу раскалывания, вальцы имеют нарезную рифленую рабочую поверхность и вращаются в разные стороны с различными частотами, а в зернодробилках, работающих по принципу раздавливания (зерноплющилках), вальцы с гладкой рабочей поверхностью также вращаются в разные стороны, но с одинаковой частотой.

Наиболее распространены вальцовые станки типа ЗМ, выпускаемые в четырех модификациях и отличающиеся между собой размерами вальцов (DxL), а также вальцовый станок ВМП аналогичной конструкции. Эти зернодробилки широко применяют на мельницах и комбикормовых заводах.

Жерновые и шаровые мельницы работают по принципу растирания. Выпускают мельницы с горизонтальным (для продовольственного зерна) и вертикальным (для фуражного зерна) расположением жерновов. На жерновых мельницах можно получить различную степень размола зерновых кормов в муку или дерть. Рабочие органы таких мельниц - жернова, изготовленные из твердых естественных или искусственных пород в виде крошки (кварца, корунда, наждака и др.), сцементированной на вязком материале (магнезите и др.). Жернова обязательно оковывают стальными обручами во избежание их разрыва при вращении. На рабочей поверхности жерновов высечены специальные бороздки, которые отходят от центра к периферии и имеют треугольную форму поперечного сечения. Эти бороздки выполняют несколько функций: по ним зерно транспортируется к внешнему мелющему поясу, их острые кромки частично участвуют во вскалывании зерна, и, наконец, они способствуют вентиляции (охлаждению) рабочих поверхностей, которые сильно нагреваются в результате трения.

Рабочий процесс жерновой мельницы протекает так. Зерно проходит между жерновами по центру и попадает в приемный пояс, откуда по бороздкам транспортируется через подводящий пояс, частично скалывается и попадает в мелющий пояс, где окончательно растирается. Необходимую степень помола получают, регулируя зазор между рабочими поверхностями жерновов.

Производительность мельниц с вертикальным расположением жерновов примерно в два раза выше, чем мельниц с горизонтальным расположением жерновов, однако помол у них получается менее равномерным, так как часть материала, не измельченного до конца, успевает пройти вниз под действием собственной тяжести.

ОБОРУДОВАНИЕ РАБОЧЕГО МЕСТА:

Лабораторная дробилка, промышленный образец ДБ-5, электроизмерительные приборы, секундомер, весы, решетный классификатор, зерно нормальной влажности, тара.

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ:

1.Изучить процесс работы молотковых дробилок КДУ-2, ДБ-5, пользуясь плакатами, учебными пособиями. Изучить регулировки, правила технического обслуживания дробилок.

2. Изучить методику проведения экспериментальных исследований. Экспериментально определить энергетические и качественные показатели работы лабораторной дробилки при измельчении зерна.

2.1. Проверить готовность машины к работе.

2.2. Получить разрешение преподавателя пустить дробилку на холостом ходу.

2.3. При установившемся режиме работы замерить расход мощности на холостой ход.

2.4. Остановить дробилку и засыпать в камеру 100 г зерна.

2.5. Закрыть крышку дробилки, одновременно включить секундомер и дробилку в работу (начало опыта). Провести замер мощности при рабочем ходе дробилки и одновременно выключить секундомер и дробилку (конец опыта). Опыт повторить три раза, каждый раз загружая в камеру новую 100 г навеску зерна. Время проведения опыта 15 секунд, при этом показания ваттметра снимаем через 5, 10, 15 секунд. Результаты опытов записать в журнал наблюдений. Дробленое зерно (дерть) собрать в отдельные ёмкости.

2.6. По результатам опыта определить производительность дробилки, т/ч;

(1)

(1)

где Gоп– масса зерен в камере дробилки, т;

tоп– время опыта, с.

Рассчитать, удельный расход энергии на процесс дробления,

кВт ч/т:

(2)

(2)

где Nn- полезный расход энергии, кВт.

Определить средневзвешенный размер частиц. Средний размер частиц оценивается по результатам ситового анализа, выполняемого на решетном классификаторе. Навеску 100 г. после дробления рассеивают на решетном классификаторе в течение 2 минут. После окончания рассева остатки, образовавшиеся на ситах и на дне классификатора, взвешивают.

Средний размер частиц определяется по формуле, мм:

(3)

(3)

где Р0- остаток на дне классификатора, г;

Р1, Р2, Р3 – остаток на ситах с диаметром 1, 2, 3 мм, г.

Согласно ГОСТ 8870-68 помол считается тонким (мелким), если dср= 0,2...1 мм, средний - 1,0-1,8 мм, крупный - 1,8-2,6 мм для каждого опыта

2 7. Определить степень измельчения зерна:

(4)

(4)

где Dcp– первоначальный размер зерна, мм.

Первоначальный средний размер зерна определяют различными способами. Наиболее простым и достаточно точным для практических целей является весовой и объёмный способы. При весовом способе взвешивают известное количество зерен (например, 1000 шт.). По известному удельному весу находят средний объем одного зерна. По среднему объему определяют так называемый диаметр. Объемный способ состоит в непосредственном определении объема определенного количества зерен (1000 шт.) путем погружения их в бензин или другую жидкость, удельный вес которой меньше удельного веса зерна и имеет достаточно высокую смачиваемость. По найденному объему нетрудно определить эквивалентный диаметр зерна. В качестве первоначального диаметра можно принять (без опыта) для ржи -3,3 мм, для овса - 4,5 мм, для ячменя – 4,8 мм.

3. Определить коэффициенты пропорциональности для расчета энергетических затрат на дробление зерна. Энергетические затраты на дробление зерна и большинства других сельскохозяйственных материалов рассчитывают по обобщенной формуле, кВт ч/т:

(5)

(5)

где Kv - коэффициент пропорциональности, учитывающий работу на деформацию материала;

Кs - коэффициент пропорциональности, учитывающий затраты энергии на образование новой поверхности.

Для отыскания Кv и Кs необходимо иметь два уравнения. Одно из них задано:

, (6)

, (6)

где i = 1,2,3… - повторность опыта (для нашего случая i = 1, 2, 3).

Уравнение 6 можно привести к виду:

, (7)

, (7)

обозначив  ;

;  получим:

получим:

. (8)

. (8)

Пользуясь методом наименьших квадратов, составим второе уравнение:

(9)

(9)

частная производная по  будет:

будет:

(10)

(10)

для отыскания Kv и Кs необходимо решить систему:

(11)

(11)

Для удобства вычисления коэффициентов заполняем таблицу:

| № опыта |

|

|

| xi · yi |

| Σ |

CОДЕРЖАНИЕ ОТЧЕТА О РАБОТЕ:

1. Принципиальные схемы молотковых дробилок КДУ - 2, ДБ - 5.

2. Расчеты энергетических и качественных параметров процесса дробления.

3. Журнал наблюдения с результатами обработки данных эксперимента по ниже приведенной форме:

| Показатель | Значение показателей | ||

| 1 .Мощность при холостом ходе, кВт | |||

| 2. Продолжительность опыта, с | |||

| 3. Мощность при рабочем ходе, кВт | |||

| 4. Удельный расход энергии, кВт ч/т | |||

| 5. Результаты ситового анализа, г | |||

| 6. Степень измельчения | |||

| 7. Численное значение коэффициентов |

4. График зависимости удельного расхода энергии Aуд и степени измельчения Z от времени опыта.

5. Описание (графическое или аналитическое) приводных характеристик рабочих органов молотковых дробилок.

6. Выводы по результатам работы.