Склеивание

Работа №5

Склеивание — это процесс неразъемного соединения деталей за счет адгезионного взаимодействия соединяемых поверхностей с промежуточным клеевым слоем.

Цель работы: установить зависимость технологических характеристик клея и свойств клеевого соединения от состава клея, условий склеивания и конструкции соединения.

Материалы

Ниже приведены основные и вспомогательные материалы:

Задание1

Фенолоформальдегидпая смола, например резол-300 ....0 г

Поливинилбутираль марки КА........... О г

Эпоксидная смола ЭД-5................................................... ,6 кг

Отвердитель—полиэтиленполиамин марки А или В ... 30 г

Этиловый спирт............................................................... 40 мл

Трихлорэтилен................................................................. 00 мл

Наполнители алюминиевая пудра марки ПАК-.... 75 г

кварцевая мука ГЖ-2 или ПК.-З.......... 75 г

стекловолокно длиной 500 мкм........... 75 г

порошкообразная отвержденная смола резол-300 или бакелит с

размером частиц 500 мкм..................... 75 г

Образцы размером 0,х5х90 мм из стали, например марки Х8Н9ТН

................................................................ 24 шт.

Листовые образцы размером 2x20x70 мм из нержавеющей

стали Х8Н9Т............................................ 72 шт.

Задание 2

Листовые образцы размером 20x70x2 мм

стеклотекстолит ВФТ-С........... 24 шт.

стеклотекстолит СТЭФ............ 66 шт.

полипропилен ПП-5................ 6 шт.

капрон........................................ 8 шт.

алюминиевый сплав Д6........... 8 шт.

нержавеющая сталь Х8Н9Т .... 24 шт.

Клеи

марки ПУ-2................................ см. Задание 2. . 2

марки БФ-2................................ 00 г

наполненный эпоксидно-полиамидный (см.рецептуру вЗадании 2.4)90 г

марки ВК-3 (пленочный с 6=0,25 мм) 40 см2

Растворители

бензин «галоша» (БР-) или Б-70 30 мл

трихлорэтилен............................ 00 мл

бензол.......................................... 30 мл

этиловый спирт.......................... 30—50 мл

Раствор №................................................ 30 мл

концентрированная серная кислота (46 вес. ч.) двухромовокислый калий

( вес. ч.) дистиллированная вода (2,5 вес. ч.)

Раствор №2............................................. 40 г

концентрированная серная кислота (00 см3) бихромат натрия (0 г)

дистиллированная вода (30 см ) Стеклянная или наждачная бумага № 80, 00 или 20 . . лист

Задание 3

Образцы из листового стеклотекстолита, например марки ВФТ-

С, размером

5x25x0 мм...................................... 2 шт.

5Х60Х мм...................................... 3 шт.

5x60x2 мм........................................... 3 шт.

5x60x5 мм........................................... 3 шт.

5x60x0 мм...................................... 3 шт.

20x30x2 мм......................................... 9 шт.

20X70X2 мм.................................. .. 48 шт.

25X70X2 мм....................................... 6 шт.

30x70x2 мм..................................... 6 шт.

Эпоксидно-полиамидный клей (см. рецептуру в Задании 2.4)90 г

Стеклянная или наждачная бумага № 80,00 или 20 .. лист

Оборудование, оснастка, приборы

Разрывные машины типов ИМ-4р и МР-0,5 с термокамерами. Огсчетный микроскоп типа МИР-2. Окуляр-микрометр. Измеритель толщины ИЗВ-. Термошкаф. Аналитические весы. Шлифовальная установка. Прибор для определения остаточных напряжений (см. рис. ). Конус погружения НИИЛК (ем. рис. 5). Прибор для определения времени гелеобразования клея (см. рис. 6). Приспособления для склеивания образцов (см. рис. 3 и 9), их испытания (рнс. 4 и 4) и для нанесения клея (см. рис. 7). Стандартные образцы типа «грибок» из стали, 88 пар (см. рис. 2). Штангенциркуль. Эксикаторы. Пробирки на 0 мл (5 шт.). Фарфоровые чашки (5 шт.). Кисти для очистки поверхностей и нанесения клея. Деревянные линейки (2 шт.).

ЗАДАНИЕ 1. ВЫБРАТЬ ОПТИМАЛЬНЫЙ СОСТАВ КЛЕЯ ПО ТИПУ И КОЛИЧЕСТВУ ЭЛАСТИФЙКАТОРА И НАПОЛНИТЕЛЯ

Для улучшения свойств термореактивных клеев в них вводят термопласты, эластифицирующие шов, и порошкообразные или волокнистые преимущественно минеральные наполнители.

1.1.Изучить влияние зластификатора на клеящие свойства реактопласта

Эластифицировать фенолоформальдегидную смолу резольного типа поливинилбутиралем марки КА.

Приготовить 5%-ные спиртовые растворы клея (по 0 мл), растворяя фенолоформальдегидную смолу и поливинилбутиральв соотношении: : 0; : 0,5; : 0,75 и :. Полученные композиции хранить в плотно закрывающихся пробирках для обеспечения постоянства концентрации растворов.

1.1.1. Установить влияние зластификатора на остаточные напряжения в клеевых пленках

В качестве подложек рекомендуется использовать пластинки размером 0, X 5 X 90 мм из стали марки Х8Н9Т-Н (Е= 2*06 кгс/см2). Вырезать 2 пластинок из расчета по 3 шт. на каждую клеевую композицию. Образцы пронумеровать и с помощью

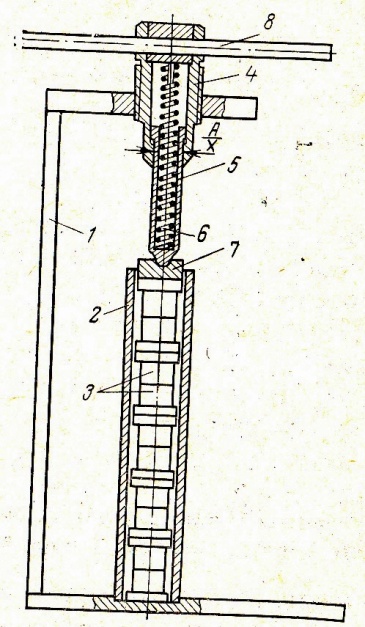

Рис.. Схема прибора для определения внутренних напряжений консольным методом: 1— образец с нанесенной пленкой клея;

2 — держатель; ,

3 — стойка держателя;

4 — поворотная шайба;

5 — винты;

6 — объектив микроскопа;

7 — планка для отсчета начального положения.

штангенциркуля тщательно измерить их толщину в трех-пяти точках. Последующее обезжиривание образцов трихлорэтиленом производить только на площади, на которую наносится клей.

Для определения остаточных напряжений предлагается использовать консольный метод (ГОСТ 3036—67), основанный на измерении отклонения свободного конца консольно закрепленной упругой подложки в результате отверждения нанесенного на нее клея. Использовать прибор со специальными держателями (рис. ) для крепления образцов и отсчетным микроскопом (например, МИР-2). Значение остаточных напряжений авн с точностью до % находят по формуле

где Е — модуль упругости образца (подложки), кгс/см ; h — отклонение свободного конца консоли образца, см; 1 — длина консоли образца, см; t— толщина стальной подложки, см;∆t—толщина клеевой пленки, см.

После установки образцов в держатели прибора и фиксирования их начального положения на очищенные поверхности с помощью кисти нанести пленки клея одинаковой толщины (около 00 мкм). После открытой выдержки в течение 20 мин образцы поместить в термошкаф, нагреть до 50 °С и выдержать при этой температуре в течение 2 ч. После охлаждения образцов вместе с термошкафом до комнатной температуры замерить отклонение к свободного конца образца, снять их с держателя и замерить с помощью прибора ИЗВ- толщину клеевой пленки. По формуле () рассчитать овн.

Среднеарифметические значения внести в табл. . Построить график зависимости величины остаточных напряжений от количества эластификатора в фецолоформальдегидном клее.

1.1.2.Определить эластичность ствержденных клеевых пленок, содержащих различное количество эластификатора

Эластичность клеевых пленок, отвержденных на стальных подложках, оценивают по числу изгибов до момента растрескивания пленок.

Для испытания используют образцы, полученные при выполнении Задания ... Поместить образец между двумя деревянными линейками (выдвинув его на 20 мм), сжать линейки пальцами и изгибать выдвинутую часть образца в сбе стороны на угол 90° по отношению к плоскости образца. Образец изгибать до тех пор, пока на месте изгиба не появятся трещины. Так же проверить другие участки образца, выдвигая его каждый раз еще на 20 мм. Результаты испытаний внести в табл. .

1.1.3.Установить влияние эластификатора на прочность и теплостойкость клеевых соединений

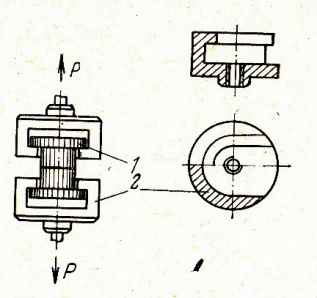

Определить прочность и теплостойкость при равномерном отрыве стандаршых цилиндрических образцов диаметром 25 мм (рис. 2), склеенных по торцевым поверхностям.

На отшлифованные и обезжиренные трихлорэтиленом металлические поверхности образцов нанести пленки клея толщиной 250 ± ± 50 мкм, используя 5%-ные клеевые композиции с различным содержанием поливинилбутираля (см. Задание .). Каждой клеевой композиции должно хватить для изготовления не менее шести образцов.

После нанесения очередного елся клея образцы открыто выдержать на воздухе в течение 20 мин при 20 °С и 5 мин при 60 °С. Затем образцы сложить и поместить в приспособление (рис. 3), в котором винтовым подпружиненным прижимом создается давление, равное 5 кгс/см2. Усилие запрессовки отрегулировать изменением степени сжатия пружины 6, фиксируя величину давления по шкале на плунжере 5. Для предотвращения перекоса и сдвига образцы 3 помещают в стакан 2, внутренний диаметр которого превышает диаметр закладных головок образцов на 0,2 мм.

Приспособление с образцами установить в термошкаф, нагретый до 50 °С, и выдержать при этой температуре 2 ч. По окончании выдержки образцы охладить вместе с термошкафом и извлечь из стакана 2. Испытания на прочность и теплостойкость проводить не ранее чем через 24 ч после снятия давления.

Прочность при равномерном отрыве определить как отношение величийы разрушающей нагрузки, перпендикулярной плоскости клеевого соединения, к площади склеивания, измеренной с точностью до 0,0 мм . Теплостойкость соединений охарактеризовать прочностью при 80 °С.

Образцы закрепить на разрывной машине (например, типа ИМ-4р) с помощью приспособления, изображенного на рис. 4

Рис. 2. Стандартные образцы для испытания механической прочности клеевых соединений при равномерном отрыве: 1 — грибок; 2 — клеевой шов.

Рис. 3. Схема приспособления для склеивания цилиндрических образцов типа

«грибок»:

1— сварной корпус; 2 — стакан; 3 — образец; 4 — микрометрический винт; 5 — плунжер; 5 — пружина; 7 — шайба; 8 — вороток.

До нагружения при.80°С образцы выдержать в термокамере, установленной на разрывной машине, в течение 20 мин. Испытать соединение каждым клеевым составом не менее чем на трех образцах при 20 °С и на трех образцах при 80 °С. Скорость движения подвижного захвата рекомендуется задать равной 0 мм/мин

Таблица

| Соотнош-ние ре-зольной смолы и поливинил бутираля | Остаточные напряжения, кгс/см2 | Эластичность, максимальное число изгибов | Предел прочности при равномерном отрыве, кгс/см2 | Примечания (характер разрушения, сплошность шва и т. д.) | |

| 20°С | 80°С | ||||

Результаты испытаний внести в табл. . Построить графики зависимостей остаточного напряжения, эластичности и предела прочности от содержания эластификатора.

Сопоставить изменение остаточных напряжений с изменением эластичности, прочности и теплостойкости.

Рис. 4. Схема приспособления для испытания на равномерный отрыв склеенных цилиндрических образцов: — образец; 2 — захват.

Определить оптимальный состав клеевой композиции, обеспечивающий максимальную прочность при 20 °С, и состав композиции, обеспечивающий сочетание максимальной теплостойкости и эластичности по месту соединения.

1.2. Изучить влияние наполнителя на технологические и прочностные характеристики клея

Изучить влияние наполнителя на примере клеевой композиции на основе смолы ЭД-5, отверждаемой полиэтиленполиамином (8 вес. ч. на 00 вес. ч. смолы). В качестве наполнителей использовать алюминиевую пудру марки ПАК-, кварцевую муку ПК-2 или ПК-3, стекловолокно длиной 500 мкм и порошкообразную отвержденную фенолоформальдегидную смолу с размерами частиц 50 мкм (например, резол-300 или бакелит).

Приготовить клеевые составы4, вводя по 0, 0,25 и 50% наполнителя в расчете на 00 г эпоксидной смолы. Для этого навеску смолы нагреть до 60 °С, смешать с соответствующим количеством наполнителя до получения однородной массы и после охлаждения смеси ввести отдельными порциями отвердитель в течение 5 мин.

1.2.1. Определить условную вязкость клеев с различной степенью наполнения

Условную вязкость определяют на вискозиметре НИИЛК (конус погружения), изображенном на рис. 5.

Прибор смонтирован на основании 2, которое крепится в горизонтальном положении посредством установочных винтов 3. К прибору прилагается набор конусов.

На стойке при помощи держателя 2 укреплен блок 3, через который перекинут шнур 4. На одном конце шнура подвешен стержень 5, оканчивающийся конусом 6- На верхнем конце стержня укреплена площадка 7 для груза и на самом стержне нанесена шкала с делениями. К другому концу шнура подвешена чашечка 8 для груза-противовеса. Стержень движется в

площадка 7 для груза и на самом стержне нанесена шкала с делениями. К другому концу шнура подвешена чашечка 8 для груза-противовеса. Стержень движется в направляющей втулке и может быть закреплен на любой высоте стопорным винтом 0.

Сама направляющая втулка передвигается в вертикальном направлении вместе с держателем и может быть закреплена на любой высоте винтом.

Аппарат установить строго вертикально и на его основание 2 поставить сосуд с испытуемым клеем. Насыпая дробь в чашечку 8, уравновесить конус, после чего ослабить винт 0 и установить конус так, чтобы его острие едва касалось поверхности испытуемого клея. Стопорный винт вновь закрепить. На площадку 7 поместить груз, например весом 20 гс, и затем быстро освободить стопорный винт 0, одновременно включая секундомер.

Освобожденный конус погружается в клей. Через 5 с конус остановить стопорным винтом 0 и по шкале, нанесенной на стержень, определить путь, пройденный конусом. Этот путь и принимается за условную вязкость клея.

Сделать два замера; в случае расхождения результатов больше чем на мм произвести третье определение.

Данные внести в табл. 2.

О влиянии наполнителя на жизнеспособность и скорость отверждения клея можно судить по скорости нарастания вязкости на первой стадии процесса отверждения до момента гелеобразования.

Время от начала испытания до момента гелеобразования клея можно определить с помощью прибора (рис. 6), который отмечает момент резкого возрастания вязкости композиции. Для этого в испытуемую композицию , температура которой поддерживается постоянной (20 и 00 °С) с помощью термостата 2, помещают вертикальный стержень 3. Стержень приводится в возвратно-поступательное движение синхронным двигателем (СД-2) 2 через кривошипно- шатунный механизм 8 и пружину 4. Питание двигателя осуществляется через реле 4 с нормально открытыми и нормально закрытыми контактами. Через нормально закрытые контакты питается электродвигатель 2, а через нормально открытые — звонок 3.

Рис. 6. Схема прибора для определения продолжительности гелеобразования клеевых композиций.

В тот момент, когда композиция переходит в гелеобразное состояние, для перемещения стержня требуется значительно большее усилие, поэтому поводок 7 начинает перемещаться относительно стержня 3. При этом контакты 5 и 6 замыкаются, и включается реле. Размыкаются нормально закрытые и замыкаются нормально открытые контакты. Отключается двигатель и включается звуковой сигнал, свидетельствующий об окончании гелеобразования. На оси кривошипа установлен редуктор 0 с выходом на стрелку 9. Стрелка делает один оборот за 40 мин. Под стрелкой имеется шкала И для отсчета времени. Для приведения прибора в рабочее состояние после остановки двигателя необходимо отключить его от сети выключателем 6. Питание реле производится от трансформатора 5 и выпрямителя с фильтром ИС. Усилие, необходимое для замыкания контактов 5 и 6, составляет 4 гс.

Жизнеспособность и скорость отверждения характеризуются временем от начала испытания до момента гелеобразования соответственно при температурах 20 и 00°С.

Для оценки изменения качества клеев, пока они сохраняют свою жизнеспособность, склеить цилиндрические образцы (см. рис. 2) спустя ч после приготовления клеевых композиций. Образцы (из расчета по три пары на каждый вариант наполнения) поместить в приспособление (см. рис. 3) и выдержать при условиях, указанных в Задании .2.4. Склеенные образцы испытать на прочность при

Рис.7 Схема приспособления нанесение клеевой пленки равномерной толщины: — основание; 2 — образец фольги; 3 — шпатель; 4 — прижимная планка; 5 — винты;

6 — пленка клея

равномерном отрыве при 20 °С (см. Задание ..3), сравнить полученные показатели с показателями прочности склеивания образцов свежеприготовленными клеевыми композициями.

Опыты можно ограничить испытанием клеевых композиций, приготовленных на основе какого-либо химически инертного наполнителя (например, стекловолокна), и композиций, приготовленных на основе химически активного наполнителя — порошкообразной отвержденной фенолоформальдегидной смолы. Результаты измерений внести в табл. 2.

1.2.3. Определить влияние наполнителей на величину

остаточных напряжений в отвержденных клеевых пленках

Для определения остаточных напряжений использовать метод, описанный в Задании ...

Клеевые композиции5 нанести на стальные подложки с помощью приспособления, изображенного на рис. 7, ровным слоем толщиной около 00 мкм. Каждую клеевую композицию нанести не менее чем на три образца.

Клеи отвердить при комнатной температуре в течение не менее трех суток, после чего произвести необходимые измерения и внести результаты в табл. 2.

На основании полученных данных построить график зависимости остаточных напряжений от количества наполнителя в составе клея.

1.2.4. Определить влияние наполнителей на прочность,

теплостойкость и эластичность клеевых соединений

Для проведения полного цикла испытаний каждого варианта клеевой композиции склеить по шесть пар стальных цилиндрических образцов и по три пары образцов в форме пластинок из стали Х8Н9Т. Перед нанесением клеев соединяемые поверхности образцов отшлифовать и обезжирить трихлорэтиленом. Свежеприготовленные композиции нанести с помощью шпателя ровным слоем толщиной 300 мкм.

Склеивание произвести без открытой выдержки под давлением 0,5—,0 кгс/см (для пенаполненного клея) и 3,5 кгс/см2 (для наполненных клеев). Образцы типа «грибок» запрессовывать в приспособлении, изображенном на рис. 3, а пластинки — в приспособлении, показанном на рис. 8. Зажимное устройство последнего позволяет регулировать и фиксировать величину усилия запрессовки.

Регулировочными винтами 9 с подвижными упорными пластинками 8 зафиксировать положение образцов. При их установке проложить пластинки 5, которые предохраняют образцы от провисания. Между задней стенкой приспособления, откидной крышкой и склеиваемыми образцами проложить целлофан, предотвращающий приклеивание образцов к приспособлению.

Запрессованные образцы выдержать при 20° С не менее трех суток. Затем произвести испытания. Прочность при равномерном отрыве при 20 и 80 °С (характеристика теплостойкости) определить по методике, описанной в Задании ..3.

Об эластичности клеевых швов можно судить по прочности при неравномерном отрыве при изгибе образцов в форме пластинок, склеенных внахлестку (рис. 9).

Испытание на прочность при неравномерном отрыве при изгибе образцов в форме пластин, склеенных внахлестку, произвести при 20 °С по схеме, изображенной на рис. 0.

Перед испытанием измерить толщину и ширину склеенных пластин образца, длину и ширину нахлестки. Для правильного расположения образца на приспособлении необходимо предварительно нанести риски в центре нахлестки и в местах опор на боковой поверхности образца

| Рис. 8. Образец для испытания клеевых соединений при сдвиге: — пластинка; 2— клеевой шов. |

| Скорость движения нагружающего зажима машины рекомен дуется выбирать в пределах 0—20 мм/мин. |

| Рис. 9. Схема приспособления для склеивания пластинок внахлестку и встык с накладками: — сварной корпус; 2 — откидная крышка; 3 — вороток; 4 — микрометрический винт; 5 — плунжер; 6 — пружина; 7 — прижимная пластинка; 8 — упорная пластинка; 9 — винт; 0 — откидной винт; — гайка «барашек»; 2 — вороток; 3 — штифт; 4 — образцы; 5 — прокладки. |

Рис. 10. Схема испытания клеевых соединений на неравномерный отрыв при изгибе: — образец; 2 — нагружающий нож; 3 — опоры; 4 — прокладка.

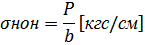

Прочность клеевого соединения при неравномерном отрыве при изгибе С цоц характеризуется отрывающим усилием, вычисляемым по формуле:

где Р — разрушающая или наибольшая нагрузка, кгс;Ь — ширина образца, см.

Среднеарифметические значения из трех опытов с каждым вариантом клеевой композиции внести в табл. 2. На основании полученных данных построить графики зависимостей прочности клеевых соединений при равномерном и неравномерном отрыве от количества наполнителя в составе клея.

| Тип и количество наполнителя, % | Условная вязкость, мм | Жизнеспо -собность при 20 °с,мин | Скорость отверждения при 00 "С, мин | Остаточные напряжения, кгс\см2 | Прочность при отрыве | ||

| равномерном, кгс \см2 | неравномерном, кгс \ см | ||||||

| 20°С | 80°С | 20°С | |||||

По данным табл. 2 определить оптимальные клеевые композиции по технологическим и прочностным характеристикам.

ЗАДАНИЕ 2. ОПРЕДЕЛИТЬ ОПТИМАЛЬНЫЕ УСЛОВИЯ СКЛЕИВАНИЯ

Важнейшими условиями склеивания, от которых зависит качество соединений, являются подготовка склеиваемых поверхностей, толщина наносимого на поверхность клеевого слоя, температура, давление прижима и продолжительность отверждения клея.

2. Выбрать способ подготовки склеиваемых поверхностей

В качестве объектов исследования рекомендуются стеклотекстолит (например, марки ВФТ-С), полипропилен (марки ПП-5), капрон, алюминиевый сплав (марки Д-6) и нержавеющая сталь (Х8Н9Т). Из каждого листа вырезать образцы (см. стр. 26) размером 20 х 70 х 2 мм для склеивания внахлестку (рис. 8). Соединение осуществить полиуретановым клеем марки ПУ-2.

2.1. Подготовить соединяемые поверхности

Образцы из стеклотекстолита (по 2 шт.) подготовить следующими способами:

а) очисткой — удалением целлофана с помощью тампона, смоченного горячей водой, и обезжириванием с помощью тампона, смоченного бензином «галоша» БР- или Б-70; б) механической обработкой — удалением целлофана, затариванием стеклянной или наждачной бумагой № 80, 00 или 20 до снятия глянца и удалением стружки с поверхности щетинной щеткой или кистью.

Образцы из полипропилена (по 6 шт.) подготовить:

а) механической обработкой — зашкуриванием наждачной или ; стеклянной

бумагой и обезжириванием с помощью тампона, смоченного в

трихлорэтилене;

б) химической обработкой — обезжириванием трихлорэтиленом и

обработкой при 75 °С в течение 5 мин в растворе № (см. стр. 27) с

последующей промывкой в водопроводной и дистиллированной воде.

Образцы из капрона (по 6 шт.) подготовить:

а) очисткой – обезжириванием с помощью тампона, смоченного в бензоле,

б)механической обработкой — зашкуриванием наждачной или стеклянной бумагой до придания поверхностям равномерной шероховатости и обезжириванием с помощью тампона, смоченного в бензоле;

в) нанесением подслоя — клея БФ-2, перед нанесением подслоя поверхность капроновых образцов протереть тампоном, смоченным в бензоле; нанесение и отверждение подслоя клея БФ-2 производить по режимам, приведенным в Задании ...

Образцы из сплава Д-6 (по 6 шт.) подготовить:

а) очисткой — обезжириванием с помощью тампона, смоченного в трихлорэтилене;

б)механической обработкой — зашкуриванием наждачной или стеклянной бумагой до придания поверхностям равномерной шероховатости и обезжириванием трихлорэтиленом;

в) химической обработкой — обезжириванием трихлорэтиленом и погружением на 0 мин в раствор (60—65 °С), состоящий из концентрированной серной кислоты (00 см3), бихромата натрия (0 г) и дистиллированной воды (30 см ), с последующей промывкой в проточной и дистиллированной воде.

Образцы из нержавеющей стали (24 шт.) отшлифовать и обезжирить трихлорэтиленом. Все подготовленные к склеиванию образцы хранить в эксикаторах.

2.1.2. Определить влияние химической обработки на изменение поверхностной энергии образцов

Оценить изменение поверхностных свойств образцов из полипропилена и Д-6 по степени растекания на них капель глицерина. Измерить краевой угол окуляр-микрометром, совместив горизонтальную риску окуляра с линией поверхности образца (рис. ).

С помощью стеклянного капилляра нанести капли глицерина диаметром примерно 2 мм на образцы, подготовленные для склеивания. При малом размере капли ее профиль представляет собой шаровой сегмент с высотой Ь и диаметром основания 2 г.

Для углов θ≤90° (см.рис. а)

r=(R-h)tgθ и r2+(R-h)=R2

Откуда

Для углов θ≤90° °( см.рис. , а) tgв определяется по этой же формуле, но с обратным знаком. Диаметр основания и высоту капли измерить через мин после нанесения ее на поверхность образца. Среднеарифметическое значение угла θ, #, определенное на пяти каплях, внести в табл. 3. Объяснить, как влияют результаты испытаний на прочность клеевых соединений, получаемых в последующих заданиях.

Рис11.. Схема измерения краевого угла: а - в < 90°;<т - в > 90°

2.1.3. Приготовить клей марки ПУ-2

Полиуретановый клей марки ПУ-2 приготовить непосредственно перед употреблением по следующей рецептуре (в г):

В фарфоровой чашечке взвесить 50%-ный раствор продукта № 24 в ацетоне и при перемешивании стеклянной палочкой добавить к нему взвешенный в пробирке продукт № 02Т. В случае сильного разогревания смесь охладить, помещая чашечку на баню с холодной водой. Затем в смесь ввести цемент и перемешивать до тех пор,пока клей не примет вид однородной жидкотекучей композиции.

2.1.4. Произвести склеивание образцов

Образцы склеивать в следующих сочетаниях при каждом варианте подготовки их поверхностей:

1)стеклотекстолит и стеклотекстолит (по шесть образцов); 2)полипропилен и нержавеющая сталь (по три образца); 3)капрон и нержавеющая сталь (по шесть образцов); 4)сплав Д-6 и сплав Д-6 (по три образца).

При работе с клеем ПУ-2 необходимо строго соблюдать меры предосторожности ввиду токсичности продукта № 02Т. Взвешивание компонентов и их смешение, нанесение клея на образцы и выдержку образцов во время отверждения производить в вытяжном шкафу с включенной вентиляцией. Работать следует в резиновых перчатках.

2.5. Испытать клеевое соединение на прочность при сдвиге

Измерить штангенциркулем длину и ширину склеенной части образцов с точностью до 0, мм.

Образцы закрепить в зажимах разрывной машины типа МР-0,5 так, чтобы расстояние между зажимами составило 50 ± 2 мм. Скорость нагружения должна равняться 0 мм/мин.

При каждом варианте подготовки поверхности испытать по три образца. Кроме того, пары склеенных образцов капрон — нержавеющая сталь и стеклотекстолит — стеклотекстолит испытать на прочность после 24 ч выдержки в воде.

Предел прочности при сдвиге тсяв клеевого соединения рассчитать по формуле

где Р — разрушающая нагрузка, кгс; S — площадь склеивания, см .

Площадь склеивания образца рассчитать с точностью до 0,0 мм по формуле:

S=l*b

Результаты испытаний внести в табл. 4 и сопоставить их с результатами изучения смачиваемости.

2.2. Определить оптимальный расход клея

В качестве подложек использовать стальные пластинки, соединяемые внахлестку (см. рис. 8) с помощью клея БФ-2.

2.2.1.Проверить концентрацию клея ЕФ-2

Сухой остаток, обусловливающий вязкость клея, а следовательно, толщину наносимого слоя и количество слоев определяют путем сушки до постоянной массы навески клея, нанесенного тонким слоем.

Навеску клея —,2 г, взвешенную на аналитических весах, вылить на пластинку из стекла или нержавеющей стали размером 8 X 8 см (или в бюкс), поместить ее в термошкаф и выдержать при 00 °С в течение 2,5 ч. Затем охладить и снова взвесить. Последующее нагревание в термошкафу в течение

0,5 ч и взвешивание продолжать до тех пор, пока изменения массы не будут превышать 0,00 г.

Сухой остаток X вычислить по формуле:

ГдеG1—масса пластины или бюкса, г; G2 — масса пластины или бюкса с клеем после сушки, г; Gо — первоначальная масса клея (с растворителем), г.

Если сухой остаток окажется больше 4—7% (вследствие испарения растворителя), то клей следует разбавить этанолом до нужной концентрации.

2.2.2Определить необходимое число слоев клея

Перед нанесением клея соединяемые поверхности отшлифовать и обезжирить трихлорэтиленом. Измерить толщину образцов в местах склеивания с помощью измерителя толщины ИЗВ-. При сухом остатке 4—7% клей БФ-2 нанести на соединяемые поверхности образцов с помощью жесткой кисти в два, четыре и шесть слоев. Для каждого варианта склеить по три образца.

Сушку каждого слоя клея производить открытым способом при 20 °С в течение 20 мин и при 60 °С в течение 5 мин.

Образцы запрессовать в зажимном приспособлении (см. рис. 9) год давлением 0 кгс/см и поместить в термошкаф. Продолжительность выдержки при 45 ± 5 °С составляет 2 ч. После извлечения склеенных образцов из зажимного приспособления осмотреть их и отметить те образцы, в которых избыток клея выдавился из зоны шва. Склеенные образцы испытать на кратковременную прочность при сдвиге при 20 °С, пользуясь методическими указаниями Задания 2..5.

Оптимальное число слоев клея, соответствующее максимальной прочности, внести в табл. 4. По результатам испытания на прочность при сдвиге построить график зависимости «прочность — число слоев клея».

2.3. Определить оптимальное прижимное давление при склеивании

В качестве объекта исследований использовать фенолокаучуковый клей, например марки ВК-3, в виде пленки толщиной 0,25 мм. Толщину клеевой пленки измерить микрометром с точностью до 0,0 мм.

В качестве образцов применить шлифованные (у7) стальные пластинки (размером 2_х 20 х 70 мм) в количестве 24 шт., которые склеить внахлестку (см. рис. 8) с помощью приспособления, изображенного на рис. 9. Соединяемые поверхности обезжирить трихлорэти- леном и измерить толщину пластинок в местах склеивания на приборе ИЗВ-.

Вырезать из пленки клея ВК-3 двенадцать прямоугольников размером 2_х 6 мм и поместить их между поверхностями образцов, подготовленными к склеиванию.

Образцы склеить при 65 ± 5 °С и продолжительности выдержки ч, изменяя следующим образом давление: , 5, 0 и 20 кгс/см . При каждом значении давления соединить по три пары пластинок.

После распрессовки образцов определить фактическую толщину клеевой пленки, замерив толщину образцов в местах склеивания с помощью прибора ИЗВ-. Испытать эти образцы на прочность при сдвиге при 20 °С, руководствуясь методическими указаниями Задания 2..5.

Полученные данные использовать для построения графика «прочность при сдвиге — давлениэ», по которому определить оптимальную величину давления и внести ее в табл. 3.

Проанализировать полученную зависимость прочностных показателей соединения от фактической толщины клеевой пленки. Построить график.

2.4. Определить влияние температуры и продолжительности склеивания на качество соединений

Качество соединения оценить по прочности при комнатной и повышенной (80 °С) температурах.

Объектами исследования выбрать листовой стеклотекстолит (б = = 2 мм), например марки СТЭФ, и наполненный эпоксидно-полиамидный клей.

Вырезать 66 образцов (20 X 70 мм) для соединения их внахлестку (см. рис. 8), причем образцы вырезать вдоль основы стеклоткани. Для подготовки соединяемых поверхностей удалить целлофановую пленку с помощью тампона, смоченного теплой водой, зашкурить стеклянной или наждачной бумагой № 80, 00 или 20 до снятия глянца и удалить стружку с поверхности щетинной щеткой или кистью.

После этого приготовить клеевую композицию рецептуры (в г):

Эпоксидная смола ЭД-5 (ГОСТ 0587—63).. 50

Полиамид Л-20 (МРТУ 6-05-23—68) 20

Двуокись титана (ГОСТ 9808—65) 5

Двуокись титана перед введением в смолу прокалить при 500 °С в течение 4 ч. Компоненты клея перемешивать до получения однородной смены.

2.4.1Произвести склеивание образцов

Нанести клей на соединяемые поверхности с помощью шпателя и поместить собранные образцы в приспособление, изображенное на рис. 9. Давление при запрессовке должно равняться 0,5 кгс/см .

Продолжительность выдержки при комнатной температуре составляет , 2 и 7 суток, при 80 °С — , 4, 8 и 24 ч, при 20 °С— , 4, 8 и 24 ч.

Для каждого варианта режима отверждения склеить по шесть образцов.

2.5Определить прочность клеевых соединений при сдвиге

Перед испытанием измерить штангенциркулем ширину и длину нахлестки с точностью до 0, мм и определить площадь склеивания типа МР-0,5 по методике, приведенной в Задании 2..4.

Для испытания при 80 °С образцы выдержать до нагружения внутри установленной на машине нагревательной камеры в течение 5 мин. При каждом варианте режима отверждения испытать по три образца при 20 °С и по три образца при 80 °С.

Полученные результаты внести в табл. 3. Построить графики соответствующих зависимостей.

| Условия | Матери -ал под-лож ки | Вид подготовки поверх -ности и угол в | Мар -ка клея | Концентрация клея, % | Число наносимых слоев | Фактичес кая толщина отвержденно й пленки, мм | Режим отверждения | Предел прочности при сдвиге, кгс/см2 | |||

| р кг&см | Т,°С | т,ч | 20°С | 80°С | |||||||

По данным табл. 3 определить оптимальные условия подготовки к склеиванию и режим отверждения для каждого изученного клея.

ЗАДАНИЕЗ. Выбрать рациональную конструкцию клеевого соединения

Качество клеевых соединений зависит не только от свойств клея и его адгезии к склеиваемому материалу, но и от таких факторов, как форма соединения, размер соединяемых поверхностей, жесткость конструкции и др.

3.1. Выбрать оптимальную форму соединения

Типовыми соединениями листовых материалов между собой являются соединения внахлестку (см. рис. 8) и встык с одной (рис. 2, а) и двумя объектами исследований служит стеклотекстолит, например марки ВФТ-С, толщиной 2 мм и наполненный эпоксидно-полиамидный клей.

Образцы из стеклотекстолита вырезать вдоль основы стеклоткани.

Подготовка соединяемых поверхностей и методика приготовления клея описаны в Задании 2.4.

3.1.1. Склеить образцы стеклотекстолита

Для каждого варианта формы (внахлестку, встык с одной и встык с двумя накладками) соединить по три образца. Нанести клей на соединяемые поверхности с помощью шпателя и собранные образцы поместить в приспособление, изображенное на рис. 9. Давление при запрессовке должно равняться 0,5 кгс/см . Продолжительность выдержки в термошкафу при 20 °С составляет 3 ч.

3.1.2. Испытать клеевые соединения на прочность

при сдвиге

Склеенные образцы испытать на прочность при 20 °С на разрывной машине типа МР-0,5 по методике, приведенной в Задании 2..5.

3.2. Определить влияние размера соединяемых поверхностей на прочность клеевого соединения при сдвиге

Размер соединяемых поверхностей — один из важнейших факторов, определяющих вес клеевых конструкций.

Выбрать площадь соединения внахлестку, обеспечивающую конструкции равнопрочность, т. е. разрушение по основному материалу. Задачу решить двумя способами:

)путем увеличения ширины нахлестки (до 20, 25 и 30 мм) при постоянной длине (5 мм);

2)путем изменения длины нахлестки (до 5, 0, 5 и 20 мм) при постоянной ширине (20 мм).

3.2.1. Склеить образцы стеклотекстолита

Для каждой ширины и длины нахлестки склеить по три образца, вырезанных из листового стеклотекстолита ВФТ-С по размерам, приведенным на стр. 27. Методика склеивания описана в Задании

3.2.2. Испытать клеевые соединения на прочность при сдвиге

Склеенные образцы испытать на прочность при 20 °С по методике, приведенной в Задании 2..5.

Определить оптимальные длину и ширину нахлестки и полученные данные внести в табл. 4. Результаты испытаний представить в виде графиков зависимостей прочности от размеров соединения.

3.3. Определить влияние жесткости соединяемых элементов на прочность склеивания при отрыве

Определить влияние толщины листа на величину максимальных напряжений и несущую способность клеевого соединения типа «гибкий лист, отрываемый от жесткого основания». Для этого склеить образцы по форме, изображенной на рис. 3. Соотношение толщин бАба должно быть следующим: : 0; 2 : 0; 5 : 0; 0 : 0. Для каждого варианта склеить по три образца.

Полученные клеевые образцы испытать на неравномерный отрыв при 20 °С. Определить площадь склеивания с точностью до 0,0 мм2. Затем образцы закрепить в приспособлении, изображенном на рис. 4, которое устанавливается на разрывной машине типа МР-0,5. Испытание проводить со скоростью нагружения 0 мм/мин, наблюдая за величиной прогиба образцов и характером разрушения. Предел прочности клеевого соединения при неравномерном отрыве ан0рассчитать по формуле:

где Р — максимальная разрушающая нагрузка, кгс; Ь — ширина образца, см

Рис. 12. Схема приспособления для испытания образцов на неравномерный отрыв: — скобы; 2 — образец, 3 — прижимы; 4 —_прижимной винт.

Полученные результаты представить в виде графиков зависимости прочности от отношения толщин склеиваемых элементов и наименьшее отношение, обеспечивающее жесткость конструкции, внести в табл. 4.

Проанализировать данные табл. 4 и определить оптимальные параметры клеевых конструкций с учетом вида нагружения.

| Параметры склеиваемой конструкции | Вид нагружен -ия | Площадь склеивания, см | Максимальная разрушающая нагрузка, кгс \см2 | Предел прочности | |||

| форма соединения | размеры клеевого шва, мм | степень жесткости | при сдвиге, кгс\слг | при неравномерном отрыве, кгс \ см | |||

Контрольные вопросы

1.Объясните механизм действия эластификатора в клеевой пленке и охарактеризуйте его влияние на свойства клеевого соединения.

2.Как зависят свойства клеев от химической активности и содержания наполнителей?

З.В чем проявляется влияние остаточных напряжений на качество склеивания?

4.Какие параметры определяют технологические свойства клеевого состава?

5.Объясните, как влияют различные способы подготовки поверхностей на качество клеевых соединений?

б.Чем обусловлен оптимальный расход клея на соединяемых поверхностях?

7.Какова роль параметров режима отверждения клеев в создании надежного соединения?

8.Как зависит прочность склеивания от параметров склеиваемой конструкции?