Тема 2: Метод испытания материалов на износостойкость при трении о нежестко закрепленные абразивные частицы

Настоящий метод распространяется на металлические материалы и металлические покрытия и устанавливает метод их испытаний на абразивное изнашивание при трении о нежестко закрепленные абразивные частицы.

Метод не распространяется на материалы и покрытия твердостью более 140(1 HV и на пористые материалы со средним размером пор более 0,1 мм, а также на материалы и покрытия с твердостью, изменяющейся на глубине 0,3 мм более чем на 10 %.

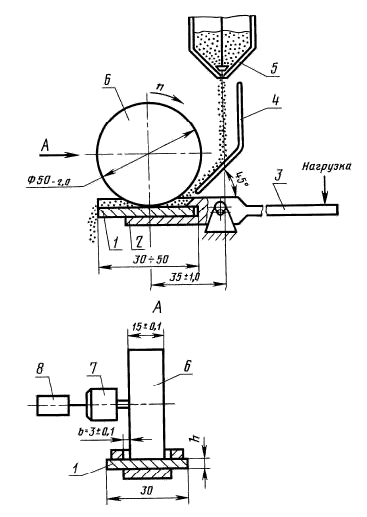

Сущность метода состоит в том. что при одинаковых условиях производят трение образцов исследуемого и эталонного материалов об абразивные частицы, подаваемые в зону трения и прижимаемые к образцу вращающимся резиновым роликом, измеряют износ образцов испытуемого и эталонного материалов, а износостойкость испытуемого материала оценивают путем сравнении его износа с износом эталонного образца.

Приборы, материалы и инструмент:

1) Испытательный прибор.

3) Образцы для испытаний и эталонные образцы.

4) Абразивный материал

5) Секундомер.

6) Лабораторные весы.

7) Бензин, ацетон или другой растворитель, удаляющий грязь и смазочный материал с поверхностей вала и образцов и не оставляющий пленки и другие загрязнения.

8) Вата медицинская гигроскопическая или мягкая ткань (типа фланели).

9) Установка для определения твердости образцов

1.ПРИБОРЫ И МАТЕРИАЛЫ

Испытания проводят на испытательной установке, содержащей привод 7, обеспечивающий вращение вокруг горизонтальной оси резинового ролика 6. образцедержатель 2, рычаг 3, прижимающий образец 1 к ролику, устройство 5, дозирующее подачу абразивных частиц в зону трения по направляющему лотку 4. устройство 8 для онтроля суммарного количества оборотов ролика в процессе испытаний.

Диаметр ролика должен быть в диапазоне 48—50 мм, ширина ролика — (15±0,1) мм. твердость материала ролика — 78—85 ед. по ГОСТ 263—75.

Абразивный материал — электрокорунд зернистостью 16-П по ГОСТ 3647—80 с относительным содержанием влаги не более 0,15 % — используют при общей сравнительной оценке износостойкости.

При оценке износостойкости в конкретных условиях изнашивания допускается использовать абразивный материал, соответствующий материалу, воздействующему при эксплуатации, но с размером зерен не более 1.0 мм.

Повторное использование абразивного материала не допускается.

Образцы исследуемых и эталонных материалов изготовляют в виде пластин шириной 30. длиной 30—50 мм и толщинойh не менее 1 мм с допусками на размеры по 7-му классу точности по ГОСТ 24642—81, ГОСТ 24643—81 и шероховатостью рабочей поверхности не ниже 7-го класса по ГОСТ 2789—73. Допускается повторное использование испытанных образцов в участках, не подвергшихся изнашиванию, а также после удаления механической или иной обработкой следов изнашивания, образованных в результате предыдущих испытаний.

Эталонные образцы изготовляют из стали 45 по ГОСТ 1050—88 в отожженном состоянии с 190-200 HV.

Износ испытуемых и эталонных образцов определяют путем взвешивания до и после испытаний с погрешностью не более 0,1 мг. Потеря массы образца вследствие изнашивания при испытаниях должна составлять не менее 5 мг.

2. ПОДГОТОВКА К ИСПЫТАНИЯМ

2.1. Перед испытаниями определяют твердость образцов. Отобранные образцы маркируют клеймением на нерабочих поверхностях.

2.2. Перед испытаниями проводят приработку ролика трением его о поверхность шлифовальной шкурки типа 2 по ГОСТ 6456—82 зернистостью 8-11 по ГОСТ 3647—80, закрепленной в образцедержателе на плоской стальной пластине. Приработку проводят при нагрузке на ролик (22±1) Н до полного прилегания к поверхности по всей длине образующей ролика.

После приработки ролик промывают в промывочной жидкостью (ацетон, бензин)

2.3. Проверяют влажность абразивного материала по ГОСТ 5382—91 и при необходимости доводят ее до соответствия требованиям.

2.4. Образцы последовательно промывают жидкостями (ацетон, бензин)

просушивают на воздухе и взвешивают.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Образец устанавливают в образцедержателе испытательной установки.

3.2. Прижимают образец рычагом 3 к ролику с усилием (44,1 ±0,25) Н.

3.3. Ролик приводят во вращение, с частотой n = (60±2) (об/мин). Включают дозирующее устройство, обеспечивающее непрерывную подачу абразивного материала в зону трения. Непрерывность подачи абразивного материала в процессе испытаний контролируют по наличию абразивного материала по всей ширине ролика.

3.4. Испытания образца из исследуемого материала продолжают в течение времени, соответствующего количеству оборотов ролика, указанному в таблице. Испытания образца из эталонного материала проводят при 600 оборотах ролика. Отсчет оборотов проводят от момента начала подачи абразивного материала.

| Твердость образца HV | Количество оборотов ролика |

| Д0 400 | |

| 400-800 | |

| Более 800 |

3.5. По окончании испытаний останавливают привод, снимают нагрузку, освобождают образец, промывают последовательно в промывочных жидкостях и взвешивают При износе образца менее 5 мг устанавливают новый образец и испытания проводят в течение времени, соответствующего удвоенному количеству оборотов ролика. При установке и съеме образцов не допускается повреждение их поверхностей.

3.6. Проводят испытание образца из эталонного материала

3.7. Результаты взвешивания образцов до и после испытаний заносят в протокол.

3.8. Испытания повторяют для 3 испытуемых и 3 эталонных образцов. При испытаниях пористых неоднородных сплавов, спеченных материалов и неоднородных наплавок проводят испытания 5 испытываемых и 3 эталонных образцов.

3.9. Среднеарифметическое значение потери массы эталонных образцов по результатам испытаний должно находиться в пределах (67+6,1) мг.

Если среднеарифметическое значение потери массы выходит за эти пределы, то проверяют правильность выполнения условий испытаний и после приведения их в соответствие с указанными требованиями повторяют испытания.

3.10. После каждых 12 испытаний проверяют наружный диаметр ролика и при диаметре менее 48 мм его заменяют. Для нового ролика производят приработку в соответствии с п. 2.2.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

4.1. По результатам взвешивания образцов до и после испытаний определяют среднеарифметическое значение потери массы g эталонных образцов и среднеарифметическое значение потери массы образцов исследуемого материала по формулам:

=

=

=

=

-значение потерь массы при испытаниях эталонных образцов

-значение потерь массы при испытаниях эталонных образцов

образцов исследуемого материала, г;

образцов исследуемого материала, г;

— количество образцов исследуемого материала.

— количество образцов исследуемого материала.

Относительную износостойкость (  ) ( исследуемого материала вычисляют по формуле:

) ( исследуемого материала вычисляют по формуле:

=

=

где

— плотности эталонного и исследуемого материалов,г/см²;

— плотности эталонного и исследуемого материалов,г/см²;

— количество оборотов ролика при испытаниях эталонного и исследуемого материалов.

— количество оборотов ролика при испытаниях эталонного и исследуемого материалов.

Абразивным называется механическое изнашивание материала детали в результате режущего или царапающего действия на него абразивных частиц, находящихся в свободном или закрепленном состоянии.

Абразивные частицы, обладая большей, чем металл твердостью, разрушают поверхность деталей и резко увеличивают их износ.

Частицы чаще всего бывают минерального происхождения, оксидами, продуктами износа или наклепанными металлическими частицами. Они имеют различную форму, часто острые грани или ребра. Основной механизм их воздействия - резание или царапание.

Абразивное изнашивание является одним из наиболее распространенных видов изнашивания. В транспортных и дорожных машинах более 60 % случаев износа имеют абразивный характер. Основным источником попадания абразивных частиц в сопряжения машин является окружающая среда. В 1м3 воздуха содержится от 0,04 до 5 г пыли, на 60.. .80 % состоящей из взвешенных частиц минералов (кварц, корунд, оксиды и диоксиды кремния, соединения AI, Са, Mg, Na и другие элементы). Частицы минералов, содержащихся в воздухе, обладают высокой твердостью (диоксид кремня SiO; 10 780... 11 700 МПа, оксид алюминия 20900... 22 900 МПа), что превышает твердость рабочих поверхностей большинства деталей машин.

Интенсивность абразивного изнашивания прямо пропорциональна твердости Hа абразивных частиц и обратно пропорциональна твердости Нм поверхности трения. Материалы высокой твердости обладают повышенной абразивной износостойкостью.

Трение о закрепленный абразив сопровождается изнашиванием металла и разрушением самого абразива путем дробления и ската частиц (рис. 5.6). Это обуславливает обновление изнашивающей способности абразива по отношению к металлу.

На практике могут встречаться различные варианты такого подвида абразивного изнашивания (монолит абразива, абразивная шкурка и др.), отличающиеся изнашивающей способностью, но общим для них будет то, что абразивные частицы зафиксированы.

При таком взаимодействии металл-абразив проявляется прочностная основа. Если металл будет более твердым и прочным - разрушаться будет абразив, а наоборот - будет происходить резание и деформирование металла.

Основной признак такого подвида абразивного изнашивания наличие на металлической поверхности хорошо различимых рисок (царапин) и углублений различной протяженности, но всегда ориентированных в направлении движения металла или абразива

На интенсивность изнашивания закрепленными абразивными частицами в абразивной массе влияют:

твердость абразива;

твердость материала образца;

прочность материала образца;

прочность абразива;

нормальная нагрузка;

температура на поверхности детали.

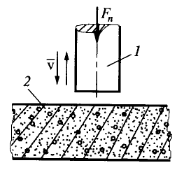

Изнашивание незакрепленными абразивными частицами незакрепленными абразивными частицами обычно наступает при динамическом контактировании металлических поверхностей 1 и 2, когда между ними попадают абразивные или иные твердые частицы 3 При такой схеме твердые частицы присутствуют в виде абразивной прослойки, препятствующей полному сближению контактирующих поверхностей.

В абразивной прослойке твердые частицы могут ударяться своими гранями о металлическую поверхность, скользить, вращаться, вызывая на ней углубления, язвины или царапины

Изнашивание в абразивной прослойке происходит в узлах и сочленениях, чаще всего в виде вал втулка, в различных машинах и механизмах. Наличие в абразивной прослойке жидкой среды (масла, воды и др.) улучшает условия взаимодействия элементов сопряжения за счет охлаждающего и смазывающего действия жидкости. Эта среда также способствует выносу абразива из зазора. В этих случаях на изнашиваемой поверхности для улучшения охлаждения предусматривают карманы, куда попадают абразивные частицы, и в дальнейшем они не участвуют в процессе изнашивания, а затем удаляются жидкостью из зоны контакта.

На интенсивность изнашивания незакрепленными абразивными частицами в абразивной массе влияют:

твердость абразива;

твердость материала образца;

прочность материала образца;

прочность абразива;

нормальная нагрузка;

температура на поверхности детали.

окатанность абразивной частицы

При движении деталей машин в массе незакрепленных абразивных частиц. абразивная частица будет совершать по поверхности детали перемещения, сопровождаемые микрорезанием или пластическим деформированием детали.

При движении деталей машин в массе незакрепленных абразивных частиц. абразивная частица будет совершать по поверхности детали перемещения, сопровождаемые микрорезанием или пластическим деформированием детали.

Условия изнашивания при трении вабразивной массе по внешнему силовому воздействию на контакте существенно отличаются от условий при других подвидах абразивного изнашивания: абразивная масса податлива; сопротивление перемещению деталей в ней гораздо ниже, чем при других подвидах абразивного изнашивания; абразивные частицы будут оттесняться деталью с пути перемещения; усилие на контакте будет определяться скоростью движения детали в абразивной массе, плотностью этой массы, размером и твердостью ее частиц, а также наличием жидкой среды в массе абразива.

Интенсивность изнашивания поверхности при трении в абразивной массе значительно ниже, чем, например, при трении по закрепленному абразиву. Этому подвиду абразивного изнашивания подвергаются на практике детали сельскохозяйственных почвообрабатывающих машин, растворо- и бетономешалок в строительстве, рабочие органы горных машин и т.д. Поверхность является относительно гладкой с небольшими продольными царапинами и мелкими углублениями, что свидетельствует о реализации усталостного и малоинтенсивного абразивного изнашивания.

На интенсивность изнашивания в абразивной массе влияют:

угловая скорость образца;

линейная скорость перемещения образца или абразивной частицы;

плотность абразивной частицы;

диаметральный размер абразивной частицы;

нормальная нагрузка:

окатанность абразивной частицы;

агрессивность среды.

Известны многочисленные примеры изнашивания деталей машин, механизмов и инструментов, вызванногоударом по закрепленному (монолитному) или незакрепленному абразиву в виде свободно расположенных на твердой поверхности частиц или глыб породы. Прямое внедрение твердой частицы в образец под действием удара создает на нем углубление в виде лунки, приближенно копирующее геометрию частицы.

На интенсивность изнашивания ударом по закрепленному (монолитному) или незакрепленному абразиву влияют:

На интенсивность изнашивания ударом по закрепленному (монолитному) или незакрепленному абразиву влияют:

На конечный результат внедрения частицы абразива в лунку влияют многие факторы:

линейная скорость перемещения образца;

твердость абразива;

твердость материала образца;

нормальная нагрузка;

прочность абразива;

прочность материала образца;

масса частицы.

Газоабразивному изнашиванию присуще изнашивание свободными абразивными частицами, увлекаемыми воздушным (газовым) потоком, гравитационными силами или центробежной силой в центробежных ускорителях абразивных частиц. Оно наблюдается на деталях пескоструйных аппаратов, струйных мельниц, компрессорах, промышленных вентиляторах, нагнетателях, деталях, эксплуатирующихся в запыленном потоке и т.д.

Наиболее сильное влияние на формирование процесса газоабразивного изнашивания и его интенсивность оказывают скорость и масса частицы, а также угол атаки. При малых углах атаки наблюдается удар частиц со скольжением и в этом случае интенсивность изнашивания многих материалов близка к абразивному изнашиванию при скольжении но монолиту. При углах атаки, близких к 90°, механизм

абразивного изнашивания изменяется . Высокую газоабразивную износостойкость в этом случае показывают металло-керамические твердые сплавы и -эластомеры. Пластмассы имеют износостойкость на I ...3 порядка ниже.

абразивного изнашивания изменяется . Высокую газоабразивную износостойкость в этом случае показывают металло-керамические твердые сплавы и -эластомеры. Пластмассы имеют износостойкость на I ...3 порядка ниже.

На интенсивность газоабразивного изнашивания деталей машин влияют

скорость газоабразивного потока;

плотность абразивной частицы;

диаметральный размер абразивной частицы;

угол атаки;

твердость абразива;

твердость материала образца;

масса частицы;

окатанность абразивной частицы;

температура на поверхности детали;

время испытаний.

При гидроабразивном изнашивании носителем абразивных частиц является жидкость. Поэтому интенсивность гидроабразивного изнашивания зависит от факторов, управляющих формированием процесса изнашивания (скорость, масса частиц, угол атаки и др.) с учетом разупрочняющего действия жидкой среды на поверхностный слой детали. Этому виду изнашивания подвергаются детали песковых, рефулерных насосов, гидротурбин н многочисленного горнообогатительного оборудования (гидроциклонов, флотационных машин, сепараторов, пульпопроводов и др.).

Силовая схема взаимодействия частиц и среды с поверхностью детали такая же. как и при газоабразивном изнашивании. Присутствие жидкости в зоне соударения абразивных частиц с поверхностью детали активизирует этот процесс за счет вымывания, очищения контакта от мелких абразивных частиц, а также за счет расклинивающего действия жидкости на микротрещины поверхности. Абразивные частицы, движущиеся в жидкости с определенной скоростью, представляют собой более устойчивую и стабильную систему, в которой взаимное соударение частиц при их движении, отскок, рикошет от поверхности изнашивания затруднены сопротивлением жидкой фазы определенной вязкости. В то же время жидкость лучше охлаждает изнашиваемую поверхность, является своего рода смазкой при ударе частицы со скольжением, что в свою очередь снижает коэффициент трения и соответственно, интенсивность изнашивания.

На интенсивность гидроабразнвного изнашивания деталей машин влияют

линейная скорость потока абразива;

плотность абразивной частицы;

диаметральный размер абразивной частицы;

угол атаки;

твердость абразива;

твердость материала образца;

масса частицы;

прочность абразива;

прочность материала образца;

окатанность абразивной частицы;

температура на поверхности детали;

время испытаний;

агрессивность среды.

Контрольные вопросы

1) Схема для определения истирающей способности поверхностей восстановленных валов- нарисовать, объяснить принцип действия.

2) Схема для испытания материалов на износостойкость при трении о нежестко закрепленные абразивные частицы - - нарисовать, объяснить принцип действия.

3) Перечислить виды абразивного изнашивания.

4) Суть явления изнашивания при трении о закрепленный абразив.

5) Факторы, влияющие на интенсивность изнашивания при трении о закрепленный абразив

6) Суть явления изнашивания незакрепленными абразивными частицами.

7) Факторы, влияющие на интенсивность изнашивания незакрепленными абразивными частицами.

8)Суть явления изнашивания незакрепленными абразивными частицами в абразивной массе

9) Факторы, влияющие на интенсивность изнашивания незакрепленными абразивными частицами в абразивной массе

10) Суть явления изнашивания вызванного ударом по закрепленному или незакрепленному абразиву.

11) Факторы, влияющие на интенсивность изнашивания при изнашивании вызванном ударом по закрепленному или незакрепленному абразиву

12) Суть явления изнашивания при газоабразивном износе.

13)Факторы, влияющие на интенсивность изнашивания при газоабразивном изнашивании.

14) Суть явления изнашивания

15) Факторы, влияющие на интенсивность изнашивания при гидроабразивном изнашивании.