Тема 1: Метод оценки истирающей способности поверхностей восстановленных валов.

По предмету: Основы работоспособности технических систем

На тему: «Метод оценки истирающей способности поверхностей восстановленных валов и метод испытания материалов на износостойкость при трении о нежестко закрепленные абразивные частицы»

Выполнил:

Студент группы: ИТИ11ДР62ЭК1

Марков С.Ю

Проверил преподаватель:

Юрченко Е.В

Тирасполь 2012 г.

Лабораторная работа № 4

Цель работы: Ознакомиться с методами лабораторных испытаний оборудования по обеспечению износостойкости изделий.

Тема 1: Метод оценки истирающей способности поверхностей восстановленных валов.

Приборы, материалы и инструмент:

1) Токарный станок

2) Испытательный прибор.

3) Восстановленный металлический вал.

4) Секундомер.

5)Измерительные приборы либо лабораторные весы.

6) Бензин, ацетон или другой растворитель, удаляющий грязь и смазочный материал с поверхностей вала и образцов и не оставляющий пленки и другие загрязнения.

7) Вата медицинская гигроскопическая или мягкая ткань (типа фланели).

.

Метод оценки истирающей способности поверхностей восстановленных валов распространяется на поверхности восстановленных валов диаметром от 10 до 100 мм из металлических материалов с шероховатостью Ra не менее 0,16 мкм и твердостью не менее 30 HV и устанавливает метод экспериментальной оценки истирающей способности поверхности восстановленных валов длиной вдоль цилиндрической образующей не менее 30 мм после их финишной обработки.

Сущность метода заключается в том, что цилиндрической поверхностью восстановленного вала изнашивают поверхности образцов из эталонного материала при заданных условиях трения со смазыванием, а об истирающей способности вала судят по среднему линейному износу образцов за определенный путь трения.

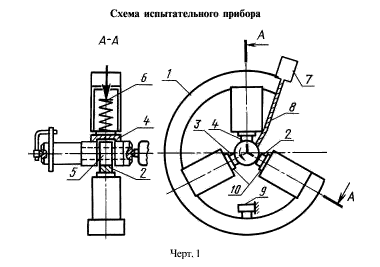

Схема установки образцов при испытании : представлена на черт. I. На скобе 1 расположены в державках 10 рабочие образцы 2 и 3 из эталонного материала с первоначальной плоской поверхностью трения и опорный образец 4 из того же материала, предварительно приработанный по валу 5.

Рабочие образцы устанавливают по шаблону, имеющему диаметр вала, равный с погрешностью не более 0.1 мм диаметру испытуемого вала, осуществляя центрирование относительно внутренней цилиндрической поверхности скобы.

Заданное значение нагрузки обеспечивается сжатием тарированной пружины 6, прижимающей опорный образц к валу и опирающейся на скобу, через которую усилие передастся на рабочие образцы.

Смазочное масло подают с помощью масленки 7 и трубки 8

Для предотвращения скобы от поворачивания служит упор 9.

Определение истирающей способности производят по окончании обработки вала на том же станке при скорости скольжения 0.2—0,3 м/с, нагрузке на каждый образец P= (98,2 ±1,96)Н (10±1),2 кгс). скорости подачи смазочного масла (40± 10) капель в минуту.

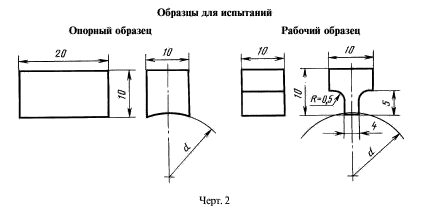

Форма и размеры рабочих и опорного образцов приведены на черт. 2. Шероховатость рабочей поверхности образцов Ra не более 0,6 мкм Материал образцов - прессованный фторопласт с плотностью 2,2 кгс/см³.

Смазочное масло — индустриальное 20

Износ рабочих образцов определяют измерением размера h в направлении действия прижимающего усилия с погрешностью не более 0.002 мм. Уменьшение высоты образца ∆h должно быть не менее 0.02 мм.

Допускается оценка износа рабочих образцов взвешиванием с погрешностью не более 0.0002 т до и после испытаний. Потеря массы образца должна составить не менее 0.005 г.

Для промывки образца перед испытаниями и взвешиванием используют бензин или ацетон.

2. ПОДГОТОВКА К ИСПЫТАНИЯМ

2.1. Поверхность вала, подвергаемую испытаниям, промывают при вращении вала последовательно промывочными жидкостями ( бензин или ацетон) и просушивают на воздухе. Промывают и просушивают рабочие и опорные образцы. Рабочие образцы взвешивают или обмеривают .

2.2. Рабочие образцы устанавливают в державки в соответствии с черт. I.

2.3. Устанавливают требуемую частоту вращения n.  значение которой в зависимости от диаметра d. мм. испытуемого вала и скорости скольжения v м с², определяют по формулe

значение которой в зависимости от диаметра d. мм. испытуемого вала и скорости скольжения v м с², определяют по формулe

n =

2.4. Надевают скобу на испытуемый вал так, чтобы опорный образец располагался сверху и вcе три образца пришли к соприкосновение с валом под нагрузкой Устанавливают скорость подачи смазочной жидкости и производят приработку рабочих образцов до получения цилиндрических углублений на всей рабочей поверхности каждого образца.

Все образцы прирабатываются одним и тем же валом. По завершении приработки державки с закрепленными в них рабочими образцами снимают, промывают и измеряют (или взвешивают).

Опорный образец промывают, не снимая со скобы. Державки с рабочими образцами возвращают на свои места и вновь устанавливают.

3.ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Испытания проводят в течение времени t с. значение которого в зависимости от фактического значения частоты вращения вала, определяют по формуле

t= 9,55

Погрешность измерений продолжительности испытаний - не более 5 с.

3.2. Рабочие образцы промывают, измеряют или взвешивают.

3.3. Испытания повторяют дважды, каждый раз для двух новых рабочих образцов, осуществляя их трение по новой поверхности вала путем смешения испытательного прибора с образцами вдоль образующей вала.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Определяют среднеарифметическое значение линейного износа ∆h мм. по 4 рабочим образцам.

4.2. Определяют среднюю безразмерную интенсивность изнашивания по формуле

I=

Полученное значение интенсивности изнашивания является характеристикой относительной истирающей способности восстановленной поверхности испытанного вала.