Реостатные манометры

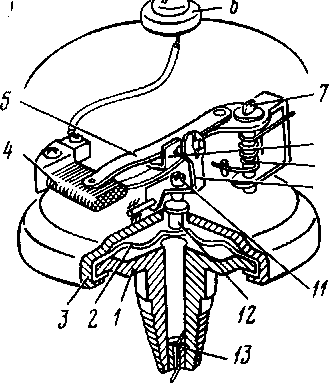

Электрический манометр (рис. 11.3) состоит из логометри- ческого указателя и реостатного датчика.

Реостатный датчик (рис. 11.3, а) обеспечивает изменение сопротивления реостата 4 при изменении давления контролируемой среды. Чувствительным элементом датчика является гофрированная мембрана 2, герметично закрепленная на основании / с помощью стального ранта 3. Мембрана 2 воздействует на ползунок 5 реостата посредством передаточного механизма. Он содержит толкатель 12, установленный в центре мембраны, на который через регулировочный винт 11 опирается рычажок 10. Рычажок 10 своим толкателем упирается в площадку 8, закрепленную на ползунке 5 реостата, и перемещает ползунок по реостату, поворачивая его вокруг оси 7. Пружина 9 удерживает ползунок реостата в исходном положении при отсутствии давления. Дюза 13, установленная в штуцере основания, уменьшает влияние пульсаций давления на работу датчика. В дюзе устанавливается стержень, который при необходимости используется для ее прочистки.

Полное сопротивление реостата составляет 170 Ом. Он изолирован от корпуса датчика и одним своим концом соединен с выводом датчика 6, который на автомобиле соединяется проводом с выводом Д (рис. 11.3, б) логометрического указателя. Ползунок обеспечивает соединение работающей части обмотки реостата через корпус датчика с корпусом автомобиля. Сопротивление реостата при работе изменяется от 163 Ом при отсутствии давления до 20 Ом при максимальном давлении.

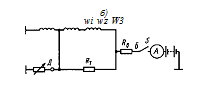

Сопротивление реостата датчика манометра изменяется в значительно меньших пределах по сравнению с сопротивлением терморезистора термометра. По этой причине схема логометрического указателя манометра отличается от схемы логометрического указателя термометра. Она обладает большей чувствительностью, так как обеспечивает необходимое изменение направления суммарного магнитного потока, создаваемого обмотками катушек Wl, W2 и W3, при сравнительно малом изменении сопротивления реостата датчика. В остальном конструкция логометрического указателя манометра идентична конструкции логометрического указателя температуры. Термокомпенсация указателя обеспечивается резистором RT. В указатели с номинальным напряжением питания 24 В устанавливается добавочный резистор Яд.

Работает манометр следующим образом. Увеличение давления масла или воздуха приводит к увеличению выгиба мембраны 2 (см. рис. 11.3, а). Перемещение мембраны через передаточный механизм передается ползунку 5, который, перемещаясь по реостату 4, обеспечивает уменьшение его сопротивления. При этом ток в катушке W1 (см. рис. 11.3, б) уменьшается, а токи, протекающие по катушкам W2 и W3, возрастают. В результате по мере увеличения давления изменяется направление действия суммарного магнитного потока, создаваемого катушками указателя, и магнит со стрелкой указателя поворачивается в сторону больших значений давления на шкале.

С уменьшением давления контролируемой среды мембрана под действием собственных упругих сил уменьшает величину выгиба, а пружина 9 (см. рис. 11.3, а) смещает ползунок по реостату в сторону увеличения его сопротивления.

Разные пределы измерения манометров с логометрическим указателем и реостатным датчиком достигаются изменением упругих свойств мембраны, которые зависят от ее толщины. Поэтому все датчики имеют одинаковую конструкцию, внешний вид и размеры. Электрический вывод датчиков может быть винтовым (ММ352, ММ350-Б) или штекерным (ММ370). Лого- метрические указатели давления (УК.113, УК.130, УК139, УК144, УК170) отличаются внешним исполнением, способом крепления, диапазоном шкалы.

4. Электрические преобразователи давления

а) Пьезоэлектрические манометры

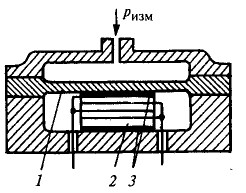

Принцип действия пьезоэлектрических манометров этого типа основан на пьезоэлектрическом эффекте, сущность которого состоит в возникновении электрических зарядов на поверхности сжатой кварцевой пластины, которая вырезается перпендикулярно электрической оси кристаллов кварца. Схема пьезоэлектрического манометра представлена на рис. 1.

Рис. 1. Схема пьезоэлектрического манометра:

1 — мембрана; 2 — кварцевые пластины; 3 — металлизированные плоскости

Измеряемое давление с помощью мембраны 1 преобразуется в усилие, сжимающее кварцевые пластины 2. Электрический заряд, возникающий на металлизированных плоскостях 3 под действием усилия F со стороны мембраны, определяется выражением

Q = kF = kSp, где р — давление, действующее на металлическую мембрану 1 с эффективной площадью S; k — пьезоэлектрическая постоянная, Кл/Н.

Напряжение на входе усилителя, подключенного к выходу пьезопреобразователя, определяется общей емкостью измерительной цепи С: U = Q/C

Кварц в отличие от других сегнетоэлектриков, обладающих пьезоэффектом, является механически прочным и имеет высокую жесткость, что исключает влияние упругой характеристики мембраны 1 на коэффициент передачи пьезоэлектрического преобразователя. Частота собственных колебаний преобразователя достигает десятков килогерц, вследствие чего они применяются при испытаниях двигателей и других технических объектов, характеризуемых высокочастотными изменениями давления. Пьезоэлектрическая постоянная кварца, составляющая около 2*10-12 Кл/Н, отличается стабильностью и слабой зависимостью от температуры, что позволяет использовать пьезопреобразователи для измерения давления высокотемпературных сред. Из-за утечки заряда пьезоэлектрические преобразователи не используются для измерения статических давлений. В целях повышения чувствительности несколько кварцевых пластин включаются параллельно. Верхний предел измерения давления у этих приборов достигает 100 МПа (1000 кгс/см2).

б) Манометры сопротивления ( тензодатчики)

Они применяются для преобразования механических напряжений, усилий и деформаций в электрический сигнал. Наиболее распространены тензодатчики, у которых при внешнем воздействия изменяется активное сопротивление чувствительного элемента. Такие тензодатчки часто называют тензорезисторами. Рассмотрим некоторые из этих датчиков.

Проволочные тензодатчики. Простейшим из них может служить прямолинейный отрезок тонкой проволоки, закрепленной с помощью клея на контролируемой детали. Сопротивление такого проводника при неизменной температуре равно рL/s где р — удельное сопротивление материала; L— длина проводника, s - площадь поперечного сечения проводника. При деформации детали одновременно будет деформироваться и наклеенная проволока (тензодатчик). Значит, будут изменяться длина проводника, площадь поперечного сечения и удельное сопротивление материала проводника вследствие изменения структуре материала. В результате этого изменится сопротивление проводника на величину ΔR.

При растяжении детали сопротивление тензодатчика, наклеенного на нее, увеличивается а при сжатии уменьшается, т. е. относительное изменение сопротивления тензодатчика изменяет знак при изменении знака деформации (направления действующей силы ли момента). Характеристика тензодатчика, следовательно, реверсивная и Линейная для относительных деформаций, не превышающих 1—1,5% (вид характеристики соответствует рис. 1-2).

Размеры Детали часто не позволяют закрепить на ней тензодатчик в виде прямолинейного отрезка проволоки достаточно большой длины. В этих случаях используется конструкция тензодатчика в виде спирали (решетки) из нескольких петель проволоки 1 (рис. 2-3). Материал проволоки тензодатчика имеет высокую прочность и упругость, поэтому, чтобы решетка сохраняла свою форму, ее наклеивают на подложку 2 (тонкая бумага или лаковая пленка) и сверху наклеивают такую же тонкую бумагу, пленку или фетр. К проволоке привариваются (или припаиваются) выводы З из тонких полосок медной фольги или провода. Длинная сторона решетки называется базой тензодатчика.

Достоинствами проволочных тензодатчиков являются простота конструкции безъинерционность, линейная и реверсивная статическая характеристика. малая масса и небольшие габариты; невысокая стоимость. К их недостаткам следует отнести: невысокую чувствительность (необходимо применение усилителей); сильное влияние окружающей температуры; возможность использовать только в пределах упругих деформаций; необходимость влагозащиты одноразовое использование.

Фольговые тензодатчики.

Их принцип действия и основные параметры такие же, как и у проволочных. Различие между ними заключается в конструкции решетки и способе ее изготовления. Фольговые тензодатчики изготавливаются из ленточной фольги толщины 4 мкм. В качестве материала фольги используют константан, нихром, титан-алюминиевый или золотосеребряный спав. Решетку фольговых тензодатчиков делают методом фотолитографии. Это позволяет получать решетки различной конфигурации (линейную, розеточную, мембранную), высокую повторяемость параметров у датчиков одного типа и автоматизировать процесс изготовления. По сравнению с проволочными тензодатчики из фольги имеют следующие достоинства: хороший механический и тепловой контакт с контролируемой деталью; более высокие чувствительность и точность за счет лучшей передачи деформации от детали к фольге и возможности пропускать через датчик

больший измерительный ток; возможность изготовления решеток сложного рисунка; большую прочность выводов.