Лекция 9 Ультразвуковой контроль - дефектоскопия и толщинометрия

План лекции. Сущность эхо-импульсного метода УЗК. Ввод и приём УЗ колебаний, мёртвые зоны и способы их сокращение. Эталонирование чувствительности УЗК. Основные этапы разработки методики производственного УЗ контроля. Расшифровкаи представление результатов УЗК.

СУЩНОСТЬ ЭХО-ИМПУЛЬСНОГО МЕТОДА УЗК.Ультразвуковая дефектоскопия это комплекс методов контроля, использующих упругие колебания ультразвукового диапазона. Она основана на свойстве упругих волн распространяться в однородном твердом теле и на его плоских или кривых поверхностях в виде лучей прямолинейно и отражаться от границ тела или нарушений сплошности, а также на свойстве упругих волн рассеиваться и поглощаться структурными составляющими контролируемых объектов.

Эхо-метод является наиболее распространенным методом ультразвуковой дефектоскопии, применяемым для контроля металлов и металлоизделий, в том числе крупногабаритных и сложной формы. Контроль проводят различными волнами, при одностороннем доступе к объекту, контактным или иммерсионным способами.

Эхо-метод основан на посылке в контролируемое изделие коротких импульсов УЗК и регистрации интенсивности и времени прихода сигналов, отраженных от дефектов или границ изделия.

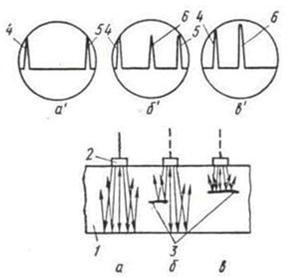

УЗК вводят в изделие 1, как правило, с одной стороны совмещенным преобразователем 2 (Рис. 9.1). Излучаемые импульсы УЗК называют зондирующими. Их посылают в контролиру-емое изделие один за другим через определенные промежутки времени — паузы или интервалы. Периодом импульсов Т называют время, прошедшее от начала действия одного импульса до начала действия следующего.

Рисунок 9.1 Схема прозвучивания изделия эхо-методом продольными УЗ колебаниями.-

а - в - положения преобразователя при контроле изделия; а’ – в’ – соответсвующие им

осциллограммы; 1 – контролируемое изделие; 2 – преобразователь; 3 – дефект;

4 – начальный сигнал; 5 – донный импульс; 6 – сигнал от дефекта.

Зондирующий импульс УЗК, пройдя через металл, отражается от противоположной поверхности изделия и. возвращаясь, частично попадает на преобразователь (Рис. 9.1 , а). На экране ЭЛТ возникает донный (концевой) сигнал 5. При наличии дефекта 3 импульс УЗК отразится от него раньше, чем от противоположной поверхности детали (Рис.9.1 ,6). Между начальным 4 и донным (концевым) 5 сигналами возникает промежуточный сигнал 6. Если дефект полностью перекрывает путь ультразвуковому пучку, то на экране ЭЛТ наблюдается только начальный сигнал и сигнал от дефекта (рис. 9.1 ,в).

Так как время прохождения УЗК прямо пропорционально пройденному пути, а скорость их для данного материала есть величина постоянная, то горизонтальная линия на экране ЭЛТ представляет собой глубину залегания дефекта в каком-то масштабе.

ВВОД И ПРИЕМ УЛЬТРАЗВУКОВЫХ ВОЛН. Ввод и прием ультразвуковых волн

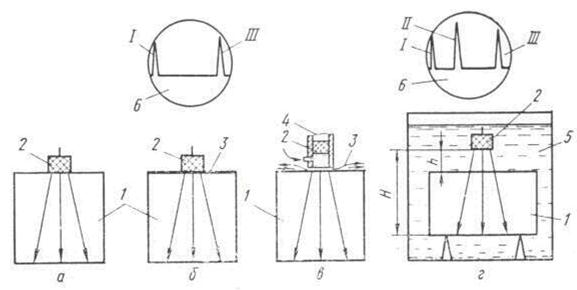

Ультразвуковые волны вводят в контролируемое изделие и принимают отраженные сигналы несколькими способами: бесконтактным, контактным сухим (без промежуточной жидкости), контактным через тонкий слой жидкости, струйным, иммерсионным.

полностью погружают в ванну с водой.

Рисунок 9.2 Схема ввода УЗ колебаний в изделие. – а – контактный сухой;

б – контактный через тонкий слой жидкости; в – струйный; 5 – иммерсионный;

1 – контролируемое изделие; 2 – преобразователь; 3 – контактная среда; 4 – насадка

для создания струи воды; 5 – ванна с водой; 6 экран дефектоскопа;; I – начальный

сигнал; II – сигнал от верхней поверхности изделия; III – донный сигнал.

При контактномспособе преобразователь прижимают к поверхности изделия. Возбужденные УЗК. от пьезоэлемента распространяются в металле в виде направленного пучка лучей. Если контроль ведут в звуковом диапазоне, то преобразователь и изделие обычно контактируют без смазки (сухой контакт, рис. 9.2,а).

Когда контроль осуществляют в ультразвуковом диапазоне, для ликвидации возможного воздушного зазора между преобразователем и изделием применяют промежуточную среду— тонкий слой жидкости. Такой зазор может быть даже при очень гладкой поверхности (из-за микронеровностей и шероховатости), благодаря чему УЗК не полностью проходят через границу преобразователь — изделие, и чувствительность контроля резко падает. В качестве контактной среды, рис. 9.2,б, применяют различные минеральные масла, глицерин, воду и другие жидкости.

При струйном способе (Рис. 9.3,в) между преобразователем и изделием создают зазор, в который непрерывно подают контактную жидкость. В этом случае минимальная толщина слоя жидкости задается ограничителем, .создающим между преобразователем и изделием определен-ный зазор. Этот способ акустической связи используют, если поверхность контролируемого изделия расположена вертикально или имеет переменную кривизну.

При иммерсионном способе (Рис. 9.2, г) акустическая связь между преобразователем и изделием создается через значительный слой жидкости. Для этого преобразователь и изделие

МЕТОДИКА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ. Выбор методики является важной задачей, от правильного решения которой зависит надежность ультразвукового контроля. Приступая к разработке методики, необходимо изучить характеристики контролируемого изделия, материала, из которого оно изготовлено, и дефектов, подлежащих обнаружению.

К характеристикам контролируемого изделия относят форму и размеры, технологию изготовления, состояние поверхности, наличие припусков на обработку, условия нагружения в эксплуатации.

К характеристикам материала—степень деформации, макроструктуру, термическую обработку, плотность, степень упругой анизотропии и акустические характеристики (скорость распространения УЗК, удельное акустическое сопротивление, коэффициенты рассеяния и затухания УЗК, уровень структурной реверберации).

К характеристикам дефекта— тип, размеры, место и глубину залегания, ориентировку относительно поверхностей изделия и растягивающих напряжений, действующих на него в эксплуатации.

Выбор частоты УЗК. Правильный выбор частоты обеспечивает необходимую чувствительность ультразвукового контроля. Чем выше частота, тем меньше длина УЗК в контролируемом изделии и тем лучше условия отражения их от дефектов. Повышение частоты прозвучивания увеличивает направленность излучения и приема. При этом возрастает отношение отраженной от дефекта энергии к общей энергии, вводимой в изделие, что также способствует повышению чувствительности контроля. Однако с увеличением частоты повышается коэффициент затухания УЗК в металле, ухудшаются условия их прохождения через поверхность ввода, увеличивается интенсивность отражений от границ зерен и неоднородностей металла, не являющихся дефектами. Частота колебаний при контроле определяется в основном коэффициентом затухания, уровнем структурной реверберации металла и габаритами контролируемого изделия. Зная эти характеристики, можно оценить и выбрать оптимальную частоту, которая обеспечит наибольшую чувствительность контроля при минимальных потерях энергии на рассеяние и поглощение ее зернами металла. Следует отметить, что коэффициент затухания может значительно отличаться не только для различных сплавов одной группы, но даже для одного сплава в разных состояниях механической и термической обработки и в различных сечениях одного изделия. Поэтому коэффициент затухания определяют непосредственно на контролируемом изделии в данном сечении.

Выбор вида УЗК. Выбор вида УЗК диктуется габаритами и формой контролируемого изделия, а также характером и местом расположения дефектов. Применяя продольные, сдвиговые, поверхностные и нормальные волны, необходимо иметь в виду, что в изделии как простой, так и сложной формы невозможно создать направленный пучок определенного вида волн. В изделии всегда возникают, кроме возбуждаемых волн, «побочные» волны, распространяющиеся в том же или другом направлении вследствие отражения и расщепления УЗК на поверхности ввода и границах изделия. Поэтому под термином «контроль продольными, сдвиговыми и другими волнами», понимается контроль изделия комбинацией волн, распространяющейся в направлении дефекта, в которой преобладают продольные, сдвиговые или другие виды волн. В настоящее время ультразвуковой контроль заготовок и готовых изделий основан на предпосылке, что преобразователь создает в изделии «узкий» и «направленный» пучок лучей, распространяющийся с «небольшим» углом расхождения. При этом считают, что вся излучаемая энергия концентрируется вдоль центрального луча.

Направление прозвучивания. После выбора вида УЗК необходимо наметить направления прозвучивания тела или его поверхности, участки ввода УЗК и схему сканирования, т. е. места установки и перемещения преобразователя.

Направление прозвучивания должно быть выбрано так, чтобы обеспечивались оптимальные условия отражения волн от поверхности дефекта. Лишь в простейшем случае в изделиях, ограниченных плоскими и параллельными поверхностями, дефекты ориентированы параллельно этим поверхностям. При хорошем доступе к изделию для выявления таких дефектов можно применить продольные волны, вводя их в объект через какую-либо поверхность прямым преобразователем.

Однако на практике изделия имеют более сложную форму, в ряде случаев ограничены кривыми поверхностями, а дефекты в них расположены под углом к поверхности. Кроме того, отдельные элементы машин, конструкций, сооружений и т. п. необходимо контролировать в условиях эксплуатации, где доступ к объектам контроля затруднен.

МЁРТВЫЕ ЗОНЫ И СПОСОБЫ ИХ СОКРАЩЕНИЯ. Важной характеристикой чувствительности ультразвукового контроля является размер мертвой зоны.

Наличие мертвой зоны - основной недостаток эхо-метода, который в некоторых случаях ограничивает его применение, снижает надежность и эффективность контроля.

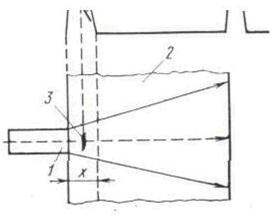

Использование продольных волн связано с наличием временной мертвой зоны, представляющей собой неконтролируемый поверхностный слой, в котором сигнал от дефекта (искусственного отражателя) не отделяется от начального, рис. 9.3.

Рисунок 9.3 Мёртвая зона при контроле продольными волнами. -

1 – совмещённый преобразователь; 2 – изделие; 3 – дефект; 4 – начальный сигнал;

5 – концевой сигнал; 6 - сигнал от дефекта; х – мёртвая зона.

Под разрешающей способностью метода понимается способность раздельно принимать и воспроизводить сигналы от двух и более отражателей, расположенных вблизи друг от друга в направлении распространения УЗК. При малой разрешающей способности невозможно наблюдать раздельно дефекты, расположениые близко один за другим или вблизи поверхностей изделия, что приводит к появлению мертвых зон.

Для повышения эффективности ультразвукового контроля применяют комплексное прозвучиванпе изделий с помощью прямых и раздельно-совмещенных преобразователей, которые позволяют выявлять дефекты, расположенные вблизи поверхности изделия на глубине от 2,0 до 30 мм. Экспериментами установлено, что величина мертвой зоны зависит в основном от характеристик материала, формы и размеров изделия, а также размеров и конструкции преобразователя и угла наклона. Такая большая величина мертвой зоны снижает эффективность контроля. Однако избавиться от нее полностью невозможно. Для выявления дефектов в мертвой зоне применяют двойное прозвучивание изделия: в направлении слева направо.

Мертвую зону можно уменьшить, изменив конструкцию и размеры преобразователя, увеличив частоту прозвучивания, выбрав правильно шаг и направление сканирования, прозвучивания изделие из нескольких зон.