Схема устройства и принцип действия.

Лекция 2.

Динамические насосы. Схема устройства и принцип действия. Основы теории центробежных насосов. Технические характеристики. Струйные насосы. Характеристики струйных насосов.

Из группы динамических насосов в системах жизнеобеспечения наибольшее применение нашли центробежные, вихревые и струйные насосы. Динамические насосы обладают равномерностью подачи, сравнительно высоким КПД, имеют компактную конструкцию и просты в эксплуатации. Из динамических насосов наиболее широко применяются центробежные. Они входят в состав систем водоснабжения (хозяйственно-питьевого, технического, пожарного и оборотного), холодоснабжения, кондиционирования воздуха, отопления. Вихревые насосы устанавливают в комбинации с центробежными, а также используют в качестве циркуляционных, навешенных на двигатели внутреннего сгорания и компрессоры. Струйные насосы используются на тепловых абонентских пунктах систем теплоснабжения и отопления, в системах осушения и водоот-ведения.

Схема устройства и принцип действия.

На рис. 2.1 показана схема устройства простейшего центробежного насоса. Основными его частями являются: рабочее колесо 1 с изогнутыми лопатками 2, насаженное на вал 3, и полный спиральный корпус 8. Рабочее колесо состоит из двух дисков: переднего 5 и заднего 4, между которыми размещаются лопатки. Корпус насоса соединен патрубками с трубопроводами — всасывающим 6 и нагнетательным 7.

Перед пуском в действие корпус насоса и всасывающий трубопровод заполняют жидкостью. При вращении рабочего колеса жидкость, залитая в насос, увлекается лопатками и под действием центробежных сил движется от центра колеса к периферии. Вследствие этого на входе в насос создается разрежение, под действием которого вода из всасывающего патрубка непрерывно подсасывается в насос. Необходимость заливки водой насоса перед пуском объясняется тем, что разрежение, создаваемое при вращении рабочего колеса в воздушной среде, недостаточно для подъема воды к насосу.

В рабочем колесе насоса увеличивается скорость движения жидкости и ее давление. Абсолютная скорость жидкости на выходе из каналов рабочего колеса (20...80 м/с) всегда выше допустимой скорости движения в трубопроводах по условиям гидравлических сопротивлений (3...5 м/с). Для уменьшения скорости потока, а также для преобразования его кинетической энергии в потенциальную насос оборудуется отводящим устройством. Наиболее распространенным отводящим устройством является спиральная камера (улитка), представляющая собой криволинейный канал, площадь поперечного сечения которого увеличивается по направлению движения жидкости, и диффузор, соединяющий улитку с нагнетательным патрубком (рис. 2.1).

Рис. 2.1.

Центробежные насосы можно классифицировать по ряду признаков.

По числу рабочих колес:

1) одноколесные (или одноступенчатые);

2) многоколесные.

Многоколесные насосы (рис. 2.2) делятся на многопоточные (с параллельным соединением колес) и многоступенчатые (с последовательным соединением колес). Одноступенчатые насосы создают напор до 120 м. В многопоточном насосе каждое лопастное колесо обеспечивает лишь часть общей производительности, создавая полный напор.

В многоступенчатом насосе каждое колесо создает лишь часть полного напора при полной подаче. Напор в таком насосе нарастает ступенями, что позволяет увеличивать его в сравнении с одноступенчатым насосом во столько раз, сколько имеется ступеней.

Рис. 2.2Схемы многоколесных насосов:

а — многопоточного; б — многоступенчатого

По способу подвода жидкости к колесу:

1) насосы с односторонним всасыванием (рис. 2.1);

2) насосы с двусторонним всасыванием (рис. 2.3). Напоры, создаваемые этими насосами, одинаковы, а подача насоса с двусторонним всасыванием — в два раза выше.

| Рис. 2.3. Схема колеса с двусторонним всасыванием. | Рис. 2.4. Типы рабочих колес. |

По типу лопастного колеса:

1) насосы с открытыми колесами (рис. 2.4, а);

2) насосы с полузакрытыми колесами (рис. 2.4, б);

3) насосы с закрытыми колесами (рис. 2.4, в).

Закрытые колеса являются самыми экономичными (исходя из условий гидравлических сопротивлений).

По способу отвода жидкости:

1) спиральные насосы (рис. 2.5), в которых жидкость из колеса поступает непосредственно в спиральную камеру, а затем в нагнетательный трубопровод;

2) турбинные насосы, в которых жидкость из колеса поступает в спиральный корпус через направляющий аппарат, представляющий собой неподвижное колесо с лопатками (рис. 2.6).

| Рис. 2.5. Спиральный отвод: (продольное сечение). | Рис. 2.6. Схема лопаточного направляющего аппарата: 1- направляющий аппарат; 2 - рабочее колесо. |

По расположению вала:

1) горизонтальные насосы;

2) вертикальные насосы.

По способу разъема корпуса:

1) насосы с горизонтальным разъемом корпуса;

2) насосы с вертикальным разъемом корпуса, или секционные, корпус которых состоит из нескольких секций (по числу колес).

По способу соединения двигателя с валом насоса:

1) приводные насосы с редуктором или клиноременной передачей;

2) насосы, соединенные с валом двигателя через муфту;

3) моноблок-насосы, рабочее колесо которых устанавливается непосредственно на удлиненном конце вала двигателя.

Характеристики насосов.

Напор, развиваемый насосом. Напор, развиваемый насосом, представляет собой разность удельной энергии жидкости на выходе из насоса и на входе в него.

Требуемый полный напор насоса для вновь проектируемой установки определяется в метрах и выражается формулой

Н=НГ.ВС+ НГ.ВС+hП.ВС+hП.НАГ

т. е. рабочий напор насоса должен равняться сумме высот всасывания и нагнетания, сложенной с суммой потерь напоров на пути всасывания и нагнетания.

Мощность и КПД насоса.Полезная мощность насоса (кВт) определяется по формуле

где Q — подача насоса, м3/с; Н — рабочий напор насоса, м;  — плотность жидкости, кг/м3; g — ускорение свободного падения, м/с2. Мощность насоса (кВт) на валу (потребляемую мощность) найдем по формуле

— плотность жидкости, кг/м3; g — ускорение свободного падения, м/с2. Мощность насоса (кВт) на валу (потребляемую мощность) найдем по формуле

где h- полный КПД насоса.

Полный КПД насоса учитывает все потери, связанные с передачей энергии нагнетаемой жидкости. Эти потери можно разделить на три вида: 1) гидравлические; 2) объемные; 3) механические.

Гидравлические потери. Этот вид потерь обусловлен трением жидкости о поверхности проточных каналов, преобразованием динамического напора в статический, резким изменением средней скорости потока при входе в каналы и при переходе из каналов рабочего колеса в направляющий аппарат. Эти потери учитываются гидравлическим КПД насоса, который вычисляется так:

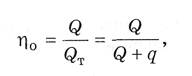

где Н — напор насоса; Нт — теоретический напор насоса; hг — гидравлические потери напора насоса.

Величина h|г обычно находится в пределах 0,8...0,95.

Объемные потери. В насосе имеет место перепад давлений на входе в насос и на выходе из него. Под действием этого перепада (р2 –p1) часть жидкости q протекает через зазоры (рис. 2.7) и возвращается во всасывающую полость. Поэтому, если в напорный трубопровод поступает количество жидкости Q, то через каналы колеса — Q + q.

Рис. 2.7.Схема утечек в рабочем колесе

Энергия жидкости, возвращающейся во всасывающую полость, теряется. Эти потери энергии и называются объемными (щелевыми). Количественно объемные потери могут быть оценены объемным КПД, который

где QT — теоретическая подача; Q — действительная подача, которая определяется из опыта.

Для уменьшения щелевых потерь в насосах применяют специальные уплотняющие устройства (лабиринты).

Величина объемного КПД равна 0,9... ...0,97 (большие значения КПД относятся к насосам с большей подачей).

Механические потери. Эти потери вызываются трением наружных поверхностей рабочего колеса о жидкость (дисковые потери), а также затратой энергии на преодоление трения в подшипниках и сальниках. Эти потери учитываются механическим КПД:

где ∆РМ — механические потери мощности; Рг — мощность, оставшаяся после преодоления механических сопротивлений (гидравлическая мощность),

Величина механического КПД находится в пределах 0,9...0,95. Таким образом,

Следовательно, мощность на валу насоса (кВт) может быть выражена так:

где hГhрhм =h — полный КПД насоса, численное значение которого находится в пределах 0,5...0,85.

Следует заметить, что величина полного КПД для каждого насоса изменяется в зависимости от его подачи.

Графические зависимости напора Н, мощности на валу P и к.п.д. насоса hнназываются характеристиками насоса (рис.2.8). Эти зависимости получают при испытании центробежных насосов, изменяя степень открытия задвижки на нагнетательном трубопроводе; они приводятся в каталогах на насосы. Из рисунка 7.6 следует, что с увеличением производительности при n = const (число оборотов в мин.) напор насоса уменьшается, потребляемая мощность возрастает, а к.п.д. проходит через максимум.

|

|

|

Рис.2.8.Характеристика центробежного насоса

Небольшой начальный участок H = f(Q), где напор слегка возрастает с увеличением производительности, соответствует неустойчивой работе насоса. Насос потребляет наименьшую мощность при закрытой напорной задвижке (при Q = 0). По этому пуск центробежных насосов во избежании перегрузки двигателя производят именно при закрытой задвижке. Наиболее благоприятный режим эксплуатации центробежного насоса при данном числе оборотов соответствует максимуму на кривой hн= f(Q).

Для выбора рабочего режима насоса пользуются универсальными характеристиками, на которых в графической форме представлена связь между напором, производительностью, числом оборотов и к.п.д. Для построения универсальных характеристик требуются испытания насоса при разных числах оборотов и построение серии главных характеристик H = f(Q) при n = const, а также кривых hн= f(Q).Совокупность серии главных характеристик и линий равных к.п.д. и составляет универсальную характеристику центробежного насоса (рис.2.9). Линия а - а соответствует максимальным значениям к.п.д. при данном числе оборотов рабочего колеса.

|

Рис.2.9. Универсальная характеристика центробежного насоса.