Классификация и характеристика цехов

ПРОЕКТИРОВАНИЕ МЕХАНОСБОРОЧНЫХ

УЧАСТКОВ И ЦЕХОВ

Классификация и характеристика цехов

механосборочного производства

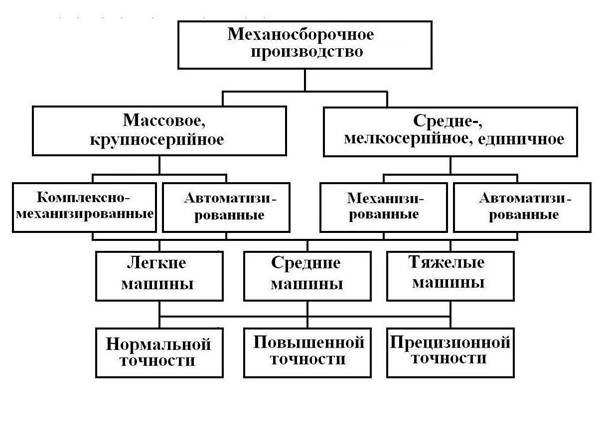

Механосборочные производства классифицируются по признакам существенно влияющим на методику их проектирования и технологическое оснащение. Классификационная схема представлена на рисунке 3.1.

Рисунок 3.1 – Классификация механосборочного производства

Первый классификационный признак – тип производства.

В соответствии с ГОСТ 3.1121-84 тип производства характеризуется коэффициентом закрепления операций Кзо определяемый по формуле

, (3.1)

, (3.1)

где Оi – число различных операций за один месяц по участку, закрепленных за рабочим местом, шт.;

Рi – число рабочих мест на участке, шт.;

n о – число механических операций в технологическом процессе, шт.

При Кзо ≤ 1 – массовое производство;

1 <Кзо ≤ 10 – крупносерийное производство;

10 <Кзо ≤ 20 – среднесерийное производство;

20 <Кзо ≤ 40 – мелкосерийное производство;

для единичного производства коэффициентом закрепления операций Кзо не установлен.

Таким образом, тип производства с технологической точки зрения характеризуется средним числом операций, выполняемых на одном рабочем месте, а это в свою очередь определяет степень специализации используемого оборудования. В пределах цеха на разных участках могут быть различные типы производства. Это во многом зависит от продолжительности операций технологического процесса изготовления деталей или изделий. Поэтому тип производства цеха или завода в целом устанавливают в зависимости от типа производства, характерного для наибольшего числа рабочих мест.

На начальных этапах проектирования тип производства может быть ориентировочно определен в зависимости от программы выпуска и массы изготавливаемых деталей. Далее по мере решения технологических вопросов данные о типе производства уточняются.

Необходимо отметить, что деление на типы производства условно и при широком внедрении в производство ГПС существенные различия в оборудовании производств различного типа будут стираться.

В зависимости от размера производственной программы, характера продукции, а также технических и экономических условий осуществления производственного процесса все производства условно делятся на три основных вида:

- единичное (индивидуальное);

- серийное (мелкосерийное, серийное, крупносерийное);

- массовое.

Производство относят к тому или другому виду (типу) условно по количеству обрабатываемых в год деталей одного наименования и типоразмера.

Единичное производство – это такое производство, при котором изделия изготовляются единичными экземплярами разнообразными по конструкции или размерам, причем повторяемость этих изделий редка или совсем отсутствует.

Единичное производство универсально, т.е. охватывает разнообразные типы изделий, поэтому оно очень гибкое, т.е. приспособлено и выполнению разнообразных заданий.

Применяемое оборудование и оснастка – универсальные.

Квалификация рабочих – высокая.

Серийное производство занимает промежуточное положение между единичным и массовым производством.

Здесь изготовление деталей производится партиями или сериями, состоящими из одноименных, однотипных по конструкции и одинаковых по размерам деталей, запускаемых в производство одновременно.

Основным принципом этого вида производства являются изготовление всей партии (серии) целиком как в обработке деталей, так и в сборке.

Понятие «партия» относится к количеству деталей, а понятие «серия» к количеству машин, запускаемых в производство одновременно.

В серийном производстве в зависимости от количества изделий в серии, их характера и трудоемкости их изготовления, частоты повторяемости серий в течение года различают производство мелкосерийное, среднесерийное и крупносерийное.

Станки – универсальные; специализированные; автоматизированные; агрегатные.

Оснастка – универсально-переналаживаемая.

Квалификация рабочих – средняя.

В массовом производстве при достаточно большом количестве одинаковых выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций.

Здесь технологические операции выполняются на определенных рабочих местах, расположенных в порядке выполнения технологического процесса. Деталь от станка к станку перемещается или вручную или при помощи транспортных средств.

Станки – полуавтоматы; автоматы; агрегатные.

Оснастка: – специальная

Квалификация рабочих – низкая.

Вторым классификационным признаком является уровень механизации и автоматизации производственных процессов.

Каждый из указанных выше типов производств имеет свои особенности по этому признаку, например, для крупносерийного и массового производств характерны комплексная механизация и различный уровень автоматизации, вплоть до полностью автоматических цехов и заводов, то для среднесерийного, мелкосерийного и единичного производств может быть запланирован любой уровень механизации и автоматизации.

Качественная оценка уровня механизации и автоматизации установлено по ступени, виду и категории.

ГОСТ14.309-74 устанавливает десять ступеней применяемости механизации и автоматизации от единичных операций до организации систем технологических процессов промышленности всего государства.

По виду механизация и автоматизация подразделяются на единичную механизацию, единичную автоматизацию, комплексную механизацию и комплексную автоматизацию.

Установлено восемь категорий механизации и автоматизации технологических процессов: от нулевой (при отсутствии механизации и автоматизации технологических процессов) до полной автоматизации.

ГПС может занимать 10-ю ступень, 4-й вид и 8-ю категорию, т.е. реализовывать «безлюдную» технологию изготовления изделий.

Третьим классификационным признаком является масса обрабатываемых изделий, определяющая выбор транспортных устройств, которые в свою очередь предъявляют те или иные требования к выбору промышленных зданий. По массе обрабатываемых (транспортируемых) грузов выделяют:

- легкие изделия (машины) – от 0,01 до 0,5 кг;

- средние изделия (машины) – свыше 0,5 до 16 кг;

- тяжелые изделия (машины) – свыше 16 кг.

Четвертый классификационный признак – точность, обрабатываемых изделий.

В классификационных схемах все изделия, подлежащие обработке, условно подразделяют на три группы:

- нормальной точности – 10-12 квалитеты точности;

- повышенной точности – 6-9 квалитеты точности;

- прецизионной точности . – 5 и ниже квалитеты точности

Группа точности изготавливаемых изделий влияет на выбор оборудования, технологию изготовления и выбор и проектирование промышленного здания (прецизионные изделия требуют при проектировании особых термоконстантных и виброустойчивых помещений)

В станкостроении уровень точности станков (технологического оборудования) определяют пятью классами точности: Н – нормальной точности; П – повышенной точности; В – высокой точности; А – особо высокой точности; С – особо точный. Последние два станка – это прецизионные станки.