Нарезание резьбы на токарных и сверлильных станках

Лекция №15

Характеристика методов нарезания резьбы;

Резьба на деталях образуется с применением следующих основных способов:

1. Нарезанием;

2. Шлифованием;

3. Накатыванием.

Резьбообразующие инструменты делятся на три группы:

1. Лезвийные (резьбовые резцы, гребенки и фрезы, метчики, плашки и головки);

2. Абразивные (одно- и многониточные шлифовальные круги);

3. Накатные (плашки, ролики, головки, раскатники).

При образовании резьбы заготовка и инструмент совершают два относительных движения:

1. Вращение вокруг продольной оси резьбы;

2. Продольную подачу, равную шагу резьбы Р.

При работе лезвийных и абразивных инструментов резьба образуется за счет срезания стружки, а при работе накатных – за счет пластического деформирования поверхностных слоев детали. При этом резьба на детали, полученная за счет выдавливания, более прочная, так как в этом случае волокна металла не перерезаны, а деформированы и упрочнены инструментом.

Если рассматривать методы создания резьбы более детально, то можно выделить следующие:

1 - нарезание резьбовыми резцами или резьбовыми гребенками;

2 - нарезание плашками, резьбонарезными головками и метчиками;

3 - накатывание при помощи плоских или круглых накатных плашек;

4 - фрезерование с помощью специальных резьбовых фрез;

5 - шлифование абразивными кругами.

Возможно применение такого способа, как нарезание резьбы резцами. С помощью резьбовых резцов и гребенок на токарно-винторезных станках нарезают резьбу как наружную, так и внутреннюю (внутренняя резьба, начиная с диаметра 12 мм и выше).

Способ нарезания резьбы резцами характеризуется относительно невысокой производительностью, поэтому в настоящее время он применяется в основном в мелкосерийном и индивидуальном производстве, а также при создании точных винтов, калибров, ходовых винтов и т. д. Достоинством этого способа является простота режущего инструмента и сравнительно высокая точность получаемой резьбы. Схематически он заключается в следующем (рис. 14): при одновременном вращательном движении детали, на которой нарезается резьба, и поступательном движении резца (на токарном станке - II) последний снимает (вырезает) часть поверхности детали в виде винтовой линии (I).

Рис. 14. Нарезание резьбы резцами:

I – винтовая линия, образующаяся при нарезании резьбы резцами;

II - поступательное движение резца на токарном станке при нарезании резьбы.

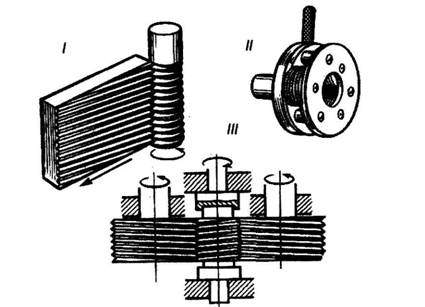

Наиболее часто резьбу нарезают плашками и метчиками. На рис. 15 показаны плашки, которые по своим конструктивным особенностям делятся на круглые — I и II (лерки) и раздвижные — III (клупповые).

Круглые плашки, имеющие применение на монтажных, заготовительных и других работах, предназначены для нарезания наружной резьбы диаметром до 52 мм в один проход. Для более крупной резьбы применяют плашки особой конструкции, которые фактически служат лишь для зачистки резьбы после предварительной нарезки ее другими инструментами. Раздвижные плашки состоят из двух половин, вставляющихся в клупп и постепенно сближающихся в процессе резания.

Рис. 15, 16. Нарезание резьбы плашками.

При нарезании резьбы на металлорежущих станках (II) плашка устанавливается и закрепляется в специальном патроне или приспособлении (рис. 16). Деталь подается в калибрующую часть вращающейся плашки. Внутреннюю крепежную резьбу в подавляющем большинстве случаев нарезают метчиками.

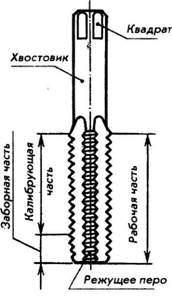

Рис.17. Метчик для нарезания метрической резьбы

Метчик (рис. 17) представляет собой стальной стержень с резьбой, разделенный продольными прямыми или винтовыми канавками, образующими режущие кромки. Эти же канавки служат для выхода стружки. По способу применения метчики разделяются на ручные и машинные.

Рис. 18. Нарезание резьбы в глухих отверстиях.

Последовательность получения резьбы в глухих отверстиях такова (рис. 18): вначале высверливают гнездо, куда в дальнейшем будет завернута шпилька или винт. Диаметр сверла должен быть выбран из табл. рекомендуемых стандартом ГОСТ 9150-81 величин. Резьбу нарезают комплектом из двух или трех метчиков (малого, среднего и нормального, чистового) в зависимости от размера резьбы. Нарезать резьбу одним метчиком (нормальным) за один заход нельзя. Это ведет к поломке метчика.

Для метрической резьбы с крупным шагом и дюймовой резьбы комплект состоит из трех метчиков, для метрической резьбы с мелким шагом и трубной резьбы - из двух.

Основной промышленный метод изготовления резьбы в настоящее время - накатка на специальных резьбонакатных станках, имеющих корпус трехроликовой головки 1, роликодержатель 2 и накатной ролик 3 (рис. 19). Деталь 4 зажимается в тисках суппорта. В этом случае при большой производительности обеспечивается получение высокого качества изделия (формы, размеров и шероховатости поверхности).

Рис.19. Накатка резьбы на резьбонакатных станках

1- трехроликовая головка; 2 – роликодержатель; 3- накатной ролик; 4 – деталь.

Процесс накатывания резьбы заключается в создании резьбы на поверхности детали без снятия стружки за счет пластической деформации поверхности обрабатываемой детали. Схематически это выглядит так. Деталь прокатывают между двумя плоскими плашками (рис. 20. I) или цилиндрическими роликами (рис. 20. II, III), имеющими резьбовой профиль, и на стержне выдавливается резьба такого же профиля. Наибольший диаметр накатываемой резьбы 25 мм, наименьший 1 мм; длина накатываемой резьбы 60...80 мм.

Рис. 20. Процесс накатывания резьбы:

I – плоскими плашками; II и III – цилиндрическими роликами.

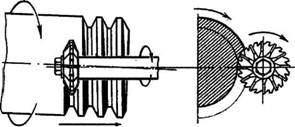

Применяется нарезание резьбы гребенчатыми фрезами. Фрезерование наружной и внутренней резьбы производится на специальных резьбофрезерных станках. В этом случае вращающаяся гребенчатая фреза при радиальной подаче врезается в тело детали и фрезерует резьбу на ее поверхности. Периодически происходит осевое перемещение детали или фрезы от специального копира на величину, равную шагу резьбы за время одного оборота детали (рис. 21).

Рис. 21. Фрезерование резьбы на резьбофрезерных станках.

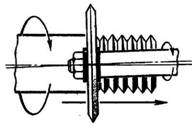

Шлифование как способ создания резьбы применяется главным образом для получения точной резьбы на сравнительно коротких резьбовых деталях, например резьбовых пробках - калибрах, резьбовых роликах и т. д.

Сущность процесса заключается в том, что шлифовальный круг, расположенный к детали под углом подъема резьбы, при быстром вращении и при одновременном медленном вращении детали с подачей вдоль оси на величину шага резьбы за один оборот вырезает (вышлифовывает) часть поверхности детали. В зависимости от конструкции станка и ряда других факторов резьба шлифуется за два-четыре и более прохода (рис. 22).

Рис.22. Шлифование резьбы.

Резьбошлифование используется для получения мелких резьб или для повышения точности резьбы. Применяемые шлифовальные круги имеют в сечении профиль резьбы. Обработка однониточными кругами по сравнению с многониточными обеспечивает более высокую точность резьбы. Однако производительность процесса при шлифовании многониточными кругами выше. Применяются также круги с кольцевой нарезкой.