Классификация закалочных сред

С точки зрения механизма теплообмена охлаждающие среды обычно разделяются на две группы:

1. Среды без изменения агрегатного состояния в процессе охлаждения изделий (воздух, твердые металлы, расплавленные металлы, соли и др.);

2. Среды с изменением агрегатного состояния в процессе охлаждения изделий (масло, вода, водные растворы солей, щелочей, кислот и др.).

Известно, что на основании анализа кривых охлаждения (рис. 1.1) центра образца традиционно выделяют (условно) три этапа (стадии) процесса охлаждения в средах с изменяющимся агрегатным состоянием:

Рисунок 1.1 - Кривая охлаждения металла в закалочных средах, изменяющих свое агрегатное состояние в процессе закалки (Петраш Л. В.)

1 стадия- пленочное кипение (участок I на рис. 1.1), замедленное охлаждение, имеющее различную протяженность для различных сред;

2 стадия- пузырьковое (ядерное) кипение(участок II), наиболее интенсивное охлаждение, для различных сред имеет различную протяженность и температурный интервал;

3 стадия- конвективный теплообмен(участок III), характеризующаяся замедленным охлаждением металла в конце процесса закалки.

В действительности между этими стадиями существуют переходные процессы, но для упрощения излагаемого материала эти стадии не рассматриваются.

В практике наиболее часто для закалки или ускоренного охлаждения изделий в процессе термообработки используют такие среды:

· вода при различных температурах, но при этом стабильность свойств (равномерность охлаждения и т.д.) закаливаемого металла обеспечивается в случае, если температура ванны находится в пределах до 35…400С или свыше 900С (до кипения – см. рис. 1.9);

· различные сорта масел, отличающиеся температурой вспышки, вязкостью и др. параметрами при температурах от 200С и до »260-3000С;

· водные растворы солей при различных температурах;

· расплавы металлов (для изотермических обработок);

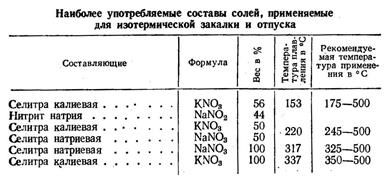

· расплавы солей и щелочей (в основном для изотермического процесса охлаждения - при температурах от 1500С до 6000С);

· водные растворы масел (эмульсолы);

· водные растворы полимеров;

· диспергированный водный поток;

· поток воды под большим давлением;

· водо-воздушный поток;

· воздушный поток (охлаждение вентиляторным воздухом - так часто называют этот процесс в технической литературе);

· поток инертных газов (аргон, азот и т.д.) - наиболее часто используется при охлаждении в вакуумных печах (в последнее десятилетие отслеживается тенденция в увеличении скорости движения хладагента, вместо увеличения давления в камере печи).

Наиболее распространенными закалочными средами в промышленных условиях являются вода с температурой до 35-40°С и различные сорта масел (табл. 1). Таблица 1

Вода с указанной температурой используется при термообработке крупногабаритных изделий с целью интенсификации процесса охлаждения или для закалки сталей с малой устойчивостью аустенита при переохлаждении. Стадия пленочного кипения при закалке металлов в холодной воде очень короткая (рис. 1.1 и 1.2). При этом процесс охлаждения металла в холодной воде характеризуется высокой интенсивностью отбора тепла от нагретого металла, как в области высоких температур, так и низких (т.е. в области мартенситного превращения). Но максимум теплосъема от закаливаемого изделия для воды приходится на температуру металла »280-300ºС.

Рис.1.2 – Кривые изменения скорости охлаждения серебряного шарика в воде с различной температурой (Петраш Л.В.)

В этом температурном интервале металлы находятся в упругом состоянии, но дислокации еще имеют возможность перемещаться, что приводит к частичной релаксации возникающих напряжений. Считается, что пороговой температурой начала перемещения дислокаций в металле, а соответственно и возможностью релаксации возникающих структурных и термических напряжений, является температура от ~250ºС и выше. Совершенно иной вид имеет кривая охлаждения металла в воде (в координатах «коэффициент теплоотдачи – температура поверхности закаливаемого металла») с температурой ³90ºС (рис. 1.3).

Рис.1.3 – Кривые изменения коэффициента теплоотдачи (a) при охлаждения серебряного шарика в воде с различной температурой в зависимости от температура поверхности закаливаемого металла (Петраш Л.В.)

Поэтому закалочные среды, у которых на кривой охлаждения максимум отбора тепла от металла сдвинут в сторону температур металла выше 300ºС, обычно не приводят к растрескиванию и сильному короблению деталей. Для горячей воды характерна длительная стадия пленочного кипения (примерно от начала охлаждения и до температуры металла поверхности детали 200-160ºС). При этом переход от стадии пленочного к пузырьковому кипения происходит резким скачком, что особенно хорошо видно на графиках зависимости «коэффициент теплоотдачи-температура поверхности металла» (рис.1.2). На рис. 1.4 приведены сравнительные кривые охлаждения металла в различных средах, из которых наглядно видна разница в интенсивности охлаждения изделий и температурные интервалы максимального теплоотбора от металла для этих сред.

Рис. 1.4 – Сравнительные кривые объемного охлаждения металла в различных жидких закалочных средах (Петраш Л. В.)

Смена кризиса кипения характеризуется резким возрастанием градиента температуры по сечению изделия, а соответственно возникновением высокого уровня напряжений, т.е. наблюдается эффект термоудара. Именно этим объясняется факт коробления изделий, а для средне- и высокоуглеродистых сталей и растрескивания металла изделий при закалке в горячей воде при ³90ºС (см. рис.1.2). Низкотемпературный переход от стадии пленочного кипения к пузырьковому характерен и для некоторых других сред (водо-воздушный поток; полимерные среды и др.).

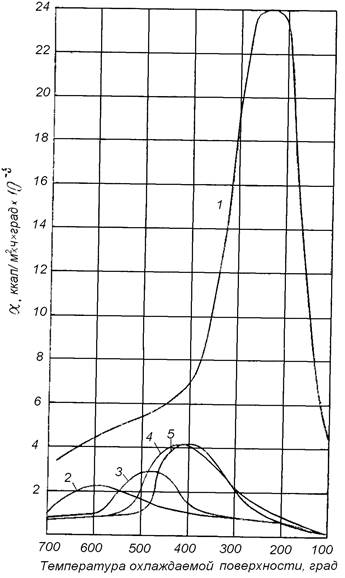

Большое распространение в качестве закалочных сред, в которых изделия не коробятся и не трещат в процессе охлаждения, получили различные сорта масел. Важнейшей особенностью охлаждающих масел является достаточно высокая скорость охлаждения в интервале температур превращения аустенита в перлит (от температур критических точек и до »550ºС) и низкая скорость охлаждения в интервале температур мартенситного превращения (рис. 1.4, 1.5).

При этом главной особенностью масел является то, что максимум теплосъема от закаливаемого металла сдвинут (по сравнению с холодной водой) до температуры поверхности детали 400-500ºС, в зависимости от сорта масла (Рис. 1.4, 1.5). Этот интервал температур обычно лежит выше температуры точки мартенситного превращения, что позволяет существенно снизить вероятность трещинообразования и коробления.

Наряду с положительными свойствами масла обладают рядом недостатков. Это задымленность помещения во время работы, сложность регенерации отработанных масел для повторного их использования, пожароопасность, необходимость уплачивать налоги за загрязнение окружающей среды и т.д.. При закалке больших серий деталей масляная ванна нагревается, что изменяет условия охлаждения детали (пятнистая закалка либо недостаточная прокаливаемость) и требует охлаждения масла, т.е. для обеспечения стабильности охлаждения требуются эффективные системы стабилизации температурного режима ванны. При нагреве масляной ванны увеличивается выделение паров, а при отпуске деталей после закалки в масло происходит выгорание остатков масла на поверхности металла, что ухудшает санитарную обстановку на рабочем месте (пары масел и продукты его сгорания обладают канцерогенными свойствами) и возрастает опасность возникновения пожара.

Рис. 1.5 - Изменение коэффициента теплоотдачи для воды (1) и масла (2-5) в зависимости от температуры охлаждаемой поверхности металла.

Рис. 1.5 - Изменение коэффициента теплоотдачи для воды (1) и масла (2-5) в зависимости от температуры охлаждаемой поверхности металла.

2,3,4,5 – кривые интенсивности охлаждения в различных маслах (Петраш Л.В.)

После закалки детали необходимо подвергать обязательной промывке. Сложности у предприятий возникают и при утилизации промасленной окалины из закалочных баков. Высокая стоимость нефти и нефтяных масел, используемых в процессе термической обработки, а также все вышеизложенные недостатки, присущие процессу закалки изделий в масло, заставляют ученых и производственников искать водные охлаждающие среды, способные заменить закалочные масла по основным параметрам.

В странах СНГ и за рубежом ведутся исследования с целью создания закалочных жидкостей, сочетающих положительные свойства масла и воды. Главное место среди них занимают водные растворы полимеров. Каждая из известных закалочных жидкостей имеет свои преимущества и недостатки.

Опыт использования многих закалочных жидкостей убеждает, что экономически и технологически целесообразно решение проблемы замены масла для охлаждения металлоизделий при термообработке будет достигнута при использовании не одной, а нескольких закалочных жидкостей в одном термическом отделении. Эти жидкости должны отличаться друг от друга по охлаждающей способности, которую можно будет контролировать и изменять в заданных пределах, что позволит сделать технологический процесс термообработки более гибкими по стоимости, технологичности и другим качествам.

В Англии, Франции, Германии, США, Бельгии, Японии и других странах запатентованы закалочные среды на водной основе с добавлением органических веществ и минеральных солей (в литературе их называют водные полимерные закалочные среды). Широко применяются такие среды как «Аква-пласт», «Акваквенч», «Османил Е2», «Водол 1, 2 , 3», «Юкон А и Е», «УЗСП», AQUATENSID, FEROQUENCH 2000 и ряд других.

Механизм процесса охлаждения в растворах полимеров основан на понижении или повышении растворимости полимера в процессе нагрева закалочной среды. По этому признаку различают две группы закалочных сред.

К первой группе относятся среды, в которых растворимость полимера уменьшается с повышением температуры и при соприкосновении с нагретым металлом полимер выпадает из раствора, образуя на поверхности металла осадочный слой. Этот слой, как правило, замедляет процесс теплообмена жидкости с металлом и снижает скорость охлаждения металла. Образовавшийся осадок растворяется в закалочной жидкости.

Ко второй подгруппе относятся пленкообразующие полимерные закалочные среды. Пленка, образующаяся на поверхности охлаждаемого металла, стабилизирует паровую рубашку и в конце охлаждения оседает на поверхность детали, тем самым замедляя скорость охлаждения в нижнем (мартенситном) интервале температур. Следовательно, с изменением концентрации компонентов закалочных сред на основе водо-растворимых полимеров можно подобрать для деталей из различных марок сталей такие скорости охлаждения, которые обеспечивают необходимую прокаливаемость, твердость и другие характеристики механических свойств.

На предприятиях гражданского и оборонного комплексов стран СНГ было апробировано много различных полимерных сред, но все они обладают индивидуальной охлаждающей способностью и не могут претендовать на такую универсальность, как масла.

В качестве недостатков водных растворов полимеров в литературе и на практике отмечается значительная зависимость охлаждающей способности от концентрации добавок и температуры ванны. Не рекомендуется применять водные растворы полимеров с температурой раствора выше 40-45ºС. Существенную сложность представляет и процесс определения и корректировки концентрации полимера в растворе. Существенным недостатком полимерных закалочных сред является наличие максимума теплоотбора в области температур закаливаемого металла ≈200-250ºС, что может приводить к повышенному уровню остаточных напряжений в металле деталей после закалки.

В практике используются также и водные растворы эмульсолов представляющих собой смесь масел и поверхностно активных веществ – эмульгаторов.

Процесс теплообмена в средах с изменяющимся агрегатным состоянием происходит в условиях, когда температура охлаждаемого тела выше температуры кипения охлаждающей среды и в процессе термической обработки на границе “металл - охлаждающая среда” происходит процесс кипения. Охлаждение металлоизделий в таких средах имеет неравномерный характер с ярко выраженными максимумами скорости охлаждения в определенные периоды процесса охлаждения (рис.1.4), которые во многом определяют качество закаленного металла и его напряженное состояние. При этом для воды местонахождения таких максимумов определяется ее температурой в процессе закалки (рис. 1.2), а в случае использования солевых растворов – концентрацией солей в растворе и температурой раствора (рис.1.7).

Процесс теплообмена в средах с изменяющимся агрегатным состоянием происходит в условиях, когда температура охлаждаемого тела выше температуры кипения охлаждающей среды и в процессе термической обработки на границе “металл - охлаждающая среда” происходит процесс кипения. Охлаждение металлоизделий в таких средах имеет неравномерный характер с ярко выраженными максимумами скорости охлаждения в определенные периоды процесса охлаждения (рис.1.4), которые во многом определяют качество закаленного металла и его напряженное состояние. При этом для воды местонахождения таких максимумов определяется ее температурой в процессе закалки (рис. 1.2), а в случае использования солевых растворов – концентрацией солей в растворе и температурой раствора (рис.1.7).

Рис. 1.7 - Изменение интенсивности охлаждения металла при закалке металлоизделий в водных растворах хлоридов с 20% концентрацией NaCl при различных температурах ванны (Петраш Л. В.)

Одним из эффективных направлений повышения равномерности, интенсивности охлаждения металла в высокотемпературной области при смещении максимума теплосъема в сторону температур охлаждаемого металла выше 350°С, является использование в качестве охлаждающих сред водных растворов хлоридов, имеющих ту особенность, что при охлаждении металлоизделий в водных растворах хлоридов наблюдается один максимум теплового потока (рис. 1.8).

Это свидетельствует о существовании только двух стадий закалочного охлаждения - пузырькового режима кипения и конвективного теплообмена.

Так, например, водные растворы природного минерала бишофита, содержащего преимущественно хлористый магний, используются, в основном, для закалки конструкционных и инструментальных марок сталей в баках открытого типа. Среда обеспечивает интенсивное охлаждение в интервале температур минимальной устойчивости переохлажденного аустенита, а в интервале температур мартенситного превращения охлаждает со скоростью в 6…23 раза меньше, чем вода. Среда может использоваться в широком диапазоне температур.

Рис. 1.8 – Зависимость теплового потока (q) от времени для водного раствора хлорида магния (бишофита) при температуре 220°С (а) и воды при температуре 200°С (б) (Кобаско Н. И.).

Эффективна при закалке крупногабаритных изделий. При этом с повышением температуры ванны происходит смещение максимума теплосъема в сторону более высоких температур закаливаемого металла (рис. 3.9).

1 - температура ванны +20ºС; 2 - +40ºС; 3 - +80ºС

Рис. 1.9 - Изменение интенсивности охлаждения (по плотности теплового потока) от температуры поверхности металла и смещение максимума теплосъема при закалке деталей в водном растворе хлорида магния (бишофит) при изменении температуры ванны (Кобаско Н.И.).

В качестве недостатков водного раствора бишофита можно отметить повышенную коррозионную активность и в связи с этим, необходимость применения ингибиторов коррозии, а также выделение газообразного хлористого водорода при интенсивной термической нагрузке.

Анализ эксплуатации известных и апробированных в промышленных условиях охлаждающих сред на водной основе показывает, что они не являются такими универсальными, как вода и масло. В каждом конкретном случае необходимо подбирать оптимальный состав, концентрацию ингредиентов в водной охлаждающей среде и температуру ее эксплуатации для определенного химического состава сталей и габаритов и конфигурации изделий. Этот принцип относится ко всем закалочным средам, но особенно тщательно он должен соблюдаться при выборе нетрадиционных сред. Водные растворы хлоридов могут эффективно использоваться при закалке изделий из мало-, среднеуглеродистых сталей, которые после термической обработки подвергаются механической обработке или промывке для предупреждения коррозии. Таким образом, работы по указанным направлениям были и является актуальными и в настоящее время, что и предопределяет целесообразность их постоянного развития. Это связано с тем, что термическая обработка была и остается критерием оценки наукоемкости и качества производимой продукции. С повышением требований к физико-механическим свойствам металлоизделий ответственного назначения объем термической обработки в технологической цепочки их изготовления постоянно увеличивается. Эта тенденция прослеживается во всех промышленно развитых странах на протяжении многих десятилетий.

При использовании в качестве охлаждающей среды воды необходимо помнить о приемлемых температурных интервалах, в которых можно использовать воду для обеспечения стабильности и равномерности охлаждения металла (рис. 1.10 ).

Рис. 1.10 – Равномерность охлаждения металла по значениям предела прочности по ширине полосы в зависимости от температуры закалочной среды .Цифры у кривых – температура охлаждающей воды, оС.

Из справ. Термиста Каменичный

Рекомендуемая литература:

1. Петраш А.В. Закалочные среды.- М.: Машгиз, 1954, 112 с.

2.Люты В. Закалочные среды. Справочник. Пер.с польского,-Челябинск, Металлургия. Челябинское отделение, 1990.-192с

Схема выполнения курсового проекта по дисциплине «Термическая обработка металлов»:

1) Привести химический состава стали в соответствии с ГОСТ или ДСТУ. Дать характеристику основным легирующим элементам (использовать методические материалы кафедры, см.приложения) и описать их влияние на процессы структурообразования через изменения температур критических точек, устойчивости аустенита к распаду, скорость диффузионных процессов и т.д.;

2) Дать характеристику стали (по отношению к эвтектоидному содержанию углерода - доэвтектоидная, эвтектоидная, заэвтектоидная; по степени легирования –низко-, средне-, высоколегировання –по суммарному количеству легирующих элементов в стали), указать структурный класс стали (определяется по структуре после нормализации). Указать температуры критических точек (АС1, Ar1, АС3, Ar3, Мн, Мк) и температуру аустенитизации (на основании диаграммы Fe-C, ТКД или С-образной диаграммы распада стали). Определить чувствительность стали к водородному охрупчиванию (из справочной литературы) и отпускной хрупкости 1 или 2 рода (соответственно учитывать эти данные при выборе температуры конца ускоренного охлаждения при закалке и выборе интенсивности охлаждения после отпуска);

Определить, к какому виду термического тела (термически тонкое или массивное, на основании значений коэффициента Био) относится деталь, предложенная для выполнения задания. Выполнить расчет коэффициента Био для указанной в задании марки стали для максимального сечения детали. На основании значений коэффициента Био выбрать скорость (ти) нагрева детали до температуры аустенитизации.

3) Найти в литературе данные по прокаливаемости этой марки стали (или близкой ей по химическому составу), зарисовать или сделать ксерокопию полосы прокаливаемости (привести в пояснительной записке) и на основании этих данных ориентировочно определить скорость охлаждения (вид охлаждающей среды), которая предположительно может обеспечить сквозную (или частичную) мартенситную прокаливаемость в конкретном изделии из заданной марки стали. Определить из литературных источников данные (коэффициенты теплоотдачи для воздуха, воды, масла; теплопроводность стали и др.), необходимые для выполнения расчетов с использованием программы «Термолаб» (есть на кафедре термообработки, ауд.226\3) с целью определения температурного поля по сечению указанного изделия (диаметр, форма) в различных средах (которые предположительно могут обеспечить требуемую прокаливаемость металла детали). Выполнить расчет температурного поля по сечению конкретного изделия при охлаждении с температуры аустенитизации в воде, масле, на воздухе (привести соответствующие графики в пояснительной записке) и определить на основании их анализа (обработки) скорости охлаждения металла центра и поверхности детали.

4)Найти в литературных справочных источникахдиаграммы распада аустенита (изотермическую или термокинетическую) заданной марки (или близкой к ней по химическому составу) стали, дать определение выбранной диаграмме распада и указать признаки, по которым определен выбранный вид диаграммы этой марки стали. Зарисовать или сделать ксерокопию диаграммы распада аустенита для пояснительной записки. Определить по выбранной диаграмме распада аустенита критическую скорость охлаждения (методику для определения Vкрит. по изотермической диаграмме смотри в кн. Металловедение. Гуляев А.П., М.: Металлургия, 1977.-стр255). В связи с тем, что более точный расчет Vкрит может быть получен при нанесении касательной кривой (к носу области диффузионного или бейнитного превращения) на ТКД, целесообразно для расчетов использовать термокинетические диаграммы распада аустенита. Нанести на приведенную из справочных источников диаграмму распада полученные расчетным методом кривые охлаждения металла поверхности и центра изделия (для разных сред) и определить структурное состояние этих зон изделия. На основании анализа полученных результатов выбрать закалочную среду, обеспечивающую требуемую сквозную или частичную мартенситную (или другую) прокаливаемость по сечению металла изделия.

5)Пользуясь справочной литературой определить температуру и продолжительность отпуска для закаленной указанной марки стали, который обеспечивает заданный уровень механических свойств (или твердости) для металла изделия.

6)На основании проведенных исследований нарисовать график термической обработки, рассчитать пооперационное и общее время термической обработки и привести логическую схему процесса структурообразования: структура исходного состояния металла изделия® при нагреве под закалку (указывать структуру на стадиях перегрева выше критических точек АС1 и АС3 )® при охлаждении с температуры аустенитизации (в том числе и при обработке холодом в случае необходимости) ® при нагреве под отпуск (однократный или многократный) до начала и после охлаждения с температуры отпуска.

При написании пояснительной записки обязательно давать ссылки на используемые источники, которые привести в списке используемой литературы.

Пояснительную записку набрать и оформить в формате MC-WORD (страницы формата А4, шрифт Times New Roman 14, одинарный интервал между строками, выравнивание текста по ширине странице, левое поле -2,5 см, остальные поля – 2см. Абзацы текста выделять отступом 1,25 см).

Пример задания на выполнение курсовой работы по дисциплине «Термическая обработка металлов»

Тема: Обосновать выбор режима термической обработки вала (цилиндрическая форма) из стали 40ХН диаметром 25мм, обеспечивающего получение требуемого структурного состояния в указанном сечении детали и уровня свойств: sВ≥1000МПа;d5≥8%;KCU³45 Дж\см2.

Литература, рекомендуемая для использования при выполнении курсового проекта:

Рекомендуемая литература:

1.Організація виконання кваліфікаційних робіт у Національній металургійній академії України. Навчальний посібник\В.П. Іващенко та інші.-Дніпропетровськ, НМетАУ, 2007.-73С

2. Большаков В.И.,Долженков И.Е., Зайцев А.В.«Оборудование термических цехов, технологии термической и комбинированной обработки металлопродукции» 2010 г.

3. Машиностроение. Энциклопедия/ Ред. совет К.В. Фролов и др .-М: М38 Машиностроение. Стали. Чугуны. Т.П-2 / Г.Г. Мухин А.И. Беляков, Н.Н.Александров и др. Под общ. Ред О.А. Банных. 2001.-784с

4.Марочник сталей и сплавов. Под ред.Зубченко А.С., М.;Машиностроение, 2001 (есть на кафедре ТОМ, ауд.226\3 в электронной форме);

5.Журавлев В.Н., Николаев О.И. Машиностроительные стали. Справочник.3-е изд. М.; Машиностроение, 1981.-391с

6.Приданцев М.В., Давыдова Л.Н. и др. Конструкционные стали. Справочник. М.;Металлургия, 1980.-288с

7.Гуляев А.П, Малинина К.А и др. Инструментальные стали. Справочник.М.; Машиностроение.1975.-272с

8.Геллер Ю.А. Инструментальные стали. М.; Металлургия, 1975.-584с

9.Рахштадт А.Г. Пружинные стали и сплавы. М.; Металлургия.1971.-496с

10.Каменичный И.С. Спутник термиста.2-е изд.Киев, Техника, 1978.

11.Тылкин М.А. Справочник термиста ремонтной службы. М.: Металлургия. 1981.

12.Попов А.А., Попова Л.Е. Изотермические и термокинетические диаграммы распада переохлажденного аустенита. Справочник термиста. М.; Металлургия. 1965.

13. Попова Л.Е., Попов А.А. Диаграммы превращения аустенита в сталях и бета-раствора в сплавах титана. Справочник.3-е изд. М.: Металлургия,1991.-503с

14.Колесная сталь Узлов И.Г., Гасик М.И., Эсаулов А.Т. и др. К.: Техника, 1985.-168с

15.Качанов Н.Н. Прокаливаемость стали.М.: Металлургия, 1978.- 192с

16.Б.В.Винокур, В.Л Пилюшенко. Прокаливаемость конструкционных сталей.К.: Наукова думка.1970.-107с

17.ГОСТ7524-84 Шары стальные мелющие для шаровых мельниц. М.; изд.стандартов, 1984.-10с

18.ДСТУ 3499-97. Кулі сталеві молольні для кульових млинів. К.; Укр.ВДІССІ,1997.-10с

19. Штампы для горячего деформирования деталей. Под ред. М.А.Тылкина. учеб. Пособиедля вузов. М., «Высш.школа», 1977. - 496с.

20. Штамповые стали. Позняк Л.А., Скрынченко Ю.М., Тишаев С.И. – М.: «Металлургия», 1980. - 244с.

21.Матросов Ю.И., Литвиненко Д.А., Голованенко С.А. Сталь для магистральных газопроводов.- М.: Металлургия, 1989.- 289 с

22.Голованенко С.А. Новые стали и технологические схемы производства толстого листа для газопроводных труб большого диаметра // Металлы. – №5. – 2002. – С. 36-46.

23.Контролируемая прокатка / Погоржельский В.И., Литвиненко Д.А., Матросов Ю.И., Иваницкий А.В..- М.: «Металлургия», 1979.- 184 с.

24.Погоржельский В.И., Чистяков Ю.И., Утевский Л.М., Хромов В.Д., Ваганов В.Е. Влияние температуры аустенитизации на структуры низколегированной стали после контролируемой прокатки // Известия АН УССР.- Металлы.- 1980.- №5.- С. 105-107.

25.Морозов Ю.Д., Матросов Ю.И., Болотов А.С. Разработка и технологический процесс производства трубных сталей в ХХІ веке // Сталь. - 2001. - №4. - С. 58-62.

26.Смольніков Е.А. Термічна та хіміко-термічна обробка інструментів у соляних ваннах. – М. : Машинобудування, 1989. – 310 стор.

27.Сергечьов І.М., Гичковський А.М. Термічна обробка різального інструменту та виміряючого інструменту. – М. : Машинобудування, 1967.-230 стор.

28.Низко- и малокремнистые спокойные стали //Вихлевщук В.А., Дубина О.В., Сокуренко А.В., и др.-Киев, Наукова думка,2001.-178с

29.Малокремнистые арматурные стали повышенной прочности /Вихлещук В.А., Омесь Н.М., Ничепоренко В.А. и др., Киев, Наукова думка, 1999.-С.93

30.Арматурный прокат для железобетонных конструкций. Справочник-каталог /Дубина О.В., Худик Ю.Т., Большаков В.И. и др.-Днепропетровск, НИИММ, 2000.-88с

31. Высокопрочная арматурная сталь. Кугушин А.А., Узлов И.Г., Калмыков В.В., Мадатян С.А., Ивченко А.В., М.: Металлургия, 1986.-271с.

32.Соколовский П.И. Арматурные стали. М.: Металлургия, 1964.-208с

33.Высокопрочные арматурные стали.//Гуляев А.П., Астафьев А.С., Волкова М.А. и др.-М.:Металлургия, 1966.-139с

34.Теория и практика прокатки малокремнистых арматурных сталей. Выхлещук В.А., Дубина О.В., Ноговицын А.В. и др. Киев, Наукова думка, 2001.-140с

35.Бернштейн М.Л. Термомеханическая обработка металлов и сплавов. – М.: Металлургия, 1968. – 171с.

36.Бернштейн М.Л., Займовский В.А., Капуткина Л.М. Термомеханическая обработка стали. – М.: Металлургия, 1983.-480с.

37.Стародубов К.Ф., Узлов И.Г., Савенков В.Я. и др./ Термическое упрочнение проката, М.: Металлургия, 1970.-368с.

38.Узлов И.Г., Савенков В.Я., Поляков С.Н. Термомеханическая обработка проката, К.: Техника, 1981.-159с.

39.ГОСТ 10791-89 Колеса цельнокатаные.Технические условия (или ДСТУ ГОСТ 10791-2006)

40.ASTM A 504-93 Стандартные технические характеристики колес из углеродистой стали.

41. JIS Е 5402-89 Колеса цельнокатаные из углеродистой стали для подвижного состава железных дорог.

41.UIC 812-3-95 Колеса Международного союза железных дорог- Технические условия поставки цельных колес из нелегированной катаной стали для локомотивов и вагонов подвижного состава.

42.ISO 1005\6-94 Материалы для подвижного состава железных дорог.Часть 6. Цельные колеса для тягового и прицепного состава.Технические условия поставки.

43.Производство железнодорожных колес.\ Бибик Г.А., Староселецкий А.М. и др. Металлургия, 1982.-

44.ГОСТ 14959-79 Прокат из рессорно-пружинных углеродистой и легированной стали. Технические условия

45. ГОСТ 14963-78 Проволока стальная легированная пружинная. Технические условия

На кафедре термической обработки есть электронный адрес, по которому можно сделать запрос и получить ответ по почте о неясных (или дополнительных) пунктах задания.

E-mail; kaf.tom@metal.nmetau.edu.ua

Схема выполнения индивидуального задания по дисциплине «Термическая обработка металлов»:

1) Привести химический состава стали в соответствии с ГОСТ или ДСТУ. Дать характеристику основным легирующим элементам (использовать методические материалы кафедры, см. приложения) и описать их влияние на процессы структурообразования через изменения температур критических точек, устойчивости аустенита к распаду, скорость диффузионных процессов и т.д.;

2) Дать характеристику стали (по отношению к эвтектоидному содержанию углерода - доэвтектоидная, эвтектоидная, заэвтектоидная; по степени легирования – низко-, средне-, высоколегировання –по суммарному количеству легирующих элементов в стали), указать структурный класс стали (определяется по структуре после нормализации). Указать температуры критических точек (АС1, Ar1, АС3, Ar3, Мн, Мк) и температуру аустенитизации (на основании диаграммы Fe-C, ТКД или С-образной диаграммы распада стали). Определить чувствительность стали к водородному охрупчиванию (из справочной литературы) и отпускной хрупкости 1 или 2 рода (соответственно учитывать эти данные при выборе температуры конца ускоренного охлаждения при закалке и выборе интенсивности охлаждения после отпуска);

3) Найти в литературе данные по прокаливаемости этой марки стали (или близкой ей по химическому составу), зарисовать или сделать ксерокопию полосы прокаливаемости (привести в пояснительной записке) и на основании этих данных ориентировочно определить скорость охлаждения (вид охлаждающей среды), которая предположительно может обеспечить сквозную (или частичную) мартенситную прокаливаемость в конкретном изделии из заданной марки стали.

4) Найти в литературных справочных источникахдиаграммы распада аустенита (изотермическую или термокинетическую) заданной марки (или близкой к ней по химическому составу) стали, дать определение выбранной диаграмме распада и указать признаки, по которым определен выбранный вид диаграммы этой марки стали. Зарисовать или сделать ксерокопию диаграммы распада аустенита для пояснительной записки. Определить по выбранной диаграмме распада аустенита критическую скорость охлаждения (методику для определения Vкрит по изотермической диаграмме смотри в кн. Металловедение. Гуляев А. П., М.: Металлургия, 1977). В связи с тем, что более точный расчет Vкрит может быть получен при нанесении касательной кривой (к носу области диффузионного или бейнитного превращения) на ТКД, целесообразно для расчетов использовать термокинетические диаграммы распада аустенита. На основании анализа полученных результатов выбрать закалочную среду, обеспечивающую требуемую сквозную или частичную мартенситную (или другую) прокаливаемость по сечению металла изделия.

5) Пользуясь справочной литературой определить температуру и продолжительность отпуска для закаленной указанной марки стали, который обеспечивает заданный уровень механических свойств (или твердости) для металла изделия.

6) На основании проведенных исследований нарисовать график термической обработки, рассчитать пооперационное и общее время термической обработки и привести логическую схему процесса структурообразования: структура исходного состояния металла изделия ® при нагреве под закалку (указывать структуру на стадиях перегрева выше критических точек АС1 и АС3 ) ® при охлаждении с температуры аустенитизации (в том числе и при обработке холодом в случае необходимости) ® при нагреве под отпуск (однократный или многократный) до начала и после охлаждения с температуры отпуска.

При написании пояснительной записки обязательно давать ссылки на используемые источники, которые привести в списке используемой литературы.

Рис