ВОПРОС 2.2. СТАТИКА И КИНЕТИКА ВЫЩЕЛАЧИВАНИЯ

Процесс выщелачивания заключается в проникновении растворителя в поры твердого тела и растворении извлекаемых веществ.

Равновесие при выщелачивании устанавливается при выравнивании химических потенциалов растворенного вещества и его химического потенциала в твердом материале. Достигаемая концентрация раствора, соответствующая его насыщению, называется растворимостью.

Вблизи поверхности твердого тела равновесие устанавливается в течение короткого промежутка времени, поэтому при анализе процесса массопередачи принимают, что концентрация на поверхности раздела фаз твердое тело — растворитель равняется концентрации насыщенного раствора утс.

Основная задача кинетики выщелачивания — определение продолжительности контакта взаимодействующих фаз, необходимой для достижения заданной степени извлечения экстрагируемого вещества. По продолжительности контакта фаз определяют размеры экстракционных аппаратов.

На массопередачу при выщелачивании большое влияние оказывает внутреннее строение твердого тела: размеры и форма капилляров, химический состав частиц. От внутреннего строения твердого тела зависит скорость массопередачи. Как было указано в главе 16, сложность внутреннего строения пористого тела затрудняет аналитическое описание процесса массопередачи внутри капиллярно-пористого тела.

Выщелачивание представляет собой сложный многостадийный процесс, который заключается в диффузии растворителя в поры твердого тела, растворении извлекаемых веществ или вещества, диффузии экстрагируемых веществ в капиллярах внутри твердого тела к поверхности раздела фаз и массопередачи экстрагируемых веществ в жидком растворителе от поверхности раздела фаз в ядро потока экстрагента.

Из перечисленных четырех стадий процесса лимитирующими общую скорость массопередачи являются, как правило, последние две, так как скорость массопереноса на первых двух стадиях обычно значительно выше по сравнению со скоростью протекания двух последующих стадий.

Таким образом, общее диффузионное сопротивление массопереноса складывается из диффузионных сопротивлений внутри твердого тела и в растворителе.

Особенно низкая скорость массопроводности характерна для капиллярно-пористых тел растительного и животного происхождения.

Рис. 12. Растительная клетка:

1 — клеточная оболочка; 2 — протоплазма; 3,4 — полупроницаемые мембраны; 5— вакуоль

На рис. 12 показана схема строения растительной клетки.

Основное сопротивление массопереносу оказывает протоплазма клетки, поэтому перед проведением процесса выщелачивания растительное сырье подвергают специальной обработке. После денатурации стенки диффузионное сопротивление в клетке резко снижается и соответственно увеличивается коэффициент массопроводности.

Коэффициент массопроводности зависит от внутренней структуры твердого тела, физических свойств экстрагента, концентрации экстрагируемого вещества и температуры процесса. Зависимость коэффициента массопроводности от перечисленных факторов устанавливают опытным путем.

Экспериментальными данными установлено, что при экстрагировании сахара из свеклы коэффициент массопроводности К увеличился с 0,19- 10~9м2/с при t=20'C до 0,55- 10~9м2/с при /=60 °С, а при уменьшении концентрации сахара в свекле коэффициент массопроводности снижался до 0,4 • Ю-9 м2/с

При экстрагировании соевого масла из растительного сырья трихлорэтиленом коэффициент массопроводности в области высоких концентраций составляет (7,5 • Ю-11)...(12,8 • Ю-11) м2/с, а в области низких концентраций — (0,6 • Ю-1')...(1,9 • 10~п) м2/с.

В случае, когда основное диффузионное сопротивление сосредоточено в жидкой фазе, для описания процесса может быть использовано уравнение массоотдачи .

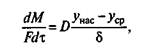

Движущей силой процесса выщелачивания является разность между концентрацией экстрагируемого вещества у поверхности твердого тела у^ = унас и его средней концентрацией в массе экстрагента уср.

Скорость процесса в этом случае

(4)

(4)

Где βу – коэффициент массоотдачи в жидкой фазе.

Скорость молекулярной диффузии в пограничном слое толщи-

ной 8 определяют по уравнению Фика:

где D — коэффициент молекулярной диффузии.

Сопоставляя последние уравнения, А. Н. Щукарев получил уравнение для скорости растворения твердых тел

(5)

(5)

Установлено экспериментально, что 5 = D1/3. Тогда из выражения (4) следует, что $у пропорционально /Я/3. Путем обобщения экспериментальных данных с учетом указанной зависимости получено уравнение для расчета коэффициента массоотдачи ру при выщелачивании

Из выражения (5) видно, что р* увеличивается с уменьшением толщины диффузионного слоя 6. Из теории пограничного слоя известно, что толщина диффузионного слоя уменьшается с увеличением критерия Рейнольдса, т. е. с увеличением относительной скорости движения экстрагента (относительно твердых частиц). Следовательно, процесс выщелачивания можно интенсифицировать созданием эффективной гидродинамической обстановки, в том числе путем измельчения твердого материала.

Измельчение приводит к увеличению площади поверхности массопередачи, а также к уменьшению пути диффузии экстрагируемого материала из глубины капилляров к поверхности материала. В связи с тем что коэффициент массопроводности возрастает с повышением температуры, выщелачивание проводят при температурах, близких к температуре кипения экстрагента. При этом возрастает также концентрация насыщенного раствора унас, что приводит к увеличению движущей силы выщелачивания и растворения.

Скорость массопроводности также можно увеличить путем специальной обработки пищевого сырья (см. выше), приводящей к снижению диффузионного сопротивления в клетке.

Практически интенсификация процесса может быть достигнута в экстракторах с эффективной гидродинамической обстановкой, например в экстракторах с псевдоожиженным слоем, а также в вибрационных и пульсационных экстракторах.

Как было отмечено в главе 10, проведение процессов в псевдо-ожиженном слое с измельченными материалами приводит к резкому увеличению поверхности массопередачи и снижению диффузионного сопротивления.

В главе 19 указывалось, что низкочастотные колебания взаимодействующих фаз приводят к существенной интенсификации процесса экстракции.

В пищевой промышленности растворение и выщелачивание проводят периодическим и непрерывным способами соответственно в перколяторах и диффузионных аппаратах различной конструкции в прямотоке и противотоке.

Перколятор(рис. 13) представляет собой вертикальный цилиндрический аппарат с коническим днищем и крышкой. В днище расположена решетка, на которую через верхний люк загружается слой измельченного твердого материала. После выщелачивания материал выгружается через нижний откидывающийся люк.

Перколяторы соединяют последовательно в батареи. Число перколяторов в батарее составляет от 4 до 15. Растворитель прокачивается насосом снизу вверх последовательно через все перколяторы. Батарея работает по принципу противотока. В любой

Рис. 13. Перколятор:

1 — крышка; 2, 5—штуцера для растворителя; 3 — корпус; 4—решетка; 6— откидывающийся люк; 7—твердый материал

момент времени один из аппаратов, в котором достигнута заданная степень извлечения, отключается на разгрузку отработанного материала и загрузку свежего. Материал выгружается из перколя-тора самотеком под давлением. В целом вся установка работает непрерывно.

Аппараты с псевдоожиженным слоемпозволяют повысить эффективность выщелачивания и растворения.

Аппарат представляет собой колонну, в нижней части которой расположена распределительная решетка. На эту решетку загружается измельченный твердый материал, а растворитель подается под решетку. Скорость растворителя выбирают такой, чтобы создать перепад давления в слое твердого материала, достаточный для его псевдоожижения (см. главу 10). Такие аппараты могут работать в полунепрерывном и непрерывном режимах.

Диффузионные аппараты непрерывного действияполучили широкое распространение в сахарной промышленности для извлечения сахара из свекловичной стружки.

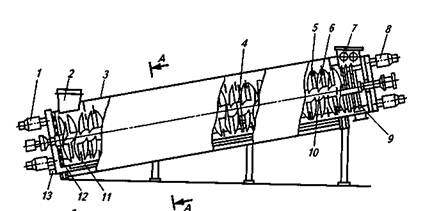

Наклонный двухшнековый диффузионный аппарат (рис. 14) установлен под углом 8...1Г к горизонту. В

Рис. 14. Наклонный двухшнековый диффузионный аппарат:

1, S— электродвигатели; .2—приемный бункер; 3 — крышка; 4—опора; 5— перегородка; 6, 9—лопасти; 7—разгрузочный шнек; 10—шнек; 11 — греющая камера; 12 — сито; 13 — штуцер для вывода диффузионного сока; 14—ребро; 15— изоляция; 16—контрлопасть

верхней части аппарата расположены бункер для загрузки свекловичной стружки и шнеки для удаления жома из аппарата.

Внутри аппарата стружка перемещается двумя параллельно расположенными шнеками снизу вверх. Шнеки образуются лопастями, расположенными по винтовой линии. Лопасти каждого шнека заходят в межлопастное пространство другого. Такое устройство шнеков способствует равномерному перемещению стружки по длине аппарата и предотвращает возможность вращения свекловичной стружки вместе с лопастями. Для этой же цели установлены контрлопасти и перегородки на нижней части крышек.

Удаляют жом из аппарата в верхней его части разгрузочными шнеками. Лучшему удалению жома способствуют также лопасти. Разгрузочные шнеки смонтированы под прямым углом к транспортирующим шнекам и вращаются в противоположном направлении. Для подогрева массы в нижней части корпуса аппарата установлены подогревательные камеры.

Диффузионные аппараты с взвешенным слоем лишены этих недостатков. В двухколонном аппарате (рис. 15), разработанном проф. С. М. Гребенюком, свекловичная стружка находится во взвешенном состоянии. Движущей силой для перемещения содержимого в аппарате служит разность давлений над материалом в первой и второй колоннах. При движении поршневого транспортирующего устройства вверх под ним создается разрежение. Свекловичная стружка поступает в верхнюю часть первой колонны, которая до определенного уровня заполнена диффузионным соком. Уровень сока поддерживается при помощи уровнемера. Таким образом, свекловичная стружка поступает в диффузионный сок и равномерно распределяется в объеме аппарата.

Свекловичная стружка перемещается при помощи поршня транспортирующего устройства. При движении поршня вниз он входит в массу жома и жидкости, которая поступает через открытые клапаны поршня. Чтобы масса в аппарате не перемещалась в направлении движения поршня, под ним установлена задерживающая решетка. В нижнем положении поршень делает выстой. В это время клапаны поршня закрываются. После выстоя поршень перемещается вверх, а масса — в направлении движения поршня. В это же время в левой колонне масса перемещается вниз на такое же расстояние. Задерживающие решетки обеспечивают фильтрование диффузионного сока. Вследствие периодического движения поршня стружечная масса в аппарате находится во взвешенном состоянии. Порция жома, захваченная поршнем, поступает на решетку, где жомовая вода отделяется и отводится через сито под поршень, а жом шнековым устройством направляется в разгрузочный желоб.

Рис. 15. Двухколонный диффузионный аппарат с взвешенным слоем:

1—загрузочная воронка; 2—ситовый пояс; 3, 4—подогревательные камеры; 5—задерживающие решетки; б—уровнемер; 7—транспортирующее устройство; 8—шнековое устройство; 9—привод; 10—разгрузочный желоб

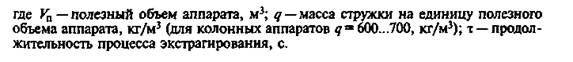

Рис. 16. Ленточный экстрактор:

1 — корпус; 2—сопла; 3 — загрузочная шахта; 4—транспортирующее устройство; 5—насосы

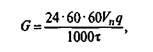

Производительность диффузионных аппаратов по свекле, т/сут,

Ленточные экстракторы(рис. 16) применяют для экстракции масла из семян подсолнечника. Твердая фаза — раздробленные семена перемещаются по ленте тонким слоем, а экстрагент — бензин подается сверху при помощи насосов и орошает находящийся на ленте материал. Процесс осуществляется по сложной комбинированной схеме движения потоков твердого материала и экстра-гента: поперечный ток на каждом участке и противоток в целом в экстракторе. Конструкция экстрактора не обеспечивает эффективного взаимодействия твердой фазы с экстрагентом, экстракция протекает с невысокой скоростью. Для полного извлечения масла требуется несколько ступеней экстракции.