Кодирование РИ

По Общесоюзному Классификатору Продукции (ОКП) вся выпускаемая продукция подразделена на классы. РИ отнесён к 39-му классу.

Условное обозначение РИ в этом ОКП обозначается кодом, который имеет следующий вид, например :

3912133121

класс подкласс группа подгруппа вид порядковый номер

Приведенный пример расшифровывается как сверло спиральное быстрорежущее, с цилиндрическим хвостовиком, средней серии, правое, диаметром 1,55 мм; обычного исполнения, без поводка.

Код ОКП имеют не только сами РИ, но и различные элементы РИ: режущие пластины, опорные пластины, стружколомные пластины и др.

Код ОКП используется при заказе продукции, а также для кодировки РИ на складах.

Расчёт конуса хвостовика.

Конус спирального сверла

Рис. 164

d, D – посадочные диаметры

ρ – угол конуса хвостовика

Мкр. при резании  М, который получается от трения поверхностей конуса инструмента и конуса шпинделя станка.

М, который получается от трения поверхностей конуса инструмента и конуса шпинделя станка.

N – сила нормального давления.

;

;  1)

1)

N приведут к силе Fтр = N · μ

μ – коэффициент трения = 0,1

2)

2)

где

где ( 1 – 0,04∆) – учитывает неточность прилегания поверхностей конуса хвостовика и конуса отверстия шпинделя станка.

3)

3)

∆ - суммарный допуск в минутах на изготовление конуса инструмента и конуса шпинделя.

Если Мтр.  Мрез., то осуществляется закрепление хвостовика за счёт сил трения.

Мрез., то осуществляется закрепление хвостовика за счёт сил трения.

Анализ формулы 3) показывает, что на Мтр оказывает влияние угол конуса ρ. Чем меньше ρ, тем больше Мтр.

В качестве конусов такого рода используются конуса Морзе от 0,1 до 6. Метрические конуса 80;100;120;140. У метрических конусов  .

.

Зубонарезание

Для нарезания зубчатых колес применяются два метода: метод копирования и метод обкатки.

При методе копирования используется фасонный режущий инструмент, профиль режущей части которого соответствует профилю впадины нарезаемого зубчатого колеса (для этого используются фасонные дисковые фрезы, пальцевые фрезы, зубодолбежные головки). При методе обкатки, эвольвентный профиль зубчатого колеса получается в результате того, что режущий инструмент и заготовка рассматриваются как зубчатая пара находящаяся в зацеплении, при этом инструменту кроме движения обкатки дается дополнительное движение, необходимое для обеспечения процесса резания (зубчатые колеса нарезаются, например, червячно-модульными фрезами, долбяками, строгальными резцами).

Нарезание зубчатых колес дисковыми модульными фрезами

Применение дисковых фрез ограниченно из-за низкой точности получаемых зубчатых колес (9-10 степень точности) и малой производительности (из-за наличия движения деления).

Дисковая фреза (рис.49) представляет собой фасонную фрезу с затылованным зубом, профиль которого соответствует профилю впадины нарезаемого зубчатого колеса.

К геометрическим параметрам фрезы относятся передний  и главный задний

и главный задний  углы для вершинной режущей кромки. Для чистовой фрезы передний угол равен нулю, чтобы не изменялся профиль зуба нарезаемого зубчатого колеса при переточке фрезы.

углы для вершинной режущей кромки. Для чистовой фрезы передний угол равен нулю, чтобы не изменялся профиль зуба нарезаемого зубчатого колеса при переточке фрезы.

Рис. 49 Нарезание зубчатых колёс дисковыми модульными фрезами

Главным движением при работе дисковой модульной фрезой (рис.49) является вращательное движение фрезы. Движением подачи – поступательное (перпендикулярно оси фрезы) движение заготовки.

После нарезания одной впадины зубчатого колеса движением Dо.х. заготовка отводится от фрезы и производится движение деления Dд для нарезания следующей впадины зубчатого колеса.

Нарезание зубчатого колеса по данному методу осуществляется комплектом фрез (8 – 15).

Недостатки метода: низкая точность нарезания зубчатых колес (9 –10 степень точности) и низкая производительность из-за наличия единичного движения деления (Dд).

Нарезание зубчатых колес червячными фрезами

При нарезании зубчатых колес червячными фрезами обеспечивается более высокая точность ( степень точности нарезаемых колес до 6 степени) и более высокая производительность обработки.

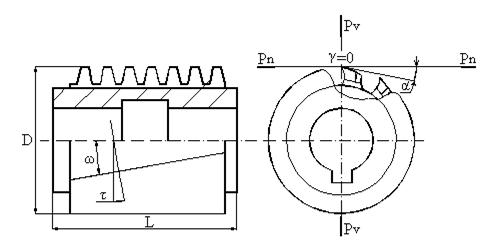

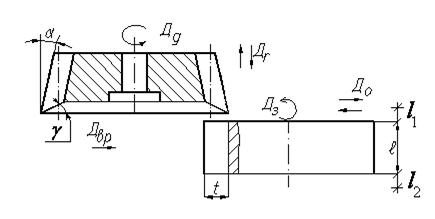

Рис. 50 Конструкция и геометрические параметры червячной фрезы

К геометрическим параметрам относятся: передний  и главный задний

и главный задний  углы для вершинной режущей кромки; w - угол наклона стружечной канавки; t - угол подъема витков зубьев фрезы.

углы для вершинной режущей кромки; w - угол наклона стружечной канавки; t - угол подъема витков зубьев фрезы.

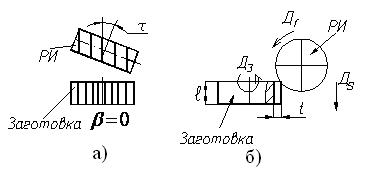

При нарезании прямозубых зубчатых колес ось червячной фрезы располагается под углом j=t к плоскости, перпендикулярной к оси нарезаемого зубчатого колеса (рис.51, а). При нарезании косозубых зубчатых колес ось фрезы располагается под углом j=t±b, где b - угол наклона зубьев нарезаемого зубчатого колеса (знак минус выбирают тогда, когда наклон зубьев нарезаемого зубчатого колеса и фрезы совпадает, если не совпадает - знак плюс).

Главным движением при работе червячными фрезами является вращение фрезы Dr , цепь обкатки (непрерывного деления) связывает вращение фрезы Dr и заготовки Dз. За один оборот фрезы заготовка поворачивается на один зуб.

Рис. 51 Нарезание зубчатых колёс

червячными фрезами

Нарезание зубчатых колес зуборезными долбяками

Рис. 52 Нарезание зубчатых колёс долбяками

При нарезании зубчатых колес долбяками обеспечивается 7- 8 степень точности нарезаемых зубчатых колес. По сравнению с червячными фрезами производительность процесса меньше из-за наличия возвратно-поступательного движения долбяка.

Главным движением является возвратно-поступательное движение долбяка Dr. Цепь обкатки связывает вращение долбяка Dд и заготовки Dз. При повороте долбяка на один зуб заготовка также поворачивается на один зуб.

Для исключения трения задних поверхностей зубьев долбяка при его обратном ходе заготовка движением D0 отводится от долбяка, а перед рабочим ходом к нему подводится.

Dвр – движение врезания, когда зубчатое колесо нарезается за несколько проходов.

К геометрическим параметрам долбяка относятся передний и главный задний углы для вершинной режущей кромки.

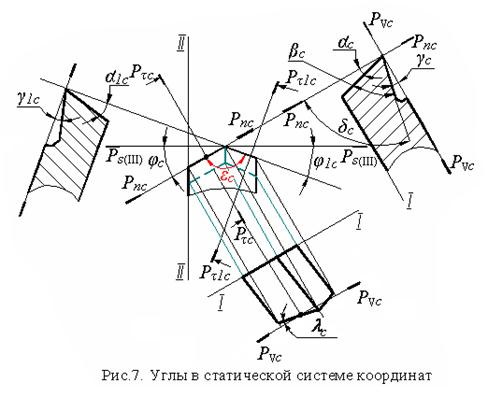

Резец состоит из рабочей части I и тела II, служащего для закрепления его в резцедержателе (рис.5).

Режущая часть образована заточкой следующих поверхностей:

1 – передняя поверхность, поверхность по которой сходит стружка;

2 – главная задняя поверхность;

3 – вспомогательная задняя поверхность;

4 – главная режущая кромка образуется пересечением передней и главной задней поверхностей;

5 – вспомогательная режущая кромка образуется пересечением передней и вспомогательной задней поверхностей;

6 – вершина резца – образуется пересечением главной и вспомогательной режущих кромок.

В процессе обработки на заготовке различают следующие поверхности (рис.6):

1 – обработанная поверхность, поверхность полученная после снятия стружки;

2 – поверхность резания, которая образуется на заготовке непосредственно режущей кромкой инструмента;

3 - обрабатываемая поверхность – поверхность, с которой снимается стружка.