Лекция 4. Технология производства полипропилена: сырье полимеризация, свойства, переработка, применение.

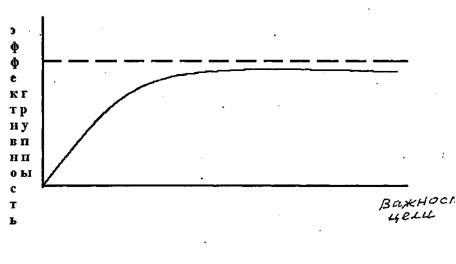

Рисунок 3.4 Зависимость эффективности деятельности группы от важности цели

Важность цели

Без комментариев изобразим зависимость эффективности деятельности группы от важности цели (Рисунок 3.4)

Теперь рассмотрим признаки эффективной и неэффективной деятельности группы.

Эффективность работы группы предполагает:

1)высокую степень убежденности в выполнении задачи;

2)энергию и настойчивость в достижении своих целей;

3) понимание, что они нуждаются в помощи других;

4) способность искать лучшие способы выполнения работы;

5) способность добиваться поставленных целей;

6) готовность удовлетворять потребности клиентов;

Признаки неэффективной деятельности группы:

1) высокая текучесть трудовых ресурсов;

2) высокие показатели прогулов и заболеваемости;

3) высокий травматизм;

4) низкий объём выпуска продукции;

5) прерывание трудовой деятельности;

6) нечёткие индивидуальные задания;

7) недостаточная убежденность в необходимости выполнения целей;

8) отсутствие открытости и доверия между членами группы;

9) отрицательная оценка проблем;

10) отсутствие единого мнения относительно того, как достичь лучших

результатов;

11) бесполезные собрания;

12) очень ограниченное число людей принимает участие в решении проблем;

13) конечные результаты не поддерживаются энтузиазмом;

14) неумение вырабатывать идеи;

15) члены группы подавлены и проявляют апатию;

Факторы, определяющие степень зрелости рабочей группы, её способность продуктивно функционировать, можно условно разделить на следующие:

1) технологические факторы, особенности совместного использования орудий и предметов труда (например, передовых технологий, персональных ЭВМ и т.д.);

2) экономические факторы, т.е. формы оплаты труда, особенности формы собственности и т.д.;

3) организационные факторы, и прежде всего, стиль руководства;

4) целостно-мировоззренческая и психологическая совместимость работников;

В заключении этой темы хотелось бы отметить менталитет россиян в вопросе группового поведения (в сравнении с японскими работниками):

1) В России коллективность – это способ уйти от ответственности; в Японии - это выработка коллективного эффективного решения;

2) У нас – делать больше, у них – делать лучше;

3) У нас за ремонт оборудования отвечает отдел главного механика; у них – персонально то лицо, которое работает на этом оборудовании;

5) У нас опасности разобщают людей. У них сплачивают;

6) У нас в структуре себестоимости продукции заработная плата составляет в среднем 22%, у них – около 58%;

7) У нас групповое поведение направлено на выживание, у них – на развитие.

Полипропилен получают полимеризацией пропилена (СН2=СН-СН3) в присутствии комплексных металлоорганических катализаторов при низком и среднем давлении (0,3-10 МПа).

Наибольшее распространение получила технология производства ПП при низком давлении.Полимеризацию пропилена проводят в органических растворителях (бензин и др.) непрерывным методом при давлении 1-3 МПа и температуре 70-90°С в присутствии катализаторов Циглера-Натты.

Катализаторами полимеризации пропилена являются комплексные металлорга-иические соединения, состоящие из кристаллического треххлористого титана и ал-килов алюминия, (триэтил-, триизобутилалюминия, диэтилалюминийхлорида). Особенностью данных типов катализаторов является способность придавать молекулам ПП определенное стереорегулярное строение (изотактическое строение), определяющее повышенные физико-механические свойства полимера. Содержание изотактической части в ПП, полученном при 80-90 °С в присутствии различных катализаторов, указано ниже, %:

А1(С2Н5)3-ТiС14 35-45

А1(С2Н5)з-ТiС13 85-95

СгО3 наSiO2-А12О3 1-2

Катализаторы, способствующие тому, что молекулы полимера приобретают определенное физическое строение, носят название стереоспецифических.

Соотношение компонентов в каталитической системе А1(С2Н5)3 • Т1С13 или А1( С2Н5)2С1 • Т1С13 оказывает существенное влияние как на скорость полимеризации пропилена, так и на его стереорегуляриость. Наибольшая активность катализатора наблюдается при соотношении компонентов 2 : 1, а наибольшая стереоспецифич-ность — при соотношении 3 :1 и более.

Скорость полимеризации пропилена возрастает, а молекулярная масса ПП снижается с увеличением концентрации катализатора и его дисперсности, а также с повышением температуры реакции. Повышение давления реакционной смеси (увеличение в ней концентрации пропилена) способствует росту скорости реакции и молекулярной массы ПП.

Тепловой эффект реакции полимеризации пропилена меньше теплового эффекта полимеризации этилена (см. лк. 1), поэтому не требуется отвода тепла с помощью испарения бензина, как это осуществляется в технологии производства ПЭ при низком давлении. В данном случае достаточен отвод тепла реакции через рубашку реактора.

Образующиеся макромолекулы ПП являются «живыми», так как они сохраняют свою активность определенное время: от 1 ч при 70 °С до 5 ч при 30 °С. Их можно сополимеризовать с этиленом или другим a-олефином и получать блок-сополимеры, отличающиеся повышенной морозостойкостью и большей ударной вязкостью по сравнению с ПП.

Технологический непрерывный процесс производства ПП при низком давлении в «тяжелом» растворителе включает следующие основные стадии: приготовление катализатора, полимеризация пропилена, выделение, промывка и сушка порошка полимера (рис.4.1).

Катализаторный комплекс Т1С13×А1(С2Н5)2С1 (соотношение 1:3) приготавливают в аппарате 1 путем смешения суспензии Т1С13 и 5%-ного раствора А1(С2Н5)2С1 в бензине и доведения его до определенной концентрации добавлением бензина и непрерывно подают в реактор 2, в котором поддерживается температура 70-80 °С и давление 1 МПа. При нахождении реакционной смеси в реакторе в течение 6 ч конверсия пропилена достигает 98%.

Реактор снабжен мешалкой и рубашкой для нагревания и охлаждения. Снизу в реактор подается пропилен в виде смеси свежего и возвратного газа, а образующаяся суспензия ПП в бензине вместе с непрореагировавшим пропиленом непрерывно передается в газоотделитель 3. В газоотделителе при снижении давления пропилен выделяется из раствора в бензине и возвращается вновь в цикл, а суспензию разбавляют бензином до соотношения полимер:бензин =1:10, переводят в аппарат 4 для разложения катализатора

Бензин

|

| А!(С2Н5)2С1 |

| Изопропиловый спирт (вода) |

| Возвратный пропилен |

| Полипропилен |

На регенерацию

Рис.4.1. Схема производства полипропилена при низком давлении в присутствии треххлористого титана и диэтилалюминийхлорида: 1 — смеситель; 2 — реактор; 3 — газоотделитель; 4 — аппарат для разложения катализатора; 5 — сборник суспензии; б, 8 — центрифуги; 7 — аппарат для промывки; 9 — сушилка

при 50-60°С добавлением смеси изопропилового спирта с бензином (25:75) и собирают в сборнике суспензии 5. В центрифуге 6 проводится отделение растворителя, а в аппарате 7 - промывка пасты полимера изопропиловым спиртом и водой при 40-50 °С. После фильтрования суспензии на центрифуге 8 паста полимера подается на сушку в вакуум-гребковую сушилку 9. Сушка происходит при температуре 95°С до влажности 0,1 %. Сухой порошок ПП поступает в отделение окончательной обработки на стабилизацию и гранулирование.

Наиболее целесообразным является процесс получения ПП, содержащего наименьшее количество атактической части — менее 8% (с наибольшим содержанием изотактического полимера), которая должна быть отделена при промывке, так как заметно ухудшает физико-механические свойства ПП. Отмывка полимера от остатков катализатора в рассмотренном процессе производится смесями изопропилового спирта с бензином и изопропилового спирта с водой. Содержание золы в ПП должно быть менее 0,02%масс.

Кроме рассмотренного способа существует и другой способ получения ПП в «легком» растворителе (гептане). Его осуществляют не в одном, а в двух последовательно соединенных реакторах. По условиям проведения процесс аналогичен описанному. Образующийся ПП в виде суспензии в гептане поступает сначала в аппарат для разложения катализатора и перевода его в растворимое соединение с помощью бутилового спирта, а затем в аппарат для нейтрализации реакционной смеси раствором гидроксида калия в бутиловом спирте. Нейтрализованную суспензию подают в центрифугу для отделения жидкой части и промывки полимера свежим гептаном. Отжатый полимер затем обрабатывают острым паром для отгонки остатка гептана и промывают деминерализованной водой. Водную суспензию ПП отжимают до влажности 15-20 % и сушат в барабанной сушилке горячим азотом до остаточной влажности 0,2 %. Порошок полимера затем подают на стабилизацию, окрашивание и гранулирование.

По технологической схеме, близкой к схеме получения ПП в присутствии катализаторов Циглера-Натты, производят и другие полиолефины: сополимеры и блоксополимеры пропилена с этиленом, поли-a-бутилен,поли-4-метилпентен-1,а также с применением новых металлоценовых катализаторов рэндомсополимеры ПП.

Свойства и применение полипропилена. ПП в отличие от ПЭ и сополимеров этилена является более легким, жестким и прозрачным полимером, обладающим блеском и высокими механическими свойствами (наилучшая среди термопластов прочность при изгибе).

ПП обладает высокой пространственной регулярностью, приводящей к кристаллизации макромолекул (степень кристалличности достигает 85-95 %). При нормальной температуре ПП нерастворим в органических растворителях даже при длительном пребывании в них, но набухает в ароматических и хлорированных углеводородах, а при температурах выше 80 °С растворяется в них.

По водостойкости, а также стойкости к действию растворов кислот, щелочей, и солей ПП подобен ПЭ. При отсутствии внешнего механического воздействия изделия из ПП сохраняют свою форму при повышении температуры до 150 °С. Они устойчивы к кипящей воде и могут стерилизоваться при 120-135 °С. Физико-механические свойства его значительно выше, чем свойства ПЭ. По прочности при растяжении и теплостойкости он превосходит полиэтилен, полистирол и некоторые сорта поливинилхлорида. По другим механическим свойствам этот полимер близок к полистиролу и поливинилхлориду.

Диэлектрические свойства ПП подобны свойствам ПЭ, но в отличие от последнего он обладает двумя существенными недостатками: малой морозостойкостью и более легкой окисляемостыо при действии высоких температур переработки в изделия, кислорода воздуха и солнечного света, вызывающей необходимость особого внимания к стабилизации полимера (например, антиоксидантами, содержащими замещенные фенолы в смеси с дилаурил-b,b¢-тиодипропинатом и др.).

Морозостойкость ПП улучшают совмещением с небольшим количеством (10-15 %) полибутадиенового каучука (температура хрупкости композиции снижается на 20—30 °С) и введением в макромолекулы звеньев этилена (до 15 %).

Высокомолекулярный ПП пригоден для изготовления труб, пленки, электроизоляции, различных формованных и литьевых изделий, волокна. Легкое и прочное полипропиленовое волокно применяется при получении канатов, фильтровальных и технических тканей для химических и горно-обогатительных производств, ковров, которые легче и во много раз прочнее шерстяных. Пленки из ПП обладают более высокой механической прочностью, теплостойкостью и меньшей газо- и паропроницаемостью, чем пленки из ПЭ. Специальные пористые полипропиленовые пленки, имеющие ультрамикроскопические поры диаметром 0,1 мкм, легко пропускают воздух, пары воды и газы, но задерживают жидкости, бактерии, пыль.

Трубы.Технология изготовления труб из ПЭ и ПП одинакова. Наиболее пригодны полимеры с высокой и средней степенью кристалличности. Трубы методом экструзии выпускаются диаметром 25-1000 мм. Они выдерживают более высокое давление и более высокие температуры, чем трубы из ПЭНП и ПЭВП.

По теплостойкости трубы из ПП также лучше труб из жесткого ПВХ и ацетобути-ратцеллюлозы, но по морозостойкости полипропиленовые трубы значительно уступают как полиэтиленовым, так и поливинилхлоридным.

Полипропиленовые трубопроводы применяются для подачи горячей воды, транспортировки агрессивных жидкостей, органических растворителей, минеральных масел и т. д.

Пленки и листы.Пленки и листы из ПП изготовляют экструзией с раздувом и экструзией с вытяжкой. Они могут быть неориентированными (разрушающее напряжение при растяжении 35-46 МПа) и ориентированными в одном и двух направлениях (разрушающее напряжение при растяжении 90-175 МПа).

Полипропиленовая пленка обладает высокой механической прочностью, стойкостью к истиранию, удовлетворительной равнотолщинностыо и повышенной устойчивостью к деформации в широких пределах изменения температуры и влажности. По прозрачности она уступает целлофановой пленке, но имеет лучшие механические свойства (разрушающее напряжение при растяжении в продольном направлении достигает 35-40 МПа). Повышенная прочность ПП позволяет изготовлять более тонкие пленки (толщиной 10-50 мкм) для упаковки товаров, а высокая термостойкость способствует расширению областей применения.

Изоляция электрических проводов.Хорошие диэлектрические свойства ПП и независимость их от влажности, а также легкость нанесения на электрический провод обеспечили ему использование в качестве электроизоляционного материала, особенно в тех случаях, когда требуется повышенная термостойкость изоляци.

Листовые и формованные изделия.Пленки из ПП толщиной 0,2-0,3 мм, полученные экструзией, обладают достаточной жесткостью для переработки их методом вытяжки. При изготовлении крупногабаритных, а также сложных по конфигурации изделий, применяют вакуум-формование и получают посуду и емкости для химической, красильной, текстильной промышленности и для гальванопластики.

Как конструкционный материал ПП пригоден для изготовления литьем под давлением штучных деталей широчайшего ассортимента: автомобилей и мотоциклов, текстильных и стиральных машин, а также деталей холодильников, телефонов, пишущих и счетных машин, компьютеров, карнизов, ящиков, футляров, аккумуляторных баков, баков и аппаратов для крашения и беления, роторов центрифуг, корпусов центробежных насосов, деталей турбобуров, бутылок и флаконов, игрушек, предметов домашнего обихода и т.п.

Сополимеры пропилена с этиленом, содержащие небольшое количество этилена (1-20 %), обладают свойствами ПП, но имеют повышенную стойкость к ударным нагрузкам (их температура хрупкости от -15 до -40 °С), улучшенную способность к переработке всеми методами из-за хороших реологических свойств и пониженные механические напряжения в изделиях, даже при высокой молекулярной массе. При этом теплостойкость и жесткость сополимеров близка к аналогичным показателям ПП. Благодаря этим свойствам сополимеры пригодны для изготовления деталей автомобилей, телевизоров и радиоприемников, изоляции проводов и кабелей, в качестве упаковочного материала и т. п.

Обозначение марок ПП и сополимеров пропилена состоит из названия материала “полипропилен” или “сополимер” и пяти цифр. Первая цифра показывает что процесс полимеризации протекает на комплексных металлоорганических катализаторах при низком (2) или среднем (0) давлении. Вторая цифра указывает вид материала: 1-полипропилен(гомополимер); 2- сополимер пропилена; 3- статсополимер Три последующие цифры обозначают десятикратное значение ПТР. Разделив это число на 10, получим ПТР в г/10мин.

Полиизобутилен(ПИБ) [-СН2-С(СН3)2-]n- каучукоподобный эластичный материал, получаемый полимеризцией изобутилена по катионному механизму при низкой температуре в присутствии фторида бора( ВF3).

Изобутлен-безцветный газ с Ткип=-6,9°С, Тпл=-140°С и плотностью p=0,59г/см3; с воздухом образует взрывоопсную смесь,Низкомолекулярный ПИБ применяется в качестве высокооктановго компонента моторного топлива. Полимер с ММ 50тыс.-жидкость, применяется для загустевания смазочных масел. ПИБ с ММ 200тыс.-высокоэластичный твердый продукт.

В промышленности полиизобутилен получают полимеризацией изобу-тилена в растворе жидкого этилена. Жидкий этилен легко регулирует температуру реакции.

Рис.4.2. Схема процесса производства полиизобутилена: 1 - холодильник для предварительного охлаждения изобутилена; 2 - испаритель; 3 - дозатор изо-бутилена; 4 - емкость катализатора; 5 - емкость стабилизатора; 6 - полимеризатор; 7 - смеситель; 8 - скруббер; 9 - стеллаж для охлаждения; 10 - пресс.

Жидкий этилен, охлаждённый до - 40° С, под давлением поступает в теплообменник 1, где дополнительно охлаждается газообразным этиленом, поступающим из испарителя 2. При выходе из 1 давление этилена снижается до атмосферного, и его направляют в испаритель 2, где идёт охлаждение до -104° С, т.е. до температуры конденсации. Из испарителя через мерник 3, где этилен охлаждает изобутилен, проходящий через змеевик, этилен смешивается с изобутиленом (2,5:1), и охлажденная до - 95° С смесь поступает в полимеризатор 6, представляющий собой металлический короб, в котором движется бесконечная стальная лента. На ленту непрерывно поступает раствор изобутилена и катализатор - полимеризация проходит мгновенно. Степень конверсии-100%. Этилен, поглотивший тепло реакции, испаряется и вместе с малым количеством неза-полимеризовавшегося изобутилена и газообразного ВР3 поступает в скруббер 8. После нейтрализации ВР3 известью изобутилен и этилен подаются на ректификацию для разделения. Для разрушения оставшегося в ПИБ катализатора и предотвращения деполимеризации на ленту полимеризатора непрерывно загружают стабилизатор (раствор трет-бутилфенилсульфида из мерника 5), ПИБ захватывается с ленты валками смесителя 7, где нагревается до 100° С глухим паром при Р=12 ат, спецножом режется на куски и охлаждается обдувом воздуха на стеллаже 9.

Высокомолекулярный ПИБ (ММ 150-200тыс.) - эластичный мягкий материал с высокой хемо- и водостойкостью. По хемостойкости и диэлектрическим свойствам уступает лишь ПЭ и политетрафторэтилену. В нерастянутом состоянии - аморфный полимер; при растяжении легко кристаллизуется (Тпл= 50-70° С).

Выпускается ПИБ следующих марок: П-200, П-155, П-118, П-50, П-30, П-5 (цифры указывают на величину средней ММ). С увеличением ММ повышаются прочность и твердость ПИБ. Он растворим в маслах, ароматических и хлорированных углеводородах. У ПИБ малая газопроницаемость, низкая прочность, высокая ползучесть(течение под собственным весом на холоде).

При Т=110¸130°С под влиянием кислорода воздуха полимер окисляется, ММ падает; при Т>100°С пластичен, а при Т=190¸200°С - легко формуется; при 350¸400°С разлагается.

Применение ПИБ:

· обкладочные листы для защиты аппаратуры от коррозии, гидроизоляция гидротехнических сооружений, устройство кислотостойких полов.

· изоляция электрических проводов;

· гметики, гидроизоляция, кислотостойкие замазки.

Недостаток - хладотекучесть;