Методы изготовления резьбы

1. Нарезкойвручную метчиками или плашками. Этот метод применяют в индивидуальном производстве и при ремонтных работах.

2. Нарезкойна токарно-винторезных или специальных станках.

3. Фрезерованиемна специальных резьбофрезерных станках. Применяют для нарезки винтов больших диаметров с повышенными требованиями к точности резьбы (ходовые и грузовые винты, резьбы на валах и т. д.).

4. Накаткойна специальных резьбонакатных станках-автоматах. Этим высокопроизводительным и дешевым способом изготовляют большинство резьб стандартных крепежных деталей (болты,винты и т. д.). Накатка существенно упрочняет резьбовые детали.

5. Литьемна деталях из стекла, пластмассы, металлокерамики и др.

6.

|

Выдавливаниемна тонкостенных давленных и штампованных изделиях из жести, пластмассы и т. д.

Рисунок 4.2 – Метрическая резьба

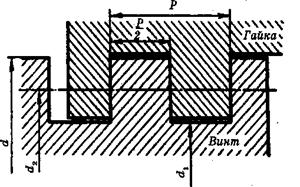

Геометрические параметры резьбы.На рисунке 4.2 d – наружный диаметр; d1 –внутренний диаметр (номинальные значения d и d1 одинаковы для винта и гайки, зазоры во впадинах образуются за счет предельных отклонений размеров диаметров); d2 – средний диаметр (диаметр воображаемого цилиндра, образующая которого пересекает резьбу в таком месте, где ширина выступа равна ширине канавки); h – рабочая высота профиля, по которой соприкасаются боковые стороны резьб винта и гайки; р – шаг резьбы (расстояние между одноименными сторонами соседних профилей, измеренное в направлении оси резьбы); ph –ход винта для многозаходных резьб, равный произведению шага на число заходов; α – угол профиля;  – угол подъема (угол подъема развертки винтовой линии по среднему диаметру – рисунок 4.3), который определяется как

– угол подъема (угол подъема развертки винтовой линии по среднему диаметру – рисунок 4.3), который определяется как

. (4.1)

. (4.1)

Все геометрические параметры резьб и допуски на их размеры стандартизованы.

Рисунок 4.3 – Развертка винтовой линии по среднему диаметру

Основные типы резьб.По назначению различают резьбы крепежные и резьбы для винтовых механизмов.

Метрическая резьба(рисунок 4.2). Это наиболее распространенная из крепежных резьб. Имеет профиль в виде равностороннего треугольника, следовательно,  = 60°. Вершины витков и впадин притупляются по прямой или дуге, что уменьшает концентрацию напряжений, предохраняет резьбу от повреждений, а также удовлетворяет нормам техники безопасности. Метрические резьбы делятся на резьбы с крупным и мелким шагом (таблица 4.1).

= 60°. Вершины витков и впадин притупляются по прямой или дуге, что уменьшает концентрацию напряжений, предохраняет резьбу от повреждений, а также удовлетворяет нормам техники безопасности. Метрические резьбы делятся на резьбы с крупным и мелким шагом (таблица 4.1).

Таблица 4.1 – Резьба метрическая по ГОСТ 9150-81 (выборка), размеры в мм по рисунку 4.2

| Номинальный диаметр резьбы d | Резьба с крупным шагом | Резьба с мелким шагом | ||||

| Шаг резьбы p | Внутренний диаметр dl | Средний диаметр d2 | Шаг резьбы p | Внутренний диаметр d1 | Средний диаметр d2 | |

| 1,5 | 8,376 | 9,026 | 1,25 | 8,647 | 9,188 | |

| 1,75 | 10,106 | 10,863 | 1,25 | 110,647 | 11,188 | |

| 13,835 | 14,701 | 1,5 | 14,376 | 15,026 | ||

| 2,5 | 17,294 | 18,376 | 1,5 | 18,376 | 19,026 | |

| 20,752 | 22,051 | 21,835 | 22,701 | |||

| 3,5 | 26,211 | 27,727 | 27,835 | 28,701 | ||

| 31,670 | 33,402 | 32,752 | 34,051 |

В качестве основной крепежной применяют резьбу с крупным шагом, так как она менее чувствительна к износу и неточностям изготовления. Резьбы с мелким шагом меньше ослабляют деталь и характеризуются повышенным самоторможением, так как при малом шаге угол подъема винтовой линии  мал (формула 4.1). Мелкие резьбы применяются в резьбовых соединениях, подверженных переменным и знакопеременным нагрузкам, а также в тонкостенных деталях.

мал (формула 4.1). Мелкие резьбы применяются в резьбовых соединениях, подверженных переменным и знакопеременным нагрузкам, а также в тонкостенных деталях.

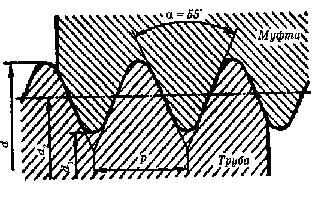

Трубная цилиндрическая резьба (рисунок 4.4) – мелкая с закругленными выступами и впадинами. Отсутствие радиальных зазоров делает резьбовое соединение герметичным. Применяется для соединения труб. Изготавливается по ГОСТ 6357-81.

Трубная коническая резьба обеспечивает высокую плотность соединения. Изготавливается по ГОСТ 6211-81.

Трапецеидальная резьба (рис. 4.5) – основная резьба в передаче винт–гайка. Ее профиль – равнобочная трапеция с углом  = 30°. Характеризуется небольшими потерями на трение, технологична. КПД выше, чем для передач с треугольным профилем. Применяется для передач реверсивного движения под нагрузкой (ходовые винты станков и т. п.). Изготавливается по ГОСТ 9484-81.

= 30°. Характеризуется небольшими потерями на трение, технологична. КПД выше, чем для передач с треугольным профилем. Применяется для передач реверсивного движения под нагрузкой (ходовые винты станков и т. п.). Изготавливается по ГОСТ 9484-81.

Упорная резьба (рисунок 4.6) имеет профиль в виде неравнобочной трапеции с углом 27°. Для возможности изготовления резьбы фрезерованием рабочая сторона профиля имеет угол наклона 3°. КПД выше, чем у трапецеидальной резьбы. Закругление впадин повышает усталостную прочность винта. Применяется в передаче винт–гайка при больших односторонних осевых нагрузках (грузовые винты прессов, домкратов и т. д.). Изготовляется по ГОСТ 10177-81.

|

Рис 4.4 – Трубная резьба Рис 4.5 – Трапецеидальная резьба

Рис. 4.7 – Прямоугольная резьба Рис. 4.6 – Упорная резьба

Рис. 4.8 – Круглая резьба

Прямоугольная резьба (рисунок 4.7) имеет квадратный профиль резьбы. Из всех резьб имеет самый большой КПД, так как угол профиля резьбы  = 0. Обладает пониженной прочностью. При износе появляются осевые зазоры, которые трудно устранить. Стандарт отсутствует. Имеет ограниченное применение в малонагруженных передачах винт–гайка.

= 0. Обладает пониженной прочностью. При износе появляются осевые зазоры, которые трудно устранить. Стандарт отсутствует. Имеет ограниченное применение в малонагруженных передачах винт–гайка.

Круглаярезьба (рисунок 4.8), у которой профиль состоит из дуг, сопряженных короткими прямыми линиями. Угол профиля

= 30°. Резьба характеризуется высокой усталостной прочностью. Стандарт отсутствует. Имеет ограниченное применение при тяжелых условиях эксплуатации в загрязненной среде. Технологична при изготовлении отливкой, накаткой и выдавливанием на тонкостенных изделиях.

= 30°. Резьба характеризуется высокой усталостной прочностью. Стандарт отсутствует. Имеет ограниченное применение при тяжелых условиях эксплуатации в загрязненной среде. Технологична при изготовлении отливкой, накаткой и выдавливанием на тонкостенных изделиях.

Конструктивные формы резьбовых соединений. Для соединения деталей применяют болты, винты и шпильки с гайками.

Соединения болтами(рисунок 4.9) наиболее простые и дешевые, так как не требуют нарезания резьбы в соединяемых деталях. Применяются для скрепления деталей небольшой толщины, а также деталей, материал которых не обеспечивает достаточной прочности резьбы.

Соединения винтами(рисунок 4.10) применяются для скрепления деталей, одна из которых имеет большую толщину. В отличие от болта винт ввинчивается в резьбовое отверстие детали, гайка при этом отсутствует.

|  | ||

Соединения шпильками (рисунок 4.11) применяются тогда, когда по условию эксплуатации требуется частая разборка и сборка соединения деталей, одна из которых имеет большую толщину. Применение винтов в этом случае привело бы к преждевременному износу резьбы детали при многократном отвинчивании и завинчивании. Шпильку ввинчивают в деталь при помощи гайки, навинченной поверх другой гайки или при помощи специального шпильковерта.

|

Рис. 4.9 Рис. 4.10 Рис. 4.11

Соединение болтом Соединение винтом Соединение шпилькой

Рисунок 4.13 – Формы стержня болтов и винтов

Стандартные крепежные детали. Различают следующие основные типы болтов и винтов. В зависимости от формы головки болты и винты бывают с шестигранными (рисунок 4.12, а), полукруглыми (рисунок 4.12, б), потайными (рисунок 4.12, в) и другими головками. Форму головки выбирают в зависимости от необходимого усилия затяжки, пространства поворота ключа, внешнего вида и т. д. Болты и винты с шестигранными головками применяют чаще других, так как они допускают большое усилие затяжки и требуют небольшого поворота гаечного ключа (1/6 оборота) до перехвата.

В зависимости от формы стержня болты и винты бывают с нормальным стержнем (рисунок 4.13, а); с подголовком (рисунок 4.13, б); с точно обработанным утолщенным стержнем для постановки без зазора в отверстие из-под развертки (рисунок 4.13, в); со стержнем уменьшенного диаметра ненарезанной части для повышения упругой податливости и выносливости при динамических нагрузках (рисунок 4.13, г).

В зависимости от точности изготовления болты и винты выполняют нормальной и повышенной точности.

В зависимости от назначения болты и винты бывают общего назначения, установочные и специальные. Установочные винты применяют для фиксации положения деталей, например, при соединении двух валов с помощью втулки и шпонок, осевая фиксация втулки относительно вала осуществляется с помощью установочных винтов. По форме головок и концов они имеют большую разновидность (рисунок 4.14).

Рисунок 4.14 – Установочные винты

Рисунок 4.15 – Примеры специальных болтов

К специальным болтам относятся фундаментные (рисунок 4.15, а), болты конусные для отверстий из – под развертки (рис. 4.15, б), грузовые винты (рым-болты, рисунок 4.15, в) и многие другие.

Шпилькиизготавливают по ГОСТ 11765-81 без проточки (рисунок 4.16, а) и с проточкой (рисунок 4.16, б).В зависимости от материала детали глубина завинчивания шпилек в гнездо различная. Для чугунных деталей применяют шпильки с глубиной завинчивания  ℓ ≈ 1,35d (тип I), для стальных

ℓ ≈ 1,35d (тип I), для стальных  ℓ ≈ d (тип II). При динамических нагрузках прочность шпилек выше, чем прочность болтов.

ℓ ≈ d (тип II). При динамических нагрузках прочность шпилек выше, чем прочность болтов.

Рисунок 4.16 – Шпильки

Гайки имеют несколько основных типов. В зависимости от формы гайки бывают шестигранные (рисунок 4.17), круглые (рисунок 4.18, а), гайки-барашки (рисунок 4.18, б)и др. Наиболее часто используются шестигранные гайки. В зависимости от высоты шестигранные гайки бывают нормальные (рисунок 4.17, а), высокие (рисунок 4.17, б) и низкие (рисунок 4.17, в). Высокие гайки применяют при частых разборках и сборках для уменьшения износа резьбы. Прорезные (рисунок 4.17, г)и корончатые (рисунок 4.17, д)гайки также выполняют высокими. В зависимости от точности изготовления шестигранные гайки, аналогично болтам, бывают нормальной и повышенной точности. Круглые гайки применяют для фиксации деталей при малых осевых нагрузках.

Шайбы устанавливают под гайки, под головки болтов и винтов. Назначение шайб – увеличение опорной поверхности, предохранение деталей от задиров. Специальные шайбы служат для стопорения. Наибольшее распространение в машиностроении получили шайбы круглые черные и чистые (рисунок 4.19, а). Первые изготовляют штамповкой, вторые вытачивают на токарных станках. Толщина шайбы и наружный диаметр зависят от диаметра резьбового изделия. Шайбу плоскую квадратную или особой формы (рисунок 4.19, б)применяют для стопорения гайки. Шайбу круглую лепестковую (рисунок 4.19, в) применяют для стопорения круглых гаек со шлицами, шайбу круглую пружинную (рисунок 4.19, г) – для стопорения любых гаек.

Рисунок 4.19 – Специальные шайбы для стопорения

Инструмент для завинчивания и отвинчивания. Завинчивают и отвинчивают винты и гайки (кроме винтов со шлицем под отвертку) ключами (рисунок 4.20).

Для винтов и гаек с шестигранными и квадратными головками при наличии свободного доступа обычно применяют ключи обыкновенные (рисунок 4.20, а) или двусторонние (рисунок 4.20, б).

Последние изготовляют с двумя растворами. Замкнутый ключ с удвоенным числом граней (рисунок 4.20, в)позволяет завинчивать гайки при повороте ключа на уменьшенный угол.

При отсутствии свободного доступа к головкам и гайкам с боковых сторон применяют торцевые ключи с прямым стержнем и захватом по всем граням.

Для винтов с внутренним шестигранником применяют ключи в виде шестигранного прутка, изогнутого под углом 90° (рисунок 4.20, г).

Рисунок 4.20 – Гаечные ключи

Ключ для круглых шлицевых гаек показан на рисунке 4.20, д.

При редком завинчивании и отвинчивании винтов и гаек разных размеров применяют раздвижные ключи с регулируемым раствором (рисунок 4.20, е). Однако эти ключи не допускают таких больших моментов затяжки, как нераздвижные, и менее долговечны.

Важное значение для прочности винтов, особенно подверженных переменной нагрузке, имеет установление и контроль требуемой силы начальной затяжки. Применяют следующие способы затяжки с контролем силы:

1. Ключами предельного момента. При превышении этого момента происходит проскальзывание.

2. Динамометрическими ключами, имеющими обычно упругую рукоятку, прогибы которой, пропорциональны замеряемому моменту. В связи с переменностью коэффициента трения и плотности резьбы точность установления начальной затяжки по моменту невелика.

3. Поворотом гайки на рассчитанный заранее угол от положения соприкосновения.

4. С помощью тарированных упругих шайб, которые при достижении расчетной нагрузки распрямляются и становятся жесткими.

Наиболее точно можно определить силу начальной затяжки с помощью измерения удлинения болта.

Специальные способы стопорения резьбовых соединений. Самоотвинчивание разрушает соединения и может привести к аварии. Предохранение от самоотвинчивания важно для повышения надежности резьбовых соединений и совершенно необходимо при вибрациях, переменных и ударных нагрузках. Вибрации понижают трение и нарушают условие самоторможения в резьбе. Во избежание самоотвинчивания гаек, винтов применяют особые устройства, называемые гаечными замками. На рисунке 4.19 показаны некоторые конструкции гаечных замков с помощью шайб. При установке контргайки 2 (рисунок 4.21, а) создается дополнительное натяжение и трение в резьбе. Самоотвинчивание гайки 1 затрудняется. При установке шплинта (рисунок 4.21, б, в) или при обвязке группы болтов проволокой (рисунок 4.21, г)гайка жестко соединяется со стержнем болта (шпильки). Иногда гайки жестко соединяют с деталью с помощью планки (рисунок 4.21, д)и т. д.

Конструктор должен уделять большое внимание предохранению резьбовых соединений от самоотвинчивания.

Рисунок 4.21 – Стопорение фиксирующими деталями