Расчет соединений с гарантированным натягом (прессовых)

Вопрос 7

Соединение деталей с натягом относят к напряженным соединениям, в которых натяг создается за счет разности посадочных размеров соединяемых деталей. Основное назначение соединения - передача крутящего момента и осевого усилия от одной детали к другой посредством сил трения.

Нагрузочная способность прессового соединения, прежде всего, зависит от

величины натяга. Натягом называют положительную разность диаметров вала и отверстия. После сборки вследствие упругих и пластических деформаций диаметр посадочных поверхностей становится общим. При этом на поверхности посадки возникают удельное давление и соответствующие ему силы трения.

Сборку прессового соединения выполняют одним из трех способов: прессованием; нагревом втулки; охлаждением вала. Прессование - распространенный и несложный способ сборки. Однако этому способу свойственны недостатки: смятие и частичное срезание (шабровка) шероховатостей посадочных поверхностей. Это приводит к ослаблению прочности соединения до полутора раз по сравнению со сборкой нагревом или охлаждением.

Шабровка поверхностей контакта отсутствует при сборке по методу нагревания втулки (до 300°) или охлаждения вала (обычно до -150º) в жидком азоте или подобной среде. Выбор способа зависит от соотношения масс и конфигурации деталей. Обычно охлаждение экономичнее, т.к. охватываемая деталь имеет меньшую массу. Кроме того, кратковременное охлаждение не приводит к изменению структуры материала и сохраняет эффекты предшествующей термообработки детали.

Расчет прочности соединения.Условие прочности соединения при нагружении осевой силой:

Расчет прочности соединения.Условие прочности соединения при нагружении осевой силой:

,

где р - давление на поверхности контакта;

К = 1,5... 2 - коэффициент запаса.

Условие прочности при нагружении крутящим моментом:

При совместном действии осевой силы и крутящего момента:

|

Ft=2T/d - окружная сила.

По теории расчета толстостенных цилиндров удельное давление на поверхности контакта связано с натягом зависимостью:

,

где N – расчётный натяг; С1 и С2 – коэффициенты:

|  |

,

Ei и μi – модули упругости и коэффициенты Пуассона материалов вала и втулки:

для стали E≈2,15∙105 МПа и μ≈0,3

для чугуна E≈1,3∙105 МПа и μ≈0,25

для бронзы E≈1,05∙105 МПа и μ≈0,33

При расчете прочности соединения расчетный натяг определяют по минимальному табличному или вероятностному натягу с поправкой на срезание и сглаживание шероховатости поверхности при запрессовке (если сборку выполняют нагреванием или охлаждением, U=0):

N=Nmin-U; U=1,2∙(Rz1+Rz2)

где Rz1 и Rz2 - высоты шероховатостей посадочных поверхностей. Наиболее распространенные значения 6,3.. .3,2 мкм.

Точное значение коэффициента трения может быть определено только испытаниями при заданных конкретных условиях. В приближенных расчетах принимают f=0,08...0,1 - сборка прессованием; f=.0,12...0,14 -сборка с нагревом или охлаждением.

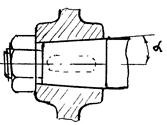

Соединение посадкой на конус.Такие соединения применяют для закрепления деталей на концах валов. Давление на конической поверхности образуется в результате затяжки гайки. В отличие от прессового соединения легко монтируется и демонтируется без применения пресса.

Соединение посадкой на конус.Такие соединения применяют для закрепления деталей на концах валов. Давление на конической поверхности образуется в результате затяжки гайки. В отличие от прессового соединения легко монтируется и демонтируется без применения пресса.

Обычно принимают стандартную конусность 1:10. При этом угол конуса α=2º52`40``; коэффициент трения 0,11...0,13=f. Полагая, что равнодействующая нормальных давлений и сил трения располагаются по окружности среднего диаметра соединения получим:

|

Если это условие не соблюдается, соединение усиливают шпонкой.