ПРОЦЕССОВ ПРОИЗВОДСТВА И ПЕРЕРАБОТКИ КОРМОВ

1. ОБЩИЕ СВЕДЕНИЯ

Прочная кормовая база — основа увеличения продукции животноводства (Ж).

Используемые в Ж корма могут быть классифицированы на три группы: 1. связанные с происхождением корма (растительные, животные и минеральные); 2. зависящие от свойств и состава корма (грубые, сочные, зеленые и концентрированные) 3. кормовые добавки.

Корма растительного происхождения - грубые (сено, солома и др.), сочные (силос, корнеклубнеплоды), зеленые (трава, ботва кормовых культур), искусственной сушки (травяная мука), концентрированные (зерно, комбикорм, отходы пищевых производств и др.).

Корма животного происхождения — рыбная и мясокостная мука, сухое обезжиренное молоко и отходы промышленности.

Корма минерального происхождения: соль, известь, мел и кормовые фосфаты.

К кормовым добавкам относятся специальные обогатительные смеси — премиксы и белково-витаминные минеральные добавки.

Наиболее ценный вид корма — комбикорм, т. е. кормовая смесь, в состав которой входят разные сухие кормовые продукты. Сбалансированные по питательным веществам и обогащенные витаминами, микроэлементами и другими стимулирующими добавками комбикорма увеличивают продуктивность животных до 30%. Достаточно сложное производство комбикормов может быть организовано не только на специализированных комбикормовых заводах, но и в условиях отдельных хозяйств с помощью специально выпускаемого для этих целей автоматизированного комплектного оборудования.

Эффективность использования корма определяется способом его обработки. Основной способ обработки — механический (резанием, ударом, давлением), но применяют также тепловую, химическую и биохимическую обработки.

Промышленность выпускает большое количество отдельных агрегатов и поточных линий для обработки кормов.

Наиболее эффективные способы консервирования зеленых кормов — сушка, гранулирование и брикетирование.

Досушивание сена методом активного вентилирования снижает его влажность с 40…50 до 17 % за счет вентиляции атмосферным воздухом на открытых площадках и в хранилищах. Эта операция позволяет сохранить в корме в 10…20 раз больше каротина и в 2…3 раза больше протеина, чем при обычной воздушной сушке. Подвяленную в поле сенную массу укладывают в скирду специального воздухораспределительного канала, к которому подключают осевой вентилятор. Схема управления установкой предусматривает непрерывную работу вентилятора в течение первых суток. В дальнейшем установку вводят в работу автоматически при повышении влажности воздуха до 85 %. Влажность воздуха контролируют простейшим волосным влагорегулятором типа ВДК. Весь процесс сушки длится двое-трое суток.

2.Автоматизация АГРЕГАТОВ ДЛЯ ПРИГОТОВЛЕНИЯ ТРАВЯНОЙ МУКИ

Агрегаты для приготовления травяной витаминной муки сушат траву (измельченную при скашивании силосоуборочным комбайном) и другие материалы (жом, листья, хвою, зерно), превращая их в муку. В хозяйствах нашей страны эксплуатируют несколько типов агрегатов витаминной муки (АВМ) производительностью 0,4…3 т/ч.

Такие установки отличаются высокой энергоемкостью (210…300 кг жидкого топлива и 120…150 кВт·ч электроэнергии на каждую тонну муки). Вследствие этого автоматизация технологических процессов позволяет получить травяную муку высокого качества и снизить удельный расход энергии на ее производство.

Рассмотрим принцип действия технологической и принципиальной электрической схем агрегата на примере АВМ-1,5 (рисунок 1, а).

Рисунок 1 - Технологическая (а), принципиальные электрические схемы управления механизмами (б) и сушилкой (в) и временная диаграмма (г) работы АВМ-1,5:

1 - насос; 2 - форсунка; 3 - топка; 4,5 - конвейерные транспортеры; 6 - сушильный барабан; 7 - циклон; 8, 10, 21 — вентиляторы; 9 - термодатчик; 11 - датчик уровня;

12 - циклон-охладитель; 13 - выгрузные люки; 14 - шнек-дозатор; 15 - дробилка;

16 - камнеуловитель; 17 - дозатор; 18 - ролики; 19 - фотодатчик; 20 – тран-ор зажигания

Жидкое топливо подается насосом 1 и впрыскивается форсункой 2 в камеру газификации топки 3 под давлением 1,2 МПа. Сюда же поступает воздух от вентилятора 21. Смесь воздуха и топлива воспламеняется от искры, создаваемой трансформатором зажигания 20. Топочные газы, перемешиваясь с воздухом и травяной сечкой, засасываемыми вентилятором 8 циклона 7 сухой массы, образуют теплоноситель температурой 250…300 °С при получении зернофуражной муки и до 900 °С при сушке травяной муки. Сушильный барабан 6 загружают через горловину при помощи конвейерных транспортеров 4 и 5.

Сушильный барабан, состоящий из соединенных в одно целое трех концентрических цилиндров, вращается на роликах 18 при помощи электропривода М3. К внутренней части каждого цилиндра приварены лопасти для ворошения и перемещения высушиваемой массы в потоке теплоносителя. В циклоне 7 происходит отделение высушенной массы от потока топочных газов. Температура выбрасываемых газов контролируется датчиком 9. Высушенная масса дозатором 17 подается в дробилку 15. По пути под действием центробежных сил от нее отделяются в камнеуловителе 16 твердые включения (камни, металлические предметы).

Дробилка превращает высушенную массу в муку, которая вентилятором 10 засасывается в циклон-охладитель 12. Из циклона шнек-дозатор 14 направляет муку к выгрузным люкам 13, у которых прикреплены мешки. Наличие пламени контролирует фотодатчик 19, температуры — термодатчик 9, предельного уровня муки в циклоне-охладителе — датчик уровня 11. Пуск и останов агрегата типа АВМ иллюстрируется временнóй диаграммой (рисунок 1, г). Переключателем SA (рисунок 1, б, в) вначале подают звуковой сигнал НА, а затем включают реле KV1. Кнопками «Пуск» SB3…SB19 поочередно включают электродвигатели установок в последовательности, обратной технологическому потоку: двигатель М10 шнека-дозатора 14, двигатель М9 вентилятора циклона-охладителя 12, двигатели М7 и М8 дробилок 15, двигатели М5 и М6 дозаторов 17 циклонов сухой массы (на рисунок 1, а показаны только один циклон 7 и одна дробилка 15), двигатель М4 вентилятора 8, двигатель М3 сушильного барабана 6, двигатель Ml2 вентилятора 21 топки.

Чтобы зажечь в топке факел, необходимо вручную открыть вентиль на баллоне со сжиженным газом и, нажав кнопку SB22, запустить двигатель М11 топливного насоса. При этом блок-контакты КМ11:2 магнитного пускателя включают трансформатор зажигания TV и реле выдержки времени КТ. При зажженном газовом факеле открывают кран топлива и зажигают основной факел. После этого замыкается контакт датчика BL контроля пламени. При невозможности розжига топки (нет пламени) реле КТ при помощи реле KV2 отключает с выдержкой времени двигатель М11 топливного насоса и трансформатор зажигания TV.

При успешном розжиге через некоторое время, когда прогреется топка, включают двигатели М2 и M1 конвейеров подачи сырой массы в топку. Для экстренного отключения всех механизмов нажимают кнопку SB1. Автоматически они отключаются датчиком SL предельного уровня травяной муки в циклоне-охладителе 12. В нормальных условиях агрегат останавливают в обратной последовательности кнопками SB24, SB22, SB16…SB2. Двигатели M12 и М4 вентиляторов топки и циклона 7 оставляют включенными до полного остывания топки, а затем отключают кнопками SB18 и SB14.

Процесс сушки ограничен только управлением температуры. Температуру теплоносителя на входе устройства регулируют по температуре газов на выходе из циклона 7, изменяя подачу топлива к форсунке. При увеличении температуры газов переключаются контакты датчика температуры ВК (рисунок 2), которые включают реле KV2 и электромагнит УА вентиля 1, установленного на обратном трубопроводе.

Рисунок 2 - Технологическая (а) и принципиальная электрическая (б)

схемы управления температурой топлива и теплоносителя:

1 - вентиль; 2 - насос; 3 – форсунка

Вентиль 1 открывается, и часть топлива, засасываясь насосом 2 через вентиль обратно, не попадает в форсунку 3. Интенсивность горения уменьшается, и температура снижается до минимального значения, при котором контакты термодатчика ВК возвращаются в исходное положение и при помощи реле KV1 отключают электромагнит УА через реле KV2. Теперь все топливо проходит через форсунку. Температура увеличивается. Из-за инерционности термодатчика и транспортного запаздывания часто наблюдается пересушивание травяной муки, что резко снижает ее кормовые показатели. Вследствие этого необходимо создать работоспособную систему управления не только температурой, но и влажностью травяной муки на выходе.

Температура топлива, подаваемого насосом в топку, поддерживается на уровне 75°С при помощи термодатчика SK, управляющего электромагнитным пускателем КМ электронагревателя ЕК. Давление топлива перед форсункой контролируется манометром Р. В схемах управления предусмотрены световая сигнализация о работе всех механизмов и общая аварийная звуковая сигнализация.

3. Автоматизация ПРОЦЕССА ГРАНУЛИРОВАНИЯ И БРИКЕТИРОВАНИЯ КОРМОВ

Технологический процесс прессования и гранулирования кормов имеет высокую степень автоматизации. Прессование кормов необходимо для улучшения их транспортабельности, снижения стоимости перевозок и объема складских помещений, обеспечения лучшей сохранности и поедаемости кормов животными.

Наиболее совершенные способы прессования — брикетирование и гранулирование, обеспечивающие наиболее высокую степень уплотнения. Брикеты размером от 30x30 до 100х100 мм и длиной 20…200 мм получают из сечки стебельчатых кормов длиной 5…50 мм, гранулы в форме цилиндра диаметром 5…15 мм и длиной 10…30 мм готовят из комбикорма, дерти и травяной муки. Процесс прессования кормов состоит из трех основных операций: кондиционирования сырья, его прессования и охлаждения готовых брикетов или гранул. Кондиционирование включает в себя операции дозирования корма, воды, пара или связующих веществ (мелассы, жиров) и смешивание их между собой с целью повышения прочности брикетов или гранул и равномерного распределения в них исходного сырья. В процессе прессования в специальных матрицах исходный материал разогревается. После выхода готовых брикетов или гранул из пресса их охлаждают, чтобы привести в тепловое равновесие с окружающей средой и снять внутренние остаточные механические напряжения.

Для гранулирования кормов используют смесители-грануляторы производительностью до 100 т в сутки, грануляторы типа ОГМ производительностью от 0,8 до 10 т/ч и оборудование для производства амидно-концентратных добавок АКД (75% комбикорма, 20% карбамида, 5% бентонита натрия) производительностью до 20 т в смену.

Применяют также универсальное оборудование прессования кормов типа ОПК производительностью 2 т/ч, предназначенное для гранулирования и брикетирования комбикормов, травяной муки, сечки травы и кормовых смесей. Технологическая схема прессования кормов при помощи оборудования ОПК показана на рисунке 3.

Рисунок 3 - Технологическая схема процесса прессования кормов оборудованием типа ОПК

1 - бак; 2 - шнековый транспортер; 3 - дозатор; 4 - бункер; 5, 8 - транспортеры; 6, 9, 11 - вентиляторы; 7, 10 - циклоны; 12 - шлюзовой затвор; 13 - заборник; 14, 16 - камеры соответственно предварительного и окончательного сортирования; 15 – охладительная колонка; 17 - вибратор-выгружатель; 18 - нория; 19 - ленточный транспортер; 20 - пресс; 21 - паропровод; 22 - смеситель-питатель

Гранулируемый корм горизонтальным шнековым транспортером 2 и вертикальным шнеком загружается в накопительный бункер 4, из которого дозатором 3 выводится в смеситель-питатель 22 пресса 20. Одновременно в корм вводятся или вода (через дозатор 3 из бака 1) или пар (через смеситель 22 из паропровода 2).

Увлажненный корм непрерывно вводится в пресс 20 и продавливается в радиальные отверстия кольцевой неподвижной матрицы, формируя гранулы. Выдавливаемые гранулы обламываются вращающимся обламывателем и перемещаются ленточным транспортером 19 и норией 18 через камеру предварительного сортирования 14 в охладительную колонку 15. Гранулы охлаждаются воздухом, засасываемым вентилятором 11. По мере накопления в охладительной колонке 15 гранулы выгружаются вибратором 17 через камеру окончательного сортирования 16 на затаривание. Крошка и несгранулированный корм в камерах 14 и 16 отделяются от гранул воздушным потоком, создаваемым вентилятором 6, и через циклон 7 возвращаются транспортером 5 в бункер 4.

При брикетировании корма травяная сечка из сушильного агрегата засасывается вентилятором 9 через заборник 13 и накапливается в циклоне 10, а затем через шлюзовой затвор подается транспортером 5 в смеситель-питатель 22. В этом случае вода вводится в выгрузную горловину транспортера 8. Дальнейший путь брикетов – через пресс и далее аналогичен пути гранул. Неспрессованный корм и крошка возвращаются через циклон 7 на транспортер 8. Через шлюзовой затвор 12 в травяной корм можно добавлять соломенную сечку.

При брикетировании кормовых смесей комбикорм подается в пресс транспортером 2, травяная и соломенная сечка — транспортером 8.

Электрическая схема управления оборудованием типа ОПК (рисунок 4) предусматривает включение и отключение шестнадцати асинхронных электроприводов механизмов, их защиту и сигнализацию о нормальных и аварийных режимах.

Рисунок 4 – Принципиальные электрические схемы управления ОПК (а), контроля уровня корма (б). Позиции в колонке справа соответствуют позициям на рисунке 3

Для облегчения пуска двигателя М15 пресса (мощностью 90 кВт) предусмотрено его переключение со схемы «звезда» на схему «треугольник». Суммарная мощность остальных 15 двигателей не превышает 50 кВт. Электродвигатели к сети подключаются автоматами QF1…QF15, цепи управления защищены автоматами SF16 и SF17.

Электроприводы пускает и останавливает оператор при помощи кнопочных постов SB1…SB20. Для экстренного отключения всего оборудования предназначена кнопка SB.

Режим работы выбирают, устанавливая переключатель SA2 в следующие положения: 1 — «Смеси»— работа всех электродвигателей и брикетирование кормовых смесей; 3 — «Мука» — гранулирование травяной муки или комбикорма. Этим же переключателем переводят схему в режим наладки (на рисунке 4, а цепи переключателя, используемые при наладке, а также цепи сигнализации не показаны).

Вид уапажнения при прессовании корма выбирают, устанавливая переключатель SA1 (рисунок 4, а) в положение 1 «Вода» или 2 «Пар». Тумблером S и реле KV2 включают и отключают вторичные цепи. Переключателем SА4 или SA6 устанавливают ручной или автоматический режим работы соответственно вибровыгружателя 17 спрессованного корма и вентиля УА3, подающего воду на увлажнение корма до 17 %.

Уровень исходного сырья в бункере 4 и готового корма в охладителе 15 контролируется бесконтактными датчиками SL3…SL6 (рисунок 4, б), уровень воды в баке для увлажнения — электродными датчиками верхнего SL1 и нижнего SL2 уровня. Пуск и останов оборудования типа ОПК осуществляет оператор в последовательности, показанной на временной диаграмме рисунка 4, в. Перед пуском включают все автоматы, набирают переключателями SA заданный режим работы отдельных узлов, а затем кнопочными постами поочередно включают агрегаты. Например, при гранулировании корма SA3 ставят в положение 3 «Мука», SA1 в положение 1 «Вода», SA4 и SA6 — в положение A, SA5— в положение В, соответствующее транспортированию крошки транспортером 5 в бункер 4. Включают тумблером S реле KV2, которое запитывает остальные цепи управления и сигнализации. При этом открывается электромагнитный вентиль воды УА3. Затем кнопками SB2, SB4, SB14, SB16, SB8 и SB10 последовательно включают соответственно шнек загрузки 2, вертикальный шнек бункера 4, норию 18 и транспортер брикетов 19, пресс 20, дозатор 3, транспортер 8 крошки, вентилятор 6 сортировки и вентилятор 11 охладителя. Электродвигатель М15 пресса при помощи реле выдержки времени КТ вначале магнитным пускателем КМ 16 включается по схеме «звезда», а затем магнитным пускателем КМ17 переключается на схему «треугольник». Блок-контактами КМ17: 3 и КV3 включается магнитный пускатель КМ14 электропривода обламывателя гранул.

После пуска двигателя при помощи заслонки дозатора 3 и вентилей воды вручную устанавливают по амперметру А номинальную загрузку пресса 20. Если по каким-то причинам уровень сырья в бункере 4 превышает заданное значение, то срабатывает датчик уровня SL6 (рисунок 4, б) и выключает реле КV11, которое отключает шнек загрузки 2 При снижении уровня этот же датчик выдаст импульс на повторное включение шнека 2. При заполнении гранулами охладителя срабатывают датчики уровня гранул вначале SL4, а затем SL3. Последний через реле КV8 и KV5 включает привод вибратора-выгружателя 17. Разгрузка гранул вибратором продолжается до снижения уровня гранул, при котором датчик SL4 через реле KV9 отключает вибратор.

Уровень воды в баке подерживается при помощи электродных датчиков SL1 и SL2, реле КУ7 и электромагнитного вентиля УА3.

Отключают оборудование после закрытия вручную заслонки дозатора 3 и вентиля увлажнителя. Кнопками SB9, SB7, SB15, SB1, SB3, SB19, SB13 отключают соответственно вентилятор охладителя, транспортер крошки и вентилятор сортировки, дозатор, шнек загрузки, шнек бункера, пресс, норию, соблюдая такую последовательность.

При брикетировании травяной сечки и кормосмеси упомянутыми выше переключателями набирают соответствующий режим и кнопками управления включают агрегаты в следующем порядке:

- шнек бункера 4, шнек загрузки 2, нория 18, пресс 20, транспортер сечки 8, затвор и вентилятор 9 сечки, затвор соломы 12, транспортер крошки, вентилятор 6 сортировки и вентилятор 11 охладителя.

Электродвигатель М15 соединен с прессом через предохранительную муфту со штифтами, которые при попадании твердых предметов в пресс срезаются. При этом срабатывает конечный выключатель SQ2 и отключает электропривод пресса. Если смеситель-питатель 22 забивается сечкой, то от давления сечки срабатывает конечный выключатель SQ1 и отключает транспортер сечки 8.

4. АВТОМАТИЗАЦИЯ КОМБИКОРМОВЫХ АГРЕГАТОВ

Оборудование комбикормовых цехов (ОКЦ) предназначено для производства полнорационных рассыпных комбикормов на межхозяйственных комбикормовых заводах производительностью 15, 30 и 50 т за смену. Оборудование скомпоновано в одном или двух блоках: зерновом и мучном. Задача комбикормовых цехов — максимально использовать местное сырье (фуражное зерно, травяную муку, пищевые отходы и т. п.) и белково-витаминные добавки промышленного производства.

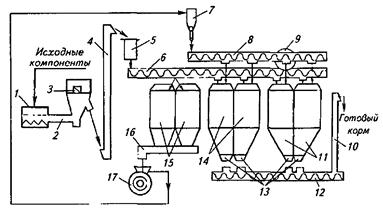

Устройство и технология приготовления комбикормов всех цехов ОКЦ аналогичны (рисунок 5).

Рисунок 5 – Технологическая схема комбикормового агрегата ОКЦ-15:

1 - решетный стан; 2 - загрузочная горловина; 3 - смеситель; 4 - нория;

5 - магнитная заслонка; 6, 8, 10, 12, 16 — шнеки; 7 - циклон;

9 - щеточный барабан; 11, 14, 15 - бункера; 13 – дозаторы

Фуражное зерно из транспортных средств или транспортером из зерносклада подается на решетный стан 1, где оно очищается от крупных примесей, а затем, пройдя смеситель 3, норией 4 подается на магнитную заслонку 5, в которой оно очищается от металлических примесей. Далее зернофураж распределяется шнеком 6 по двум секциям зернового бункера 15, а затем дозирующим шнеком 16 направляется на измельчение в дробилку 17.

Зерновая дерть воздушным потоком дробилки 17 направляется по трубопроводу через циклон 7 и шнек 8. Шнек имеет просеивающее устройство. На валу шнека закреплен щеточный барабан 9, а на нижней части кожуха шнека — решето.

Просеивающее устройство разделяет дерть на две мучные фракции: мелкую, проходящую через решето в правую секцию бункера 11, и крупную, направляющуюся сходом с решета в левую секцию бункера 11.

Белково-витаминные добавки БВД загружают в смеситель 3 через загрузочную горловину 2 и тем же путем подают в бункер 11 или 14.

Зерновые компоненты и БВД из бункеров 11 и 14 выгружают дозаторами 13, которые установлены в нижней части каждой секции бункера. Дозаторы 13 выдают компоненты в шнек 12 в заданной рецептурной пропорции. Шнек 12 и разгрузочный шнек 10 непрерывно смешивают компоненты и передают готовый комбикорм на склад или в транспортные средства. Оператор в соответствии с заданной рецептурой комбикорма настраивает дозаторы 13 на необходимую выдачу компонента при помощи поворота специального лимба храпового механизма привода, изменяющего частоту вращения дозатора от 0,24 до 17,7 мин—1.

Работой оборудования цеха управляют дистанционно при помощи электрической схемы, показанной на рисунке 6.

Рисунок 6 – Принцип-ая эл-ая схема управления ЭО-нием комбикормового цеха ОКЦ-15. Позиции в колонке справа соответствуют позициям на рисунке 5.

Автоматическими выключателями QF5…QF9 и SF10 подают напряжение в схему. Переключатель SA1 имеет три положения: Р - «Работа»; О - «Отключено»; Н - «Режим наладки». Оборудование пускают в работу в следующем порядке (переключатель SA1 в положение Р). Кнопкой SL24 подают предупредительный сигнал НА о начале пуска машин. Кнопками SB1, SB3, SB5 последовательно включают: магнитный пускатель КМ2 электропривода М2 (2,2 кВт) нории 4 и шнека 6, пускатель КМЗ электропривода М3 (3 кВт) смесителя 3 и пускатель КМ4 электропривода М4 (1,1 кВт) решетного стана 1.

При работе включенных машин зерновой фураж загружается в бункер 15, а в случае необходимости в бункера 11 и 14.

Перед пуском дробилки кнопкой SB7 включают электропривод M5 (2,2 кВт) шнека 8, а затем кнопками SB9 и SB11 включают электропривод M1 (30 кВт) дробилки 17 и электропривод М6 (0,8 кВт) дозатора 16. Загрузку дробилки контролируют по показателям амперметра А.

Смешивание исходных компонентов и выгрузка готового комбикорма происходят при включении кнопками SB13 и SB15 электропривода M7 (3 кВт) вертикального шнека 10 и электропривода М8 (2,2 кВт) мучного шнека 12. Электроприводами М9 и М10 (по 2,2 кВт) дозаторов 13 выгрузки компонентов в шнек 12 управляют кнопками SB21…SB20. Электроприводами М11 и М12 (по 0,27 кВт) задвижек бункера и смесителя 3 управляют кнопками SB21…SB23. В крайних конечных положениях задвижек магнитные пускатели КМ11…КМ14 отключаются конечными выключателями SQ1...SQ2. В схеме предусмотрены блокировки, исключающие возможность завалов материалом при пуске и остановке машин. Все секции бункеров оборудованы датчиками нижнего SL1…SL6 и верхнего SL7...SL12 уровней. Сигнальные лампы HL1…HL6 горят при наличии материалов в бункерах. При снижении его уровня в бункере до предельного значения переключается один из датчиков SL1…SL6 на звуковой сигнал НА и загорается соответствующая сигнальная лампа HL11…HL16. При достижении в бункере уровня предельного верхнего значения срабатывает один из датчиков SL7...SL12, который включает звуковой сигнал НА и соответствующую сигнальную лампу HL17…HL22. Звуковой сигнал отключают с помощью тумблеров S1…S12. В экстренных случаях все машины останавливают кнопкой SB.

5. АВТОМАТИЗАЦИЯ ПРОЦЕССОВ ПРИГОТОВЛЕНИЯ КОРМОВЫХ СМЕСЕЙ

Общие положения. На животноводческих фермах и комплексах скот кормят кормовыми смесями, приготовленными из разных кормов местного производства (сено, сенаж, силос, корнеплоды и т. п.) с добавкой специальных компонентов промышленного приготовления (концентраты, белковые, витаминные и минеральные добавки). Конкретная технология приготовления кормовой смеси учитывает кормовую базу, вид поголовья и технологию его содержания. Основная составляющая часть кормоцеха — поточная технологическая линия (ПТЛ).

Технология приготовления грубых кормов заключается в их измельчении и смешивании с другими компонентами, технология приготовления кормов из корнеплодов — в мойке, измельчении и смешивании. Набор ПТЛ для данного поголовья и зоны определяет технологическую схему кормоцеха, при этом линии комплектуют как серийными машинами, так и машинами специальной разработки. Типичное оборудование такого типа — комплект оборудования типа КОРК для приготовления рассыпных кормосмесей. Комплект предназначен для молочнотоварных (900-2000 голов) и откормочных (до 5000 голов КPC) ферм и включает в себя пять ПТЛ (рисунок 7).

Рисунок 7 - Функциональная схема кормоцеха КОРК-15: 1 - питатель-загрузчик силоса;

2 - скребковый транспортер силоса; 3 - бункера-дозаторы концентрированных кормов; 4 - винтовой конвейер; 5-транспортеры корнеклубнеплодов; 6 - оборудование для мелассы и карбамида; 7- измельчитель-камнеуловитель; 8 - дозатор корнеклубнеплодов;

9 - выгрузной транспортер; 10 - измельчитель-смеситель кормов; 11 - сборный транспортер; 12 - транспортер грубых кормов; 13 - питатель-загрузчик грубых кормов

Отдельные ПТЛ кормоцеха работают следующим образом. Грубый корм из транспортных средств выгружают в лоток питателя 13, свободный конец которого приподнимается двумя гидроцилиндрами, в результате чего корм поступает на конвейер 12 питателя, подающий его к измельчающему барабану и отбойному битеру. Измельченный и отдозированный корм поступает на промежуточный транспортер 12, а с него — на сборный транспортер 11. Количество корма, подаваемого на промежуточный транспортер, регулируют вручную, изменяя скорость движения полотна конвейера. Аналогично силос из транспортного самосвального средства выгружается в лоток питателя-загрузчика 1, затем через дозирующие битеры поступает на скребковый транспортер 2 и далее — на сборный транспортер 11.

Концентрированный корм загружают в бункера-дозаторы 3, оборудованные дозирующими устройствами, состоящими из корпуса, неподвижной тарелки и вращающихся скребков, которые захватывают и сбрасывают корм с тарелки на винтовой конвейер 4, подающий его на сборный транспортер 11.

Корнеклубнеплоды доставляют в цех самосвальными мобильными средствами или стационарными транспортерами из хранилища, соединенного с кормоцехом. Корм выгружают на транспортер 5, доставляющий его в измельчитель-камнеуловитель 7, где он очищается, измельчается и поступает в бункер-дозатор 8, а затем — на сборный транспортер 11. Все компоненты рациона загружают на сборный транспортер послойно, и с него они поступают в измельчитель-смеситель 10 для доизмельчения, смешивания и обогащения мелассой и карбамидом, поступающими из емкостей 6. Готовая смесь из измельчителя-смесителя 10 транспортером 9 выгружается в кормораздатчик.

СУ оборудованием кормоцеха обеспечивает полуавтоматический режим, при котором все машины ПТЛ включаются и выключаются в очередности, обусловливаемой ТП приготовления корма.

Автоматизация дозирования кормов — важный фактор повышения их качества и рационального использования. Дозаторы классифицируют прежде всего но назначению: для сыпучих, грубых и сочных стебельчатых, жидких кормов, добавок и кормовых смесей, а также корнеклубнеплодов.

Способ дозирования может быть массовым порционным или непрерывным, а также объемным порционным или непрерывным. При массовом порционном дозировании можно точно составить рецепт рациона, вследствие чего его применяют в линиях по приготовлению премиксов, белково-витаминных добавок и комбикормов. Массовое же непрерывное дозирование менее точное по сравнению с объемным, и потому его используют реже. Объемное порционное дозирование применяют в линиях по производству комбикормов, а объемное непрерывное — в линиях по переработке кормов при загрузке измельчителей в кормоцехах и составлении простых полнорационных кормовых смесей.

Схемы дозаторов твердых кормов показаны на рисунке 8, а…е. Для дозирования воды и жидких кормовых добавок используют дозаторы-мерники, объемные счетчики и дозирующие насосы. Дозаторы-мерники (рисунок 8, ж) — это оттарированные емкости с соответствующими шкалами и водомерными стеклами. Норму выдачи жидкости контролируют визуально по шкале. Объемные счетчики (рисунок 8, з) измеряют проходящее через них количество жидкости с помощью крыльчаток. С уменьшением расхода точность дозирования снижается. Дозирующие насосы (рисунок 8, и) используют в тех ТП, где требуется непрерывная подача жидкости.

Принцип автоматизации дозаторов кормов рассмотрим на примере объемного дозатора типа ДК концентрированных кормов (рисунок 8, в).

В нижней части бункера-дозатора 1 расположен ворошитель 2, непрерывно поддерживающий комбикорм в сыпучем состоянии. Этим обеспечивается равномерное истечение комбикорма через узкое отверстие (щель), сечение которого зависит от положения регулирующей заслонки 3. В схеме управления дозатором типа ДК предусмотрено изменение сечения щели с помощью исполнительного механизма 4. Запирающая заслонка 5 открывается автоматически при подаче напряжения на соленоид 6 и закрывается при отключении дозатора под действием возвратной пружины 7. Дозатором кормов управляют дистанционно. В автоматическом режиме его пуск и останов сблокированы с другими машинами ПТЛ.

Рисунок 8 – Функциональные схемы дозаторов кормов:

а — сыпучих; б — корнеклубнеплодов; в — концентрированных кормов:

1 - бункер-дозатор; 2 - ворошитель; 3, 5 - заслонки; 4 - ИМ; 6 - соленоид; 7 - пружина;

г - зеленых кормов или измельченных корнеклубнеплодов;

д, е — измельченных стебельчатых кормов: ж, з, и — жидких кормов

Автоматизация дозирования и смешивания компонентов комбикормов обеспечивается работой группы массовых дозаторов разной производительности с соответствующим набором питателей и смесителей периодического действия.

Рисунок 9. Питатель 2 подает в центральный дозатор основные компоненты кормов (ячмень, кукурузу, пшеницу и др.) в количестве более 10 %, питатели 1, 3 подают в другие дозаторы (меньшей производительности) белковые компоненты (мясокостная, рыбная, травяная мука) в количестве 3…10 % и биологически активные вещества (микродобавки, мел, соль и др.) в количестве до 3 %. После открытия заслонок 4 содержимое дозаторов поступает в смеситель 5. Комплексом массового дозирования можно управлять вручную, дистанционно и автоматически.

Ручное управление является в основном наладочным и осуществляется с пульта 8 ручного управления механизмами.

Дистанционное управление осуществляется оператором с пульта 10. При этом массу каждого компонента задают вручную, после чего выбирают и включают нужный питатель, затем после набора дозы следующий питатель и так далее до окончания всей программы дозирования.

Рисунок 9 - Схема автоматизации комплекса массового дозирования

и смешивания компонентов комбикормов:

1…3 - питатели; 4 - заслонка; 5 - смеситель; 6 - датчик; 7 - индикатор веса;

8, 10 - пульты; 9 - электронное устройство; 11 – запоминающее устройство

Автоматическое управление реализуют в соответствии с заданной программой, хранящейся в запоминающем устройстве 11. При включении дозатора согласно такой программе вступает в работу на большой скорости соответствующий питатель и начинается загрузка весов III (для контроля массы в конструкцию весов встроено кодирующее устройство). После набора 95 % заданной массы электродвигатель питателя переключают на пониженную частоту вращения (с 93 до 32 мин–1) и проводят точную досыпку оставшейся дозы в количестве 5 %. Затем включают следующий питатель и так далее до окончания программы набора всех компонентов корма, после чего содержимое ковша весов высыпается через шибер (заслонку) 4, управляемый датчиком 6.

6. АВТОМАТИЗАЦИЯ ДРОБИЛОК И ПРОЦЕССОВ ПЕРЕРАБОТКИ КОРНЕКЛУБНЕПЛОДОВ

В условиях животноводческих ферм корма растительного происхождения (зерно, солома, сено, корнеклубнеплоды), а также отходы пищевой промышленности, кормовые жиры, минеральные, витаминные и другие добавки перед скармливанием скоту обычно подвергают механической и (или) тепловой обработкам в серийно выпускаемых машинах и механизмах.

Характерные примеры такого рода технологических операций — измельчение фуражного зерна, зеленой массы и грубых кормов, мойка и измельчение корнеклубнеплодов.

Для измельчения фуражного зерна и грубых кормов используют дробилки разных конструкций. Принцип действия и принципиальная электрическая схема управления безрешётной дробилкой типа ДБ показаны на рисунке 10.

Рисунок 10 – Функциональная схема (а) и схема управления (б) дробилкой ДБ-5:

1 - двигатель; 2, 8 - шнеки; 3 - воздуховод; 4 - сепаратор; 5,10 - заслонки; 6 - фильтр;

7 - камера; 9 - бункер зерна; 11 - ворошилка; 12 – ротор

Подлежащее измельчению зерно с помощью шнека 8 (рисунок 10, а) загружается в бункер 9, уровень в котором автоматически поддерживается на основе информации от двух датчиков. Подачу зерна на измельчение регулируют заслонкой 10. При этом продукт дробления по кормопроводу воздушным потоком перемещается в фильтр 6. Достаточно измельченное зерно, прошедшее решетный сепаратор 4, представляет собой готовый продукт, который выгружается шнеком 2. Оставшаяся часть возвращается в дробильную камеру, причем количество этого продукта устанавливает оператор с помощью регулирующей заслонки 5 (в крайнем правом положении весь материал идет на выгрузку без разделения на фракции). Одна часть запыленного воздуха возвращается в дробильную камеру, а другая часть, пройдя фильтр 6, выбрасывается в атмосферу.

Схема управления дробилкой (рисунок 10, б) обеспечивает последовательный пуск электродвигателей выгрузного шнека (M1) и затем дробилки (М2), причем с целью снижения пускового тока электродвигатель дробилки включается по схеме «звезда», а затем переключается на схему «треугольник». Загрузочный шнек пускают, нажимая кнопку SB6 при незаполненном бункере дробилки. Шнек работает до момента замыкания контактов SL1 мембранного датчика верхнего уровня зерна в бункере. Магнитный пускатель КМ4 и реле KV отключаются при их шунтировании контактом SL1. Повторный пуск шнека происходит также автоматически после опорожнения бункера и размыкания контактов датчиков верхнего SL1 и нижнего SL2 уровней. Производительность дробилки регулируется автоматически в зависимости от силы тока, потребляемого электродвигателем М2, с помощью регулирующей заслонки, перемещаемой исполнительным механизмом М4 по команде автоматического регулятора загрузки (АРЗ).

При значительных перегрузках двигателя и перерывах в электропитании электромагнитная муфта YС соединяющая заслонку с ИМ, отключается контактом АРЗ, заслонка падает под действием собственного веса и подача зерна в дробильную камеру прекращается.

Полное открытие заслонки, свидетельствующее о снижении загрузки дробилки, сигнализируется сиреной НА при замыкании конечного выключателя SQ2.

Для измельчения сена и соломы применяют измельчители штифтового, ножевого или молоткового типа. Подлежащий измельчению корм подается в загрузочный бункер, который, вращаясь, сбрасывает его под молотки ротора дробильной камеры. Измельченная масса выносится из камеры воздушным потоком, создаваемым молотками ротора.

Схема управления обеспечивает последовательный пуск двигателей дробилки и затем (через 20 с) бункера. При этом пуск дробилки происходит с переключением двигателя со схемы «звезда» на схему «треугольник». В случае перегрузки двигателя дробилки на короткое время отключается электромагнитная муфта и прекращается подача корма в дробилку. После снижения загрузки дробилки подача корма возобновляется. Если перегрузка двигателя длится более 20 с, то электродвигатель привода бункера отключается.

Контрольные вопросы и задания

1. На какие группы делят корма?

2. Как сушат сено?

3. Поясните работу схемы автоматизации агрегата для приготовления травяной муки.

4. Как работает схема управления температурой топлива и теплоносителя?

5. Как работает технологическая схема устройства ОПК для прессования кормов?

6. Объясните работу электрической схемы управления устройством ОПК.

7. Расскажите о работе схемы управления электрооборудованием комбикормового цеха ОКЦ-15.

8. Объясните работу функциональной схемы кормоцеха КОРК-15.

9. Как происходит дозирование кормов?

10. Расскажите о работе схемы автоматизации дозирования и смешивания компонентов комбикормов.

11. Как работает технологическая схема дробилки кормов?

12. Объясните работу схемы управления дробилкой кормов.