АВТОМАТИЗАЦИЯ ПРОЦЕССОВ ПОСЛЕУБОРОЧНОЙ ОБРАБОТКИ ЗЕРНА

Лекция 10-1

ТЕМА 3

1. МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ

ПРОЦЕССОВ ПОСЛЕУБОРОЧНОЙ ОБРАБОТКИ ЗЕРНА

В соответствии с принятой технологией весь урожай зерновых, бобовых, масличных культур и семян трав после комбайновой уборки подлежит очистке, а около 60 % убранного урожая необходимо подвергать искусственной сушке.

Необходимость в послеуборочной обработке зерна (очистке, сортировании и сушке) вызвана тем, что поступающий из-под комбайнов зерновой ворох наряду с зерном содержит 20...30 % сорных и до 5 % соломистых примесей, а влажность зерна в зависимости от климатических условий значительно отличается от допустимой (14 %) и иногда достигает 30 % и более.

Для послеуборочной очистки и искусственной сушки зерна используют стационарные зерноочистительно-сушильные пункты. Для этих пунктов предназначены зерноочистительные агрегаты типа ЗАВ и очистительно-сушильные комплексы (типа КЗС) производительностью 10…100 т/ч и вентилируемые бункера вместимостью до 100т. Для очистки и сортирования зернового вороха используют воздухорешетные и триерные машины, а сушат зерно в зерносушилках шахтного, камерного и барабанного типов и в установках активного вентилирования. Каждый агрегат и комплекс, помимо указанных машин, содержит набор транспортеров и норий, зернопроводы и накопительные емкости, устройства для взвешивания, загрузки и разгрузки автотранспорта, воздушные циклоны, щиты и пульты управления машинами. Все машины согласованы по производительности и объединены в единую поточную линию, обслуживаемую одним-двумя операторами.

Объединение машин в поточную линию и их автоматизация позволили повысить производительность труда в 7…10 раз и снизить себестоимость обработки зерна в 2…3 раза по сравнению с использованием этих же машин в разрозненном виде.

Зерноочистительные агрегаты типа ЗАВ предназначены для районов с относительно сухим климатом, в которых влажность зерна из-под комбайна не превышает 18 %. КЗС используют в увлаженных зонах, в которых влажность зерна при уборке превышает 18 %.

В хозяйствах, расположенных в зонах с уборочной влажностью зерна 18…20 %, на комплексах устанавливают бункера активного вентилирования (БВ-12,5, БВ-25, БВ-50) вместимостью 12,5...50 т. В зонах с избыточной влажностью на комплексах КЗС с индексом Ш устанавливают шахтные зерносушилки типа СЗШ производительностью 8…16 т/ч, а с индексом Б — барабанные зерносушилки типа СЗПБ производительностью 2, 4 и 8 т/ч на сушке продовольственного зерна.

Для слаженной работы поточных линий агрегаты и комплексы хорошо электрифицированы и автоматизированы. Агрегаты типа ЗАВ имеют от 6 до 16 электродвигателей суммарной установленной мощностью от 16 до 47 кВт, а комплексы типа КЗС — от 22 до 34 электродвигателей суммарной мощностью от 65 до 150 кВт.

Из средств автоматики на агрегатах и комплексах широко используют приборы контроля и регулирования технологических параметров: датчики уровня сыпучих материалов, температуры нагрева теплоносителя на входе и выходе зерносушилки, температуры зерна в сушилках и бункерах активного вентилирования; влагомеры для измерения относительной влажности воздуха и влажности зерна; расходомеры зерна; приборы контроля пламени в топке; различные реле; электромагнитные клапаны; конечные выключатели и т. п.

На основе этих средств разработаны пульты и станции автоматического управления агрегатами и комплексами послеуборочной обработки зерна, которые автоматически обеспечивают:

- последовательность пуска машин поточной линии в направлении, обратном направлению потока зерна, начиная с машины, установленной в конце линии;

- остановку всех машин, предшествующих по потоку зерна любой остановившейся машине в линии;

- возможность ручного включения и отключения любой машины при наладке без соблюдения технологических блокировок;

- включение аспирационной системы перед пуском машин и отключение всех машин при останове аспирационной системы;

- программный розжиг топки и контроль ее работы;

- контроль температуры теплоносителя и нагрева зерна;

- защиту электрооборудования от токов короткого замыкания и перегрузок;

- работу разгрузочных устройств шахт и охладительных колонок сушилки;

- световую сигнализацию о включении и отключении всех двигателей машин и механизмов, о предельных уровнях зерна в сушилках и технологических емкостях и об отклонении температуры теплоносителя от заданного значения. Кроме световой, имеется аварий но предупредительная звуковая сигнализация, которая срабатывает при аварийном останове какой-либо машины, переполнении технологических емкостей и при погасании пламени в топке. В схемах автоматики предусмотрены кнопочные посты для аварийного одновременного останова при необходимости всех работающих машин.

2. АВТОМАТИЗАЦИЯ ПРОЦЕССОВ ОЧИСТКИ И СОРТИРОВАНИЯ ЗЕРНА

Технологические и электрические схемы автоматизации рассмотрим на примере автоматизации наиболее широко распространенного зерноочистительно-сушильного комплекса KЗC – 20Ш. Автоматизация других агрегатов и комплексов выполнена аналогично.

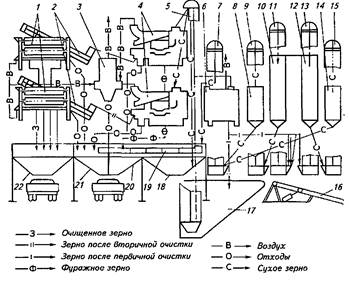

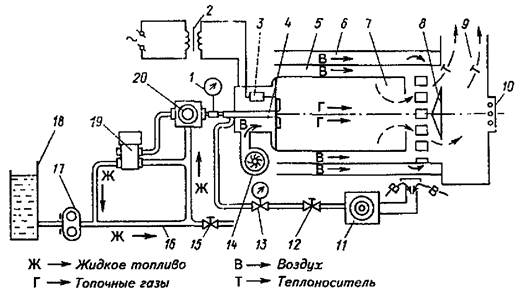

Комплекс КЗС – 20Ш предназначен для послеуборочной обработки зерновых, зернобобовых и крупяных культур. Комплекс состоит из зерноочистительного и сушильного отделений (рисунок 1).

Рисунок 1 – Технологическая схема комплекса K3C – 20Ш:

1 – триерные блоки; 2 - передаточные транспортеры; 3 - аспирационная система;

4 - воздушно-решетные машины; 5, 7, 9, 11, 13, 15 - нории; 6 – машина первичной очистки; 8, 14 - охладительные колонки; 10, 12 - шахты; 16 – автомобилеподъёмник;

17 - завальная яма; 18, 20, 21, 22 - блок бункеров; 19 - транспортер отходов

Зерноочистительное отделение включает в себя завальную яму 17, автомобилеподъёмник 16, загрузочную двух поточную норию 5, машину первичной очистки зерна 6, воздушно-решетные машины 4, триерный блок 1, централизованную аспирационную систему 3, передаточные транспортеры 2, транспортер отходов 19, комплект зернопроводов и блок бункеров: очищенного зерна 22, отходов 21, фуража 20 и резервный 18. Все машины и пульты управления смонтированы на блоке бункеров, которые одновременно служат несущей конструкцией и емкостями для промежуточного хранения обрабатываемого зерна. Сушильное отделение имеет сушилку СЗШ-16 с двумя шахтами 10, 12, пять норий 7, 9, 11, 13, 15 охладительные колонки 8, 14 и станцию управления. Очистительное и сушильное отделения технологически связаны между собой зернопроводами.

Технологией и электрической схемой управления предусматривается возможность работы комплекса по семи различным вариантам: параллельно или последовательно, с участием в работе всех или отдельных машин. Зерно из кузова автомобиля с помощью автомобилеподъёмника 16 выгружают в завальную яму 17, откуда загрузочной норией 5 оно транспортируется в машину предварительной очистки 6, а затем нориями 11 и 13 - в шахты сушилки 10 и 12. Из сушилки высушенное зерно подается с помощью норий 9 и 15 в охладительные колонки 8 и 14 для охлаждения наружным воздухом, а затем норией 7 направляется на воздушно-решетные машины 4 для дальнейшей очистки и транспортерами 2 на триерные блоки 1 для сортирования.

Очищенные семена и отходы поступают в соответствующие секции блока бункеров. Зерносушилка СЗШ-16 имеет две шахты. При влажности зерна до 20 % поток зерна разделяется и одновременно проходит через обе шахты. При влажности свыше 20% весь поток проходит обе шахты последовательно. При параллельной работе шахт зерно нориями 11 и 13 равномерно и одновременно распределяется по двум шахтам. Высушенное и охлажденное зерно норией 7 подается в резервный бункер 18, откуда самотеком поступает во вторую ветвь загрузочной нории 5.

При последовательной работе шахт зерно из машины первичной очистки 6 норией 13 направляется в шахту 12. Просушенное зерно разгрузочной кареткой выгружается в норию 15 и перемещается в охладительную колонку 14. Охлажденное зерно шлюзовым затвором выгружается из колонки 14 и направляется норией 11 в шахту 10 сушилки. После сушки во второй шахте зерно норией 9 подается в охладительную колонку 8, откуда через шлюзовой затвор порционно выгружается норией 7 в резервный бункер 18, а затем загрузочной норией 5 подается на очистку.

В воздушных каналах от зерна отделяются легкие примеси и по системе воздуховодов выносятся в осадочную камеру централизованной аспирационной системы 3, где примеси выводятся в секцию отходов, а очищенный воздух вентилятором выбрасывается наружу.

В воздушно-решетных машинах зерновая смесь делится на три фракции: очищенные семена, фуражное зерно и отходы. Очищенные семена передаточными транспортерами 2 подаются на триерные блоки 1, где они дополнительно очищаются от длинных и коротких примесей, не отделившихся в воздушно-решетных машинах.

В зависимости от назначения и степени засоренности зерна триерные блоки настраивают на параллельную или последовательную работу цилиндров. Чистые семена и фракции очистки системой зернопроводов направляются в соответствующие бункера.

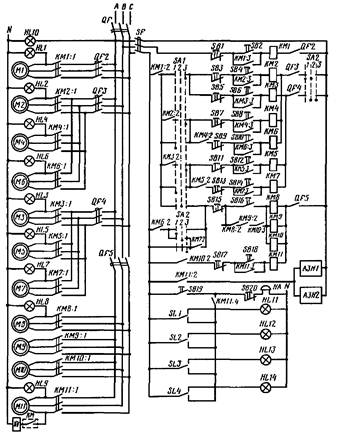

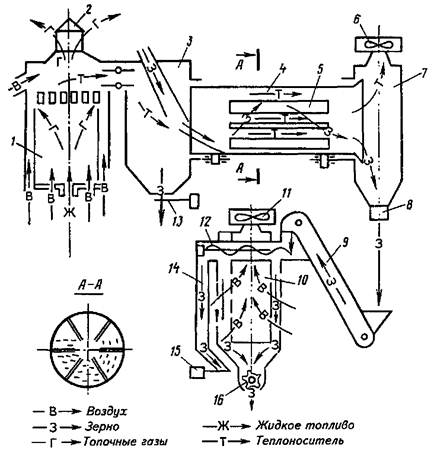

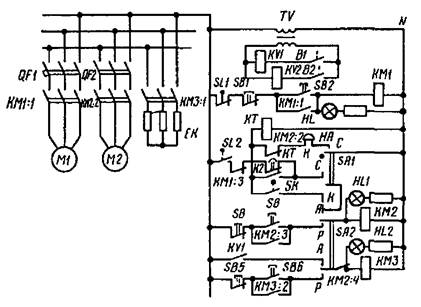

Принципиальная электрическая схема управления очистительным отделением комплекса КЗС-20Ш показана на рисунке 2 - . В зависимости от количества и засоренности зерновой массы устанавливают соответствующее положение переключателей SA1 и SA2, которыми задается режим работы оборудования по семи различным вариантам: при переводе переключателя SA1 в положение 3 возможна работа всех машин предварительной, воздушно-решетной и триерной очистки, а также отдельная работа первой или второй линии машин в зависимости от включения переключателя SA2 (положение 1 или 2). Если переключатель SA1 находится в положении 1, то возможна работа машин в вышеуказанных трех вариантах, но без триерных блоков. Когда переключатель SA1 в положении 2, работает также машина предварительной очистки.

Для предотвращения завала зерна при пуске и останове машин последовательность пуска электроприводов машин противоположна движению зерна, а последовательность остановки совпадает с потоком зерна. В качестве примера рассмотрим работу схемы при включении машин по основному варианту, когда включаются все машины.

Сначала включают автоматы QF…QF5, переключатель SA1 ставят в положение 3, a SA2 в положение 2 и кнопкой SB 19 подают предупредительный звуковой сигнал НА о пуске машины, а затем кнопкой SB2 включают в работу электропривод M1 (мощностью 14 кВт) централизованной аспирационной системы 3 (см. рисунок 1). После этого кнопками SB4 (см. рисунок 2) и SB6 включают электроприводы М2 и МЗ (мощностью по 2,2 кВт) двух блоков триеров 1. Передаточные транспортеры 2 и воздушно-решетные машины 4 работают от электроприводов соответственно М4, М5 (по 1,5 кВт) и М6, М7 (по 1,1 кВт). Их включают кнопками SB8, SB 12 и SB 10, SB 14 после замыкания блок-контактов КМ2:2 и КМ3:2 в цепях магнитных пускателей КМ4…КМ7. Только после этого можно включить кнопкой SB16 через блок-контакты КМ6:2 или КМ7:2 электроприводы М8 (3 кВт) нории 7, М9 (1,1 кВт) машины предварительной очистки 6 и М10 (1,5 кВт) транспортера отходов 19, а затем кнопкой SB18 – электропривод М11 (4 кВт) загрузочной нории 5. Автоматы заслонки нории АЗН1 и A3Н2 открываются автоматически от блок-контактов КМ11:2.

Рисунок 2 – Принципиальная электрическая схема дистанционного управления и сигнализации очистительно-сушильного комплекса КЗС-20Ш

Останавливают машины в обратной последовательности, нажимая кнопки «Стоп» SB17…SB1. В случае переполнения бункеров 18, 20, 21 и 22 переключаются контакты датчиков уровня SL1…SL4 и включается звуковой сигнал НА, а соответствующие сигнальные лампы HL1L.ML14 гаснут.

3.ОПТИМИЗАЦИЯ АУ ОЧИСТИТЕЛЬНЫМИ И

СОРТИРОВАЛЬНЫМИ МАШИНАМИ

Установлено, что существующая система автоматического контроля и дистанционного управления машинами не полностью удовлетворяет требованиям послеуборочной обработки зерна на агрегатах и комплексах и имеет существенные резервы. Оптимизация САУ всеми технологическими процессами позволит повысить производительность машин на 20…25%, снизить простой машин в 4...5 раз, уменьшить затраты труда в 2...3 раза и обеспечить заданное качество обработанного зерна. Этого можно достичь лишь при применении совокупности автоматических устройств, объединенных в оптимальную систему автоматизированного управления ТП всего послеуборочного комплекса.

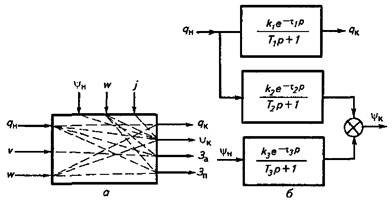

Цель оптимизации автоматического управления зерноочистительной машиной состоит в получении максимальной производительности qK при заданном значении чистоты ψК обработанного зерна.

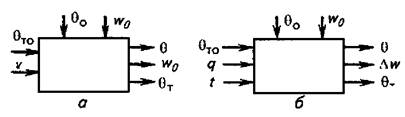

На рисунке 3, а представлена зерноочистительная воздушно-решетная машина как объект автоматического управления.

Рисунок 3 - Модель (а) зерноочистительной воздушно-решетной машины

и его структурная схема (б) как объекта автоматического управления

Качество работы машины определяют по следующим контролируемым и управляемым параметрам: производительности машин по чистому зерну qK, чистоте выходного зерна ψК, содержанию зерна в отходах аспирации За и содержанию зерна в крупных примесях ЗП. Управляющими входными воздействиями являются: подача зерна в машину qн, скорость воздушного потока в каналах аспирации v и частота колебания решет ω. Чистота ψН, влажность w и натурный вес j поступающего зерна представляют собой возмущающие воздействия.

Поскольку чистота ψК зерна после воздушно-решетной машины в основном зависит от его подачи qн и чистоты поступающего в машину зерна ψН, а производительность qK – от подачи qH, то структурную схему зерноочистительной машины как объекта оптимального управления можно представить тремя апериодическими звеньями первого порядка с запаздыванием (рисунок 3, б).

Постоянные времени Т1, Т2, Т3 и времени чистого запаздывания τ1, τ2 и τ3 близки между собой. Для воздушно-решетных машин вторичной очистки комплекса типа КЗС τ1 ≈ τ2 ≈ τ3 = 40…60 с, Т1 ≈ Т2 ≈ Т3 = 30…50 с. Коэффициенты усиления k1 и k2 зависят от настройки машины и внешних возмущающих воздействий.

Для получения хорошей чистоты очистки следует регулировать загрузку машины qн с погрешностью не более ±5 % заданного значения.

Для высокопроизводительных зерноочистительных машин с целью получения высококачественной очистки экономически целесообразно использовать следующие автоматические СУ оптимальным процессом очистки зерна: СУ чистотой ψК для блока подсевных решет; СУ содержанием зерна За в отходах каждого канала аспирации и СУ содержанием зерна ЗП для блока решет, отделяющего крупные примеси. Пока наиболее сложной и практически нерешенной в техническом отношении задачей является разработка датчиков чистоты сортировки и датчиков содержания зерна в каналах аспирации и в крупных примесях.

4. АВТОМАТИЗАЦИЯ ЗЕРНОСУШИЛОК

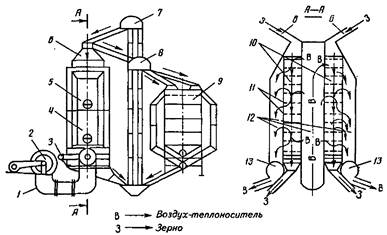

В СХ используют шахтные, барабанные и камерные зерносушилки. Это наиболее ответственные объекты автоматизации зерноочистительно-сушильного комплекса, на которые приходится 85 % всех контролируемых и управляемых операций на комплексе.

Шахтные зерносушилки типа СЗШ (рисунок 4) имеют две сушильные камеры, два надсушильных бункера 6, две загрузочные нории 7 влажного зерна, две нории сухого зерна 8, разгрузочные устройства 3, две охладительные колонки 9 со шлюзовыми затворами. Теплоноситель из топки 2 по трубопроводу 1 подается в сушильные камеры 4 и 5. Пространство между шахтами используется в качестве диффузора 12, в центральную часть которого снизу подводится теплоноситель. Отработанный теплоноситель отводится с боковых сторон с помощью вентиляторов 13. Внутри камеры размещены пятигранные коробы 11. Одной стороной каждый короб упирается в глухую стенку, в другой его стороне выполнено открытое окно.

Рисунок 4 - Технологическая схема зерносушилки типа СЗШ

1 - трубопровод; 2 - топка; 3 - разгрузочное устройство; 4, 5 - сушильные камеры;

6 – надсушильный бункер; 7, 8 - нории; 9 - охладительная колонка; 10 - шахты;

11 - короба; 12 - диффузоры; 13 - вентиляторы

Теплоноситель из топки поступает в открытые окна через подводящий диффузор, из них проникает в зерновой слой и поглощает влагу, а затем отводится через другой ряд коробов в отводящие диффузоры и вентиляторами 13 выбрасывается наружу.

Влажное зерно после первичной очистки подается в засыпные ковши норий 7, которые поднимают его и через надсушильные бункера 6 заполняют шахты 10 сушилки. Необходимый уровень зерна в сушилке контролируется датчиками минимального и максимального уровня, которые установлены в надсушильных бункерах 6. Датчики уровня управляют работой порционного разгрузочного устройства: при достижении минимального уровня останавливается электродвигатель разгрузочных кареток, при достижении максимального уровня электродвигатель разгрузочных кареток включается снова. Излишек зерна из надсушильного бункера 6 по зерносливам возвращается в завальную яму. В нижней части шахт в патрубках установлены датчики температуры для дистанционного измерения температуры нагрева зерна в потоке.

Высушенное зерно нориями 8 поднимается и сбрасывается в лотковые расходомеры, откуда попадает в охладительные колонки 9. Охладительные колонки выполнены из двух коаксиально расположенных цилиндров. К малому внутреннему цилиндру сверху присоединен всасывающий патрубок вентилятора, при помощи которого отводится отработанный воздух. Зерно располагается между перфорированными стенками внутреннего и внешнего цилиндров и охлаждается благодаря просасыванию воздуха через его слой. Нижняя часть колонки заканчивается конусом, под которым расположен шлюзовой затвор для периодической порционной разгрузки колонки.

Исполнительный механизм шлюзового затвора управляется от датчиков уровня зерна, контролирующих верхний и нижний допустимый уровень зерна в верхней части колонки. При максимальном уровне зерна шлюзовой затвор открывается, при минимальном — закрывается. Охлажденное зерно подается норией на дальнейшую очистку.

Технологическая схема теплогенератора зерносушилки типа СЗШ показана на рисунке 5. Система подачи топлива состоит из топливного бака 18, насоса 17, манометра 1, сливного крана 15, дросселя 20, золотника 19, форсунки 4, газодувки 11 и трубопроводов 16 подачи топлива. Камера сгорания 7 топки имеет экран 5 и кожух 6 из углеродистой стали. В передней части смесительной камеры 9 («улитки») установлен предохранительный клапан 10, предотвращающий взрыв топки от внезапного воспламенения паров топлива.

Жидкое топливо к форсунке 4 поступает с помощью шестеренного насоса 17. Подачей топлива управляют дистанционно посредством золотника 19, а давление впрыска устанавливают дросселем 20. Воздух, необходимый для сгорания топлива, подается к форсунке ротационной газодувкой 11 через краны 12 и 13. Дутьевой вентилятор 14 подает в топки воздух (до 9 тыс. м3/ч).

При пуске топки включают электродвигатели вентиляторов топки и топливный насос 17. С помощью трансформатора и высоковольтной свечи зажигания 8 воспламеняется пламя в топке, наличие которого контролируется специальным фотодатчиком. Если топливо не воспламеняется, то через 15 с вентилятор топки и топливный насос отключаются.

При работе топки в смесительную камеру 9 поступают топочные газы, а по кольцевым зазорам между стенками камеры сгорания, экраном 5 и кожухом 6 —наружный воздух. Для лучшего смешивания газов с воздухом установлен отражатель 8.

Рисунок 5 - Технологическая схема теплогенератора зерносушилки типа СЗШ:

1 - манометр; 2 - трансформатор; 3 - предохранитель; 4 - форсунка; 5 - экран; 6 - кожух;

7 - камера сгорания; 8 - отражатель; 9 - смесительная камера; 10 - предохранительный клапан; 11 - газодувка; 12, 13 - краны; 14 - дутьевой вентилятор; 15 - сливной кран; 16 - трубопровод; 17 - насос; 18 - топливный бак; 19 - золотник; 20 - дроссель

Стационарные барабанные зерносушилки типа СЗСБ производительностью от 2 до 8 т/ч используют для сушки продовольственного зерна, семян трав, а также для приготовления белково-витаминной травяной муки. Эти зерносушилки включают также в состав комплексов типа КЗС для послеуборочной обработки зерна.

Технологическая схема зерносушилок СЗСБ (рисунок 6) состоит из топки 1, загрузочной камеры 8, сушильного барабана 4 с подъемными лопатками 5, разгрузочной камеры 7, элеватора 9, охладительной колонки 10 со шнеком 12. Механизм сушильного барабана включается в работу электродвигателем мощностью 7,5 кВт через двухступенчатый редуктор и приводные ремни. Зерно в сушильный барабан должно поступать равномерным и беспрерывным потоком. Оно подается в барабан по винтовым дорожкам, избыточное зерно направляется через клапан 13 в приемный бункер.

Под воздействием теплоносителя и лопаток 5 зерно перемещается вдоль барабана и высыпается в разгрузочную камеру 7. Из камеры 7 зерно через шлюзовой затвор 8 направляется элеватором 9 в охладительную колонку 10. В охладительной колонке зерно переметается сверху вниз и при помощи вентилятора 11 продувается наружным воздухом и охлаждается. В верхней части колонки расположен горизонтальный шнек 12 для подачи и разравнивания зерна. Излишнее зерно при загрузке колонки попадает в зернослив 14, на конце которого закреплен клапан 15 с контактным датчиком. От контактного датчика и датчика верхнего уровня зерна включается шлюзовой затвор 16, который выпускает порцию зерна. Выпуск зерна прекращается в момент срабатывания датчика минимального уровня, установленного в верхней части охладительной колонки.

Рисунок 6 - Технологическая схема зерносушилок СЗСБ

1 - топка; 2 - выпускная труба; 3, 7, 8 - камеры; 4 - сушильный барабан; 5 - лопатки;

6, 11 - вентиляторы; 9 - элеватор; 10 - охладительная колонка; 12 - шнек;

13,15 - клапаны; 14 - зернослив; 16 - затвор

Теплоноситель готовят в топке 1, сжигая жидкое топливо (керосин или смесь 75 % керосина и 25 % моторного топлива) и нагревая топочными газами воздух, подаваемый в топку. Побочные газы удаляются через трубу 2, отработанный теплоноситель выбрасывается в атмосферу вентилятором 6.

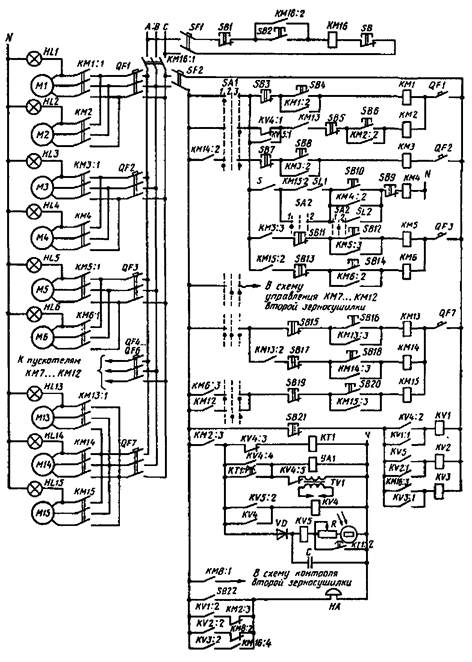

Принципиальная электрическая схема управления двумя барабанными зерносушилками, входящими в комплекс КЗС-20Б, показана на рисунке 7.

Она состоит из цепей дистанционного пуска и останова агрегатов, управления топкой, световой и звуковой сигнализации. Автоматами QF1 и QF2 и переключателем SA1 выбирают заданный вариант работы оборудования: работа только первой или второй зерносушилки или их совместная работа (положение переключателя SA1 будет соответственно в 1, 2 или 3). Перед пуском зерносушилки включают автоматы SA1 и SA2, подающие напряжение в схему управления, и кнопкой SB2 включают магнитный пускатель КМ 16. Блок-контакты КМ 16:3 через реле KV3 включают предупредительный звуковой сигнал НА, который после пуска агрегатов отключают кнопкой SB21 через реле KV1…KV3.

Рисунок 7 - Принципиальная электрическая схема

управления барабанными зерносушилками

Рассмотрим работу технологической (см. рисунок 6) и электрической (рисунок 7) схем при пуске первой зерносушилки. Кнопками SB4 и SB6 включаются электродвигатели M1 (мощность 10 кВт) вентилятора 6 сушильного барабана 4 и М2 (4 кВт) топки 1. От блок-контактов КМ2:3 срабатывает реле выдержки времени КТ1, которое через 150 с своим контактом КТ1:1 включает трансформатор зажигания TV1 и электромагнитный клапан УА1 подачи топлива. При появлении пламени в топке срабатывает фотореле KV5, которое контактами KV5 включает реле KV4. Последнее становится на самоподпитку через свой контакт KV4 и отключает реле KT1.

Если в течение 15 с в топке пламя при пуске не возникает, то реле КТ1 через 165 с после пуска шунтирует цепь R и этим вызывает срабатывание реле KV5, а затем реле KV4. Реле KV4 одним контактом отключает реле времени КТ1, а вторым контактом разрывает одну из двух цепей питания магнитного пускателя КМ2. Реле КT1, расшунтируя цепь R, отключает фотореле KV5, а последнее разрывает цепь питания сначала KV4, а затем КМ2, и вентилятор топки выключается. Блок-контакты КМ2:3 снимают напряжение с автомата контроля пламени и включают через контакты реле KV1:2 звуковой сигнал НА. Аналогичным образом действует схема при погасании пламени в топке по любым причинам. Повторный пуск оператором возможен только после устранения причин погасания пламени.

При успешном пуске топки кнопками SB12 и SB14 включают магнитные пускатели KM5 и КМ6 электродвигателей М5 (7,5 кВт) сушильного барабана 4 и М6 (5,5 кВт) вентилятора 11 охладительной колонки 10.

Магнитные пускатели КМ13…КМ15 с помощью кнопок SB16…SB20 включают соответственно электроприводы двухпоточных норий: М13 - охладительных колонок, М14 - разгрузки сушилок и М15 - промежуточных норий. Мощность каждого электродвигателя нории равна 2,2 кВт. Только после включения разгрузочной нории сушилок можно кнопкой SB8 включить электропривод М3 разгрузочного устройства 8 сушилки.

Аналогичным образом включаются и отключаются электродвигатели М7…М12 второй зерносушилки. Электроприводом М4 разгрузочного устройства 16 охладительной колонки 10 можно управлять вручную при помощи кнопок SB9 и SB 10 или автоматически при помощи датчиков уровня зерна SL2 (переключатель SA2 во втором случае ставят в положение 2). Нижний и верхний уровни зерна в охладительной колонке контролируются датчиками уровня SL1 и SL2. Если уровень зерна достигнет предельного нижнего значения, то размыкаются контакты SL1 и разгрузка охладительной колонки прекращается. Когда зерно достигает предельного верхнего уровня, то замыкаются контакты вначале SL1, а затем SL 2 и начинается разгрузка колонки.

Зерносушилку останавливает оператор, поочередно отключая оборудование в последовательности, обратной пуску, при помощи кнопок «Стоп» SB19…SB1. В экстренных случаях одновременно все машины останавливают кнопкой SB или SB1.

5. АВТОМАТИЗАЦИЯ ПРОЦЕССА АКТИВНОГО ВЕНТИЛИРОВАНИЯ ЗЕРНА

Активное вентилирование — продувание массы зерна холодным или подогретым воздухом — наиболее эффективный прием временного хранения (консервирования) влажного зерна. Влажное зерно очень быстро портится при хранении. Из-за увеличенной интенсивности дыхания при повышенной влажности и температуре зерно самосогревается, поражается плесневыми грибками, микроорганизмами и быстро теряет семенные и продовольственные качества. Активное вентилирование, кроме консервации, предупреждает самосогревание, охлаждает и подсушивает зерновые насыпи.

Круглосугочное вентилирование необходимо, если влажность зерна была выше 20%, а относительная влажность воздуха не превышала 90%. В дождливую погоду проводят периодическое вентилирование зерна подогретым воздухом в течение 1,5 ч через 4…6ч.

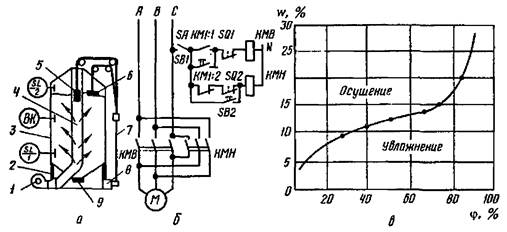

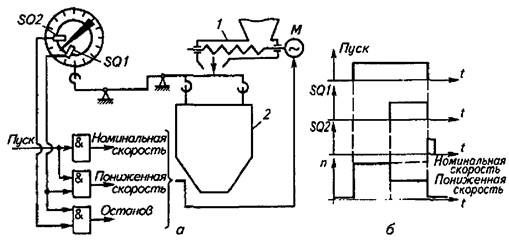

Для активного вентилирования зерна атмосферным воздухом используют вентилируемые бункера. Вентилируемый бункер имеет цилиндрическую форму и выполнен из штампованных перфорированных секций. Внутри бункера находится воздухораспределительная труба (рисунок 8).

Рисунок 8 - Схемы бункера активного вентилирования (а),

управления поршнем-заглушкой (б) и

зависимость равновесной влажности зерна w от относительной влажности воздуха φ (в):

1 - вентилятор; 2 - электрокалорифер; 3 - бункер; 4 – воздухораспределительная

труба; 5 - поршень-заглушка; 6 - датчик; 7 - трос; 8 - электропривод; 9 – люк

Несколько бункеров объединяют в группы. Зерно засыпают между внутренним и внешним цилиндрами. В основе сушки вентилированием лежит зависимость так называемой равновесной влажности зерна w от относительной влажности воздуха φ (рисунок 8, в). Из-за гигроскопических свойств зерно увлажняется при относительной влажности воздуха выше равновесной и подсушивается при влажности воздуха ниже равновесной. Для уменьшения относительной влажности воздуха его подогревают, на каждый градус нагрева воздуха его относительная влажность снижается примерно на 5%. Обычно воздух при сушке подогревают на 10…12°С.

Автоматизация бункеров активного вентилирования зерна предусматривает автоматическое управление загрузкой бункеров, воздухораспределением в бункере, температурой и влажностью зерна и продуваемого воздуха. Нория загружает зерно в бункер 3, в котором происходит вертикальное и радиальное воздухораспределение (рисунок 8, а). В центре бункера установлена перфорированная воздухораспредели-тельная труба 4, а внутри нее от электропривода 8 перемещается поршень-заглушка 5. Разгружается бункер самотеком через люк 9. Вентилятор 1 прогоняет воздух через электрокалорифер 2 и подает его в массу зерна.

Автоматическая СУ воздухораспределением (рисунок 8, б) воздействует на электропривод М, который устанавливает поршень-заглушку в требуемое положение следующим образом. Сигнал на перемещение поршня-заглушки подается от блок-контактов КМ1:1 при пуске загрузочной нории. Блок-контакты КМ1:1 подают питание на катушку КМВ и двигатель М, и тот передвигает поршень вверх, пока не разомкнутся контакты конечного выключателя SQ1. Окончание загрузки и отключение нории вызывает замыкание блок-контакта КМ1:2 в цепи включения катушки KMН реверсивного пускателя привода заглушки. Теперь заглушка опускается до тех пор, пока датчик 6 (рисунок 8, а) положения не коснется зерна и, разомкнув контакты SQ2 (рисунок 8, б), не отключит катушку KMН. При помощи кнопок SB1 и SB2 можно дистанционно управлять электроприводом 8 (рисунок 8, а) и связанной с ним тросом 7 заглушкой.

Схема управления загрузкой, температурой и влажностью зерна бункеров активного вентилирования показана на рисунке 9.

Рисунок 9 - Электрическая схема бункера активного вентилирования зерна

Переключатели SA1 и SA2 могут быть установлены в два положения: С—сушка и К — консервация при ручном Р и автоматическом А управлении. Датчики уровня SL1 и SL2 контролируют верхний и нижний уровень зерна в бункере. Норию загрузки пускают кнопкой SB2, в результате чего магнитный пускатель КМ1 подает питание на электропривод M1.

Когда уровень зерна в бункере достигает максимального значения, размыкается контакт SL1, из цепи тока выводится пускатель KM1, который своими блок-контактами КМ1:3 включает реле времени КТ и магнитный пускатель КМ2 электропривода М2 вентилятора (переключатели SA1 и SA2 находятся в положениях соответственно С и А).

Влажность воздуха на входе в слой зерна и выходе из него контролируют влагомерами с контактными датчиками В1 и В2, которые замыкаются при повышенной относительной влажности воздуха соответственно на входе и выходе бункера. Если влажность зерна повышенная, то выносимая воздухом влага замыкает контакты В2, в результате чего срабатывает реле KV2, которое контактами К2 включает пускатель КМ2 электропривода вентилятора. Процесс сушки продолжается независимо от положения контактов КТ до тех пор, пока до установленного значения не снизится вынос влаги из зерна. Тогда размыкаются контакты В2, отключается реле КV2 и лишается питания пускатель КV2 электропривода М2 вентилятора 1. Одновременно размыкающие контакты КМ2:2 включают звонок НА, сигнализирующий об окончании процесса сушки.

Если при включении вентилятора М2 влажность воздуха на выходе ниже равновесной, то выноса влаги не будет. В этом случае вентилятор М2 отключается контактами реле времени КT с выдержкой времени, достаточной для выноса влаги из зерна к датчику В2.

Электронагревательные элементы ЕК калорифера включаются только при работающем вентиляторе, когда высока влажность воздуха на входе в зерно. В этом случае замыкаются контакты В1 влагомера и реле KV1 включает магнитный пускатель КМЗ калорифера. Отключается калорифер автоматически в результате размыкания контактов В1 при снижении влажности окружающего воздуха.

Чтобы задать режим консервации (хранения) зерна, переключатель SA1 ставят в положение К. В этом случае управление ведется по температуре зерна, которая контролируется датчиком температуры SK. Когда температура зерна достигает максимально допустимого значения, замыкаются контакты SK и магнитный пускатель КМ2 включает вентилятор. При этом, чтобы снизить (до 65 %) относительную влажность воздуха, его пропускают через электрокалорифер. Вручную оборудованием бункера управляют кнопками SB1…SB6, предварительно установив в положение Р переключатель SA2.

Сушка зерна является весьма энергоемким процессом — на каждую 1 т высушенного зерна затрачивается до 10 кг жидкого топлива. Для сокращения энергозатрат предложено несколько методов интенсификации процесса сушки. Наиболее эффективно вентилирование семян так называемым электроактивированным воздухом, содержащим до 10 мг озона и ионоводорода в 1 м3 теплоносителя. Генерация ионов озона производится в высоковольтном электрическом поле с затратой мощности 50…70 Вт на 1 г озона.

Благодаря высоким влагосорбционным свойствам озона и протонирования время сушки и затраты энергии сокращаются в 1,5…1,8 раза по сравнению с сушкой семян подогретым воздухом той же температуры.

6.ХАРАКТЕРИСТИКА ЗЕРНОСУШИЛОК КАК ОБЪЕКТОВ АВТОМАТИЗАЦИИ

Режим сушки. В зерноочистительных и сушильных пунктах автоматизация технологических процессов неполная. Рассмотренные схемы автоматизации зерноочистительно-сушильных комплексов обеспечивают дистанционное управление (пуск и останов) и автоблокировку в поточных линиях, защиту от аварийных и ненормальных режимов работы установок и предупредительную сигнализацию, контроль температуры теплоносителя и зерна, измерение предельных значений уровня в емкостях и влажности зерна на входе и выходе сушилки, а также регулирование температуры теплоносителя на входе в сушилку.

Для получения продовольственного и семенного зерна высокого качества параметры процесса сушки необходимо выбирать с учетом как биофизических свойств зерна (вида и типа зерновой культуры, начальной его влажности и температуры), так и технологических показателей процесса сушки (начальной и конечной температуры и влажности теплоносителя, загрузки и экспозиции сушки зерна в сушилке и др.).

Только с учетом указанных факторов можно обеспечить оптимальное автоматическое управление процессом сушки зерна по температуре и влажности. Как показывает практика, при ручном управлении процессом сушки температура теплоносителя (агента сушки) колеблется в пределе 15…20°С, температура нагрева зерна — 5…7 °С, а влажность зерна — 4…6 % от требуемых значений. Из-за инерционности изменения параметров управления оператор не в состоянии стабилизировать управляемые параметры на заданных уровнях, что вызывает нарушение процесса сушки, а производительность поточных линий не превышает 70 % номинальной. Например, при заниженной температуре теплоносителя производительность сушилки резко падает и увеличиваются удельные затраты энергии на сушку. При повышенной температуре клейковина (белок) зерна подвергается денатурации, что приводит к ухудшению качества продовольственного и особенно семенного зерна. В связи с этим семенное зерно сушат при более низкой температуре, чем продовольственное.

Для сушки продовольственного зерна температура теплоносителя должна быть не более ±150 °С, семян злаковых культур — 70, бобовых — 45 °С соответственно.

Отклонение температуры теплоносителя от номинального значения должно быть не более ±5 °С, съем влаги за один проход через зерносушилку не должен превышать 6 % для злаковых и 3…4 % для бобовых культур, кукурузы, риса, проса и гречихи. Температура зерна, вышедшего из охладительных колонок, не должна превышать температуру наружного воздуха более чем на 10…15 °С.

Математическая модель зерносушилок в значительной степени облегчает определение управляющих и управляемых величин, учет влияний возмущающих воздействий и выбор структуры и типа регулятора.

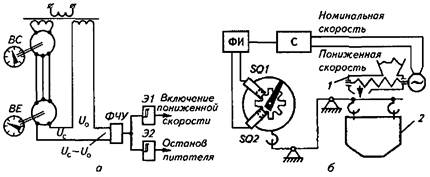

Поскольку температура нагрева θ и влажность w зерна на выходе из зерносушилки зависят от температуры θТ, расхода L и относительной влажности φ подаваемого в сушилку теплоносителя, начальной температуры θТ0 и исходной влажности w0 зерна, скорости v движения и времени t пребывания зерна в сушильной камере, а также от конструктивных параметров К сушилки:

θ, w = ψ (θТ, L, φ, θТ0, w0, v, t, K),

то для определения взаимосвязей между ними необходимо исследовать математическую модель сушильной камеры (рисунок 10).

Рисунок 10 - Модели для шахтной (а) и барабанной (б) зерносушилок

как объектов управления температурой и влажностью

Аналитически определить взаимосвязи между указанными величинами по модели весьма трудно из-за нелинейности зависимостей между параметрами, рассредоточен-ности и разных их значений по всему объему сушильной камеры, а также из-за разных физико-химических свойств и форм связи влаги зерна. Остается единственный путь — экспериментальное определение передаточных функций сушилки.

Экспериментальные исследования показали, что наиболее сильная корреляционная связь в шахтных сушилках наблюдается между начальной w0 и конечной w влажностью зерна, скоростью движения v и конечной влажностью w зерна, начальной θТ0, и конечной θТ, температурами теплоносителя, начальной θ0, и конечной θ температурами зерна.

В шахтной зерносушилке выходными управляемыми параметрами являются температура θ и влажность w зерна на выходе, а входными управляющими параметрами — температура θТ0 теплоносителя и скорость движения v зерна через шахту. Начальные температура θ0 и влажность w0 зерна на входе в сушилку с точки зрения автоматического управления являются мешающими воздействиями. Между остальными параметрами связь (последнее уравнение) слабая — с коэффициентом взаимной корреляции менее 0,4, поэтому они в модели рисунка 10, а не показаны, т.е. ими пренебрегают.

В барабанной зерносушилке скорость передвижения зерна по барабану весьма неравномерна, вследствие этого за входные параметры приняты производительность сушилок q и время t пребывания зерна в сушилке. За выходной параметр влажности удобнее принять влагосъем в сушилке за один проход: ∆w = w0 — w, где w0 и w — влажность зерна на входе и выходе сушилки (рисунок 10, б).

Между указанными на моделях параметрами существуют прямые связи (связь температуры на выходе и входе, влажности зерна на выходе и входе сушилки) и перекрестные. Они определяются для зерносушилок передаточными функциями.

Другими словами, САУ должна оптимизировать процесс сушки систем по двум-трем управляемым параметрам: θ, w (∆w), θТ — при помощи изменения входных величин (температуры теплоносителя θТ, скорости v или производительности q и времени t прохождения зерна через сушилку), по отклонению управляемых параметров и с учетом возмущающих воздействий θ0 и w0.

7. АВТОМАТИЗАЦИЯ ВЗВЕШИВАНИЯ ПРОДУКЦИИ

Сыпучие грузы взвешивают на платформенных рычажных и тензометрических весах.

В СХ производстве наиболее распространены стационарные платформенные весы, грузоприемный механизм которых состоит из четырех поперечных рычагов, передающих усилие на коромысло или тягу циферблатного указательного устройства. Некоторые из этих весов могут регистрировать результаты взвешивания. На одной оси со стрелкой циферблатного указателя весов этого типа смонтирован барабан, имеющий 13 кодирующих дорожек. На каждой дорожке барабана в определенном порядке расположены отверстия, образующие цифровой код, соответствующий углу поворота стрелки. Двенадцать дорожек образуют код массы, тринадцатая служит для контроля успокоения подвижной системы весов. Считывание кода с барабана осуществляется фотодиодами, расположенными против каждой из дорожек и освещаемыми специальным источником света через отверстия в барабане. Положение, когда фотодиод освещен, соответствует 1, когда не освещен — 0. Таким образом, определенной схемой размещения отверстий на барабане записан циклический код чисел десятичной системы от 0 до 1000. Результат взвешивания считывается оператором со шкалы, фиксируется на бумажной ленте и может быть передан на пункт централизованного учета.

Широко распространены весы с тензометрическими силоизмерителями. Платформа таких весов опирается на тензодатчики, преобразующие давление груза в электрический сигнал, который после усиления может быть передан на значительное расстояние.

Переносные тензометрические весы представляют систему из четырех силоизмерителей, размещаемых на ровной твердой площадке. Весы следует периодически тарировать по эталонному грузу. Если силоизмерительные элементы установлены правильно и отсутствуют горизонтальные составляющие усилия, то ошибка измерения не превышает 2 %.

Взвешивание сыпучих грузов в стационарных условиях осуществляется также с помощью ленточных весов, представляющих собой одно из звеньев транспортной системы. Т.о. построены системы взвешивания овощей, зерна, корнеклубнеплодов и т.д.

На предприятиях по переработке и хранению зерна применяют ковшовые и автоматические порционные весы. Ковшовые весы представляют собой обычные рычажные весы порционного действия с емкостью ковша от 5 до 100 кг. Автоматические порционные весы-дозаторы имеют бункер, заполняемый питателем.

Для дозаторов дискретного действия характерна динамическая погрешность, вызванная тем, что после отключения питателя в дозатор поступает часть материала, находящаяся в воздухе. Именно поэтому перед окончанием цикла питатель переключается на пониженную скорость (режим досыпки).

Следует учитывать также динамическую перегрузку, связанную с динамическим усилием падающего материала. В зависимости от способа контроля массы возможно старт-стопное, аналоговое или цифровое управлением ИМ питателей дозаторов.

Старт-стопное управление (рисунок 11) реализуется с помощью путевых выключателей SQ1 и SQ2, фиксирующих положение стрелки в определенных точках циферблатного указателя.

При подаче сигнала «Пуск» двигатель М питателя начинает работать в режиме номинальной скорости и материал интенсивно заполняет бункер дозатора. Когда укрепленный на стрелке циферблатного указателя флажок войдет в паз бесконтактного выключателя SQ1, вырабатывается сигнал, переводящий двигатель питателя М на пониженную скорость. Теперь интенсивность подачи уменьшается и точность дозирования увеличивается. При входе флажка в паз бесконтактного выключателя SQ2 питатель отключается.

Рисунок 11 - Функциональная схема (а) и временная диаграмма (б)

старт-стопного управления дозатором дискретного действия:

1 - питатель; 2 - бункер; п – число импульсов, соответствующее углу поворота стрелки выключателей SQ1 и SQ2; t — текущее время

Аналоговое управление (рисунок 12, а) осуществляется за счет преобразования угла поворота стрелки в аналоговый сигнал. В качестве преобразователя может быть использована пара сельсин-датчик (ВС) — сельсин-приемник (BE), работающая в трансформаторном режиме. Требуемая доза задается изменением углового положения ротора сельсина-датчика ВС, а контроль массы материала, поступающего в весовой бункер, — значением разности между выходным напряжением UC сельсина BE и опорным напряжением U0, которое повышается фоточувствительным усилителем (ФЧУ) и подается на релейные элементы Э1 и Э2. Релейный элемент Э1 настраивают на перевод питателя в режим пониженной скорости, а Э2 — на отключение питателя.

Рисунок 12 - Функциональные схемы управления дозатором дискретного действия:

а — аналоговая; б — дискретная: 1 – питатель; 2 - бункер

Цифровое управление (рисунок 12, б) обеспечивается преобразованием угла поворота стрелки в цифровой код. Датчики SQ1 и SQ2 автогенераторного типа с помощью зубчатого диска выдают последовательность импульсов, число которых соответствует углу поворота стрелки. Импульсы поступают сначала в формирователь ФИ, а затем в счетчик С. После отсчета п импульсов питатель 1 переводится на пониженную скорость, а после отсчета еще m импульсов — останавливается.

Преимущества схемы цифрового управления — отсчет импульсов; отсутствие погрешности в измерениях из-за налипания материала на стенки бункера 2/

Дальнейшее усовершенствование порционных весов — многокомпонентные весовые дозаторы, представляющие собой то же весовое устройство, но приспособленное для последовательного взвешивания в одном бункере нескольких компонентов какой-либо смеси (например, комбикорма).

Контрольные вопросы и задания

1. Какие процессы послеуборочной обработки зерна механизируют и автоматизируют?

2. Расскажите об автоматизации очистки и сортировки зерна.

3. По каким параметрам следует оптимизировать очистку и сортировку зерна?

4. Как осуществляют автоматизацию шахтных и барабанных сушилок?

5. Для чего предназначены бункеры активного вентилирования зерна? Перечислите параметры их автоматизации.

6. Как работает теплогенератор сушилок?

7. Охарактеризуйте зерносушилку как объект автоматизации.

8. Перечислите способы автоматизации взвешивания продукции и регистрации их веса.