Конструкции радиальных сгустителей

Радиальные сгустители являются наиболее универсальными аппаратами для сгущения различных пульп и применяются в первых стадиях обезвоживания на большинстве обогатительных фабрик.

В зависимости от конструкции и места расположения привода гребковой фермы различают сгустители с центральным и периферическим приводами. Сгустители с центральным приводом подразделяются на сгустители легкого типа, тяжелого типа и многоярусные.

Радиальный сгуститель с центральным приводом легкого типа

Радиальные сгустители с центральным приводом легкого типа выпускаются с диаметром чана от 2,5 до 18 м и обозначаются Ц–D, м.

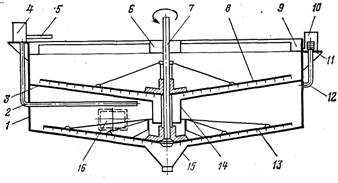

Одноярусный сгуститель с центральным приводом легкого типа (рис. 3.7) состоит из цилиндрического металлического чана 1 со слабоконическим днищем. В центре чана имеется разгрузочный конус 4 для выпуска сгущенного продукта, а по борту чана – кольцевой сливной желоб 2. В центре чана на уровне поверхности осаждения установлено загрузочное устройство 3 для приема пульпы. На стальной ферме 7, опирающейся на стенки чана или на специальные колонны, установлен привод центрального вала 8 и механизм подъема гребковой рамы 9. Вал 5 смонтирован в центре чана в опорных подшипниках, установленных на мостовой ферме 7. Гребковая рама сгустителя состоит из четырех радиально расположенных граблин 6 с прикрепленными к ним гребками. Рама при помощи крестовин и тяг укреплена на конце центрального вала. Гребки установлены под определенным углом, позволяющим перемещать осадок к центру.

Механизм привода центрального вала включает электродвигатель, редуктор, червячную передачу, помещенные в литом корпусе. Для предотвращения поломок приводного механизма и гребковой рамы при перегрузках вал вместе с граблинами может перемещаться на некоторую высоту в вертикальном направлении. Механизм подъема гребковой рамы состоит из реверсивного электродвигателя и червячной пары, приводящей в действие винт домкрата, соединенного с центральным валом через шарикоподшипник и нажимную гайку. Работа подъемного механизма заключается в следующем. При перегрузках сгустителя по твердому на валу создается повышенный крутящий момент, одновременно с подачей сигнала включается механизм подъема вала и домкрат поднимает или опускает вал вместе с гребковой рамой на высоту 300–400 мм.

Рис. 3.7. Сгуститель с центральным приводом легкого типа: 1 – чан; 2 – сливной желоб; 3 – загрузочная воронка; 4 – разгрузочный конус; 5 – центральный вал; 6 – граблины; 7 – ферма; 8 – привод; 9 – механизм подъема вала с граблинами; 10 – указатель перегрузки сгустителя Рис. 3.7. Сгуститель с центральным приводом легкого типа: 1 – чан; 2 – сливной желоб; 3 – загрузочная воронка; 4 – разгрузочный конус; 5 – центральный вал; 6 – граблины; 7 – ферма; 8 – привод; 9 – механизм подъема вала с граблинами; 10 – указатель перегрузки сгустителя

|

Исходная пульпа по желобу или трубе поступает в загрузочное устройство в виде цилиндрического стакана с поперечной решеткой внутри для улавливания случайных крупных предметов и для гашения скорости потока поступающей пульпы. Пульпа, выйдя из питающего устройства, сначала движется вниз, а затем растекается от центра к кольцевому сливному желобу. При этом происходит осаждение взвешенных в пульпе твердых частиц и осветление воды, которая переливается через кромки кольцевого сливного желоба по всей окружности чана и отводится из сгустителя. При сгущении флотационных концентратов, представляющих собой пенные продукты, для предотвращения попадания пены в сливной желоб на расстоянии 30–70 мм от него устанавливают пеноотбойник, который располагают ниже уровня слива.

Сгущенный продукт, оседающий на дно, перемещается гребками к разгрузочному конусу, откуда удаляется самотеком или откачивается диафрагмовыми или центробежными песковыми насосами. Самотечное удаление сгущенного продукта и откачка диафрагмовыми насосами применимы для сгустителей небольшого диаметра. В сгустителях большого диаметра сгущенный продукт откачивают центробежными насосами. В нижней зоне пульпа может уплотняться частично под действием гребков. Дополнительное уплотнение осадка происходит в результате разрушения гребками сводов, образуемых частицами.

Окружная скорость движения граблин зависит от крупности сгущаемых частиц. При сгущении тонких частиц окружная скорость граблин обычно составляет до 0,05 м/с, а при сгущении грубозернистых пульп эту скорость увеличивают до 0,15–0,2 м/с.

Радиальный сгуститель с центральным приводом тяжелого типа

Радиальные сгустители с центральным приводом тяжелого типа выпускаются с диаметром чана от 25 до 100 м.

Сгуститель с центральным приводом тяжелого типа (рис. 3.8) состоит из железобетонного чана 1, в центре которого установлена мощная железобетонная колонна 4. На колонне укреплена опорная головка 5 с приводным механизмом 6. Приводной механизм состоит из электродвигателя 10, связанного клиноременной передачей 11 с червячным редуктором 17, передающим вращение на ведущую шестерню 15. Шестерня находится в зацеплении с зубчатым венцом внутреннего зацепления (диаметром около 3 м), жестко связанным с поворотным опорным кольцом 12. Кольцо 12 опирается на подшипник, представляющий собой сплошное кольцо 14 с проточкой, в которую уложены стальные шарики 13.

Зубчатый венец соединен с рамой прямоугольного сечения, с помощью проушин 16. Благодаря этому рама вращается вокруг центральной железобетонной колонны. К нижнему концу рамы шарнирно крепятся две длинные и две короткие гребковые фермы 2 треугольного сечения с гребками. Шарнирное крепление позволяет гребковым фермам поворачиваться и приподниматься при подпрессовывании оседающего материала. Гребки имеют изогнутую форму, перекрывают всю площадь днища сгустителя и обеспечивают подгребание оседающих частиц к разгрузочным патрубкам.

Питание в сгуститель подают по трубе 7 в приемное устройство 3. Слив отводится из сгустителя через кольцевой сливной желоб 8. В центре чана расположена разгрузочная воронка, имеющая патрубки для разгрузки сгущенного продукта 9. Также к конусу подводятся патрубки для аварийной разгрузки сгустителя или для подачи воды в конус при чрезмерном уплотнении осадка.

Рис. 3.8. Сгуститель с центральным приводом тяжелого типа

Сгустители больших размеров частично или полностью заглубляют в грунт. При этом доступ к разгрузочному конусу осуществляется через специально проложенную траншею под днищем сгустителя. Центробежные песковые насосы для откачки сгущенного продукта размещают в траншее или в непосредственной близости от сгустителя.

Большинство сгустителей, кроме Ц–50 и Ц–100, оборудованы механизмом подъема гребковой фермы для предотвращения заиливания ее при перегрузке.

В последнее время сгустители больших размеров с центральным приводом находят все более широкое применение. К преимуществам таких сгустителей относят:

а) прочность конструкции рамы и гребковой фермы для сгущения продуктов с высокой плотностью твердой фазы, что позволяет получать сгущенный продукт с повышенным содержанием твердого;

б) низкое расположение гребковой фермы улучшает условия осаждения твердой фазы и осветления пульпы, нет взмучивания в верхних слоях;

в) бóльшая приспособленность для работы в зимних условиях под открытым небом, при этом гребковая ферма будет вращаться под коркой льда.

На Лебединском ГОКе для осветления хвостовой пульпы в узле оборотного водоснабжения на открытой площадке установлены два сгустителя Ц–100. Слив сгустителей, в котором твердого содержится в среднем 0,13 г/л, используется в качестве оборотной воды, а сгущенный продукт с содержанием твердого не выше 33% грунтовыми насосами перекачивается в хвостохранилище. Сгустители удовлетворительно работают в зимний период при температуре –25°C, температура пульпы в чане снижается до 6–8°C. На зеркале слива наблюдается образование шуги´, что не отражается на технологическом процессе.

Радиальный сгуститель с периферическим приводом

Радиальные сгустители с периферическим приводом выпускаются с диаметром чана от 18 до 50 м и обозначаются П–D, м.

Сгуститель с периферическим приводом (рис. 3.9) состоит из круглого железобетонного чана 1, в центре которого установлена колонна 2, двух металлических ферм – подвижной 3 и неподвижной 4, опорной головки 5 и расположенного на борту рельсового пути 6.

Рис. 3.9. Сгуститель с периферическим приводом

К нижнему поясу подвижной фермы крепятся наклонные гребки 8, высота которых увеличивается к центру чана по мере возрастания высоты слоя сгущенного продукта. Свободный конец фермы 3 предназначен для интенсивного перемешивания оседающего материала в зоне его наибольшей плотности.

В центре чана на железобетонной колонне 2 смонтирована вращающаяся опорная головка 5, на которую опирается вращающаяся ферма с гребками 3. Другим концом вращающаяся ферма опирается через ходовое колесо на круговой рельс 6, уложенный на борту чана. На периферии гребковая ферма заканчивается кареткой 9, на которой размещен привод ходового колеса, состоящий из электродвигателя 10, редуктора 11, опорных и приводных роликов. Ток к электродвигателю подводится через центральную колонну и контактные кольца по силовому кабелю. Токоснимающее устройство расположено на опорной головке. При передаче вращения от электродвигателя на ходовое колесо 15 оно катится по круговому рельсу, увлекая за собой подвижную гребковую ферму. Таким образом, гребковая ферма вращается вокруг центральной колонны и гребками перемещает сгущенный продукт к разгрузочному конусу.

Привод имеет сигнальное устройство и индукционное реле скорости, отмечающее замедление скорости вращения фермы при перегрузке сгустителя. Для возобновления нормальной работы фермы подключают аварийный насос и дополнительно откачивают сгущенный продукт. В специальные карманы каретки загружают балласт (до 18 т), в результате чего возрастает давление ходового колеса на рельс и увеличивается сила их сцепления.

Неподвижная ферма 4 одним концом опирается на верхнюю часть опорной головки 5, а другим укреплена жестко на железобетонной конструкции резервуара 1.На неподвижной ферме уложены трубопроводы или желоба 7 для подачи пульпы и оборудован мостик для прохода. Пульпа подается по желобу на опорную головку, в которой имеются окна, через которые пульпа поступает в чан. Сгущенный продукт откачивается через разгрузочные патрубки по трубам 12, расположенным в траншее под сгустителем. Осветленная вода непрерывно переливается через кромку кольцевого сливного желоба 13 и отводится от него по трубопроводу 14.

Важным условием нормальной работы сгустителя является своевременный отвод песков из него. При этом объем отводимых песков должен быть строго определенным в зависимости от производительности сгустителя для обеспечения постоянного содержания твердого в песках, а следовательно, и для нормального протекания дальнейшего технологического процесса. Обычно для отвода песков используют песковые насосы.

Можно выделить два способа отвода песков. По первому способу насосы непосредственно подсоединяются к разгрузочной воронке сгустителя. По второму способу пески сначала спускаются в зумпф, а затем из зумпфа откачиваются насосами.

При разгрузке песков сгустителя в зумпф насоса возможно визуальное наблюдение за поступлением и плотностью разгружаемого продукта, а также ручная регулировка процесса. Такая система широко применяется на сгустителях небольшого размера, особенно когда их несколько. При этом пески всех сгущающих аппаратов собирают в один зумпф и перекачивают одним насосом. К недостаткам такого способа разгрузки следует отнести возможность переполнения зумпфа и выброса пульпы на обслуживающую площадку, если подача песков сгустителя превысит допустимую, а также затопления насосного отделения при аварийных остановках откачивающих насосов.

Указанных недостатков лишена первая схема – с подключением насосов непосредственно к разгрузочной воронке, но в этом случае затрудняется поддержание заданной плотности песков при колебаниях производительности сгустителя. Возможно значительное снижение содержания твердого в песках при недостаточной подаче материала в сгуститель, а перегрузка сгустителя может привести к остановке насоса. В последние годы все шире находят применение системы автоматического регулирования с установкой на песковых насосах электродвигателей с переменной частотой вращения. На нагнетательном трубопроводе устанавливается плотномер, который автоматически управляет частотой вращения электродвигателя насоса при заданном содержании твердого в песках. Подача насоса при этом изменяется и содержание твердого в песках поддерживается на заданном уровне.

Ранее широко применявшиеся сгустители П–30 и П–50, выпускавшиеся Иркутским заводом тяжелого машиностроения, сняты с производства с 80-х годов.

Двухъярусный сгуститель

Многоярусные сгустители применяются в тех случаях, когда стремятся сэкономить производственную площадь отделений обезвоживания. Многоярусные сгустители нашли применение при сгущении горячих пульп, когда требуется сократить разницу температур исходного и конечного продуктов, а также в гидрометаллургии золота для промывки материала методом непрерывной противоточной декантации. Многоярусные сгустители с числом ярусов до пяти применяются в глиноземном производстве, но имеется тенденция замены их одноярусными сгустителями закрытого типа с центральным приводом.

Наиболее широко применяются двухъярусные сгустители (особенно сбалансированные – уравновешенные), как наиболее удобные по распределению нагрузки между отдельными ярусами. Двухъярусный сгуститель (рис. 3.10) состоит из чана 1, разделенного промежуточным днищем 3 на верхний и нижний ярусы. Гребковые рамы верхнего 8 и нижнего 13 ярусов укреплены на одном вертикальном валу 7. Механизмы привода вертикального вала и подъема гребковых рам аналогичны механизмам привода одноярусного сгустителя легкого типа. Исходная пульпа подается в распределительную коробку 4, из которой по трубам 2 и 5 поступает в верхний и нижний ярусы чана. Питание в верхний ярус подается через приемное устройство 6. Оседающий материал верхнего яруса подгребается гребковой рамой к перепускному патрубку 14 и поступает в нижний ярус, откуда вместе со сгущенным продуктом нижнего яруса отводится через разгрузочную воронку 15.

Рис. 3.10. Двухъярусный сгуститель

Слив верхнего яруса удаляется через кольцевой желоб 9 и поступает в сборную емкость 10. Слив с нижнего яруса по трубе 12 также поступает в емкость 10. Удаление слива нижнего яруса регулируют насадочными кольцами 11, при уменьшении числа которых объем слива возрастает.

К недостаткам двухъярусного сгустителя относится трудность доступа к гребковой раме нижнего яруса для ее ремонта или очистки в случае подпрессования осевшим материалом. Для доступа в нижний ярус сгустителя предусмотрен ремонтный люк 16.

Многоярусные сгустители изготовляют по индивидуальным заказам как нестандартное оборудование с диаметром чана 12 и 15 м.

Радиальный сгуститель с грунтовым днищем

Рис. 3.11. Схема сгустителя с грунтовым днищем: 1 – слои грунта; 2 – гребковый механизм; 3 – сливной желоб; 4 – железобетонная стенка; 5 – насыпь Рис. 3.11. Схема сгустителя с грунтовым днищем: 1 – слои грунта; 2 – гребковый механизм; 3 – сливной желоб; 4 – железобетонная стенка; 5 – насыпь

|

Эти сгустители отличаются наиболее низкими капитальными затратами для сгустителей такой конструкции по сравнению с железобетонными. При конструировании таких сгустителей (рис. 3.11) наиболее важным условием является непроницаемость почвы, образующей основание (днище) сгустителя. Поэтому первым этапом сооружения сгустителя с грунтовым днищем является определение физико-химических свойств грунтового материала. Грунт должен содержать 10–20% глины.

Второй этап – сооружение бетонной стены по периметру со сливным желобом и тоннеля под сгустителем для прокладки труб сгущенного продукта.

На третьем этапе на дно сгустителя укладывают слои грунта толщиной 150–200 мм, уплотняют каждый слой катком, обрабатывают стабилизаторами почвы и поверхностно-активными веществами. Этот процесс повторяется для второго и третьего слоев.

Четвертый этап – монтаж гребкового механизма в центре сгустителя. Вокруг сгустителя отсыпают и планируют насыпь шириной 5 м с откосами 1:11,5. Высота насыпи должна быть на 700 мм ниже верхней кромки ограждающей стенки.

После сооружения сгуститель заполняется водой с добавлением 0,1% полимера и выдерживается не менее 72 часов, после чего он готов к работе.

3.8. Сгущение в магнитных дешламаторах

и на магнитных сепараторах

На магнитных дешламаторах и сепараторах сгущаются концентраты, обладающие сильными магнитными свойствами. К ним относятся магнетитовые железорудные концентраты, которые, в зависимости от вкрапленности магнетита в рудах на разных горно-обогатительных комбинатах, имеют различную крупность. Магнетитовые концентраты, обладающие высокой магнитной восприимчивостью, легко намагничиваются. При этом в пульпе образуются магнитные флокулы больших размеров, а скорость осаждения сфлокулированных таким образом магнитных частиц значительно повышается. Магнитная флокуляция обладает к тому же достаточно высокой селективностью. Высокие скорости восходящих потоков в магнитных дешламаторах (до 10 м/ч) и селективность процесса флокуляции способствуют выносу в слив минералов породы и бедных сростков, поэтому массовая доля железа в песках повышается на 0,1–0,3% по сравнению с исходным питанием.

На магнитных дешламаторах концентраты сгущаются до содержания твердого 60–66%. Содержание твердого в питании дешламаторов от 23 до 35% твердого. Они работают при удельной производительности от 1,8 до 3 (4,5) т/м2·ч, что практически в 10 раз больше, чем на радиальных сгустителях. Совмещение этих двух процессов – сброс в хвосты шламов вмещающих пород с одновременным сгущением магнитных продуктов – делает магнитные дешламаторы весьма эффективными аппаратами для сгущения магнетитовых концентратов.

Магнитный дешламатор (рис. 3.12) по конструкции аналогичен радиальному сгустителю с центральным приводом. Магнитный дешламатор состоит из металлического чана (корпуса), в верхней части которого находится кольцевой желоб для сбора и удаления слива, загрузочного бака, гребковой рамы, механизмов вращения и подъема граблин, успокоителя. Дно дешламатора имеет коническую форму, в центре находится разгрузочная воронка.

Рис. 3.12. Магнитный дешламатор МД-12:

1 – граблины; 2 – привод; 3 – загрузочный бак; 4 – намагничивающие аппараты;

5 – успокоитель; 6 – сливной желоб; 7 – резервуар; 8 – разгрузочное устройство

Особенность магнитного дешламатора – наличие намагничивающего устройства, установленного в нижней части загрузочного бака, которое создает напряженность магнитного поля до 40 кА/м. Число намагничивающих аппаратов зависит от диаметра чана. Так, в дешламаторе МД-12 установлено 30 намагничивающих аппаратов. Исходная пульпа поступает в загрузочный бак и перед подачей в чан проходит через намагничивающие аппараты. Загрузочный бак находится внутри успокоителя, представляющего собой обечайку из листовой стали и служащего для предотвращения выноса в слив крупных частиц и флокул.

Прототип магнитного дешламатора – магнитный гидросепаратор, представляющий собой невысокий сгуститель с центральным приводом. Гидросепаратор применялся для сгущения пульп с быстрооседающей твердой фазой, например магнетитовых руд.

Магнитные дешламаторы выпускают трех типоразмеров: МД-5 (диаметр чана 5 м, площадь осаждения 19,6 м2), МД-9 (диаметр чана 9 м, площадь осаждения 62 м2), МД-12 (диаметр чана 12 м, площадь осаждения 113 м2).

Опыт работы железорудных обогатительных фабрик Кривбасса и других фабрик показывает, что дешламаторы являются эффективными аппаратами для сгущения железных концентратов перед фильтрованием. Благодаря высокой удельной производительности и в связи с этим меньшими размерами по сравнению со сгустителями, дешламаторы возможно размещать вблизи вакуум-фильтров. Это уменьшает затраты на перекачку концентратной пульпы и улучшает обслуживание аппаратов.

С учетом высоких технологических результатов работы магнитных дешламаторов для сгущения магнетитовых концентратов они рекомендуются для всех обогатительных фабрик, перерабатывающих сильномагнитные руды. Неоправданными оказались попытки на фабриках № 1 МихГОКа и № 2 НКГОКа дополнительно сгущать пески магнитных дешламаторов на магнитных сепараторах. На НКГОКе от такого применения магнитных сепараторов отказались. В типовой схеме фильтровального отделения сгущение магнетитового концентрата осуществляется только в магнитных дешламаторах [6, 7].

Показатели работы магнитных дешламаторов на ряде железорудных ГОКов приведены в [5].

Обогащение магнетитовых руд осуществляется на магнитных сепараторах барабанного типа (обычно ПБМ). При этом, если не подавать на барабан смывную воду, то содержание твердого в концентрате составляет 56–62%, что является вполне достаточным для фильтрования концентрата. В этом случае магнитные сепараторы, установленные перед вакуум-фильтрами, называют уплотняющими. Поэтому на ряде обогатительных фабрик операция сгущения вообще отсутствует. К ним относятся обогатительные фабрики ЮГОКа, НКГОКа (I очередь), Лебединского (I очередь), Ингулецкого (II очередь) горно-обогатительных комбинатов.

Однако технологическая схема обезвоживания без операции сгущения концентрата обладает недостатками. В отсутствии сгустителя фильтрат и перелив с вакуум-фильтров возвращают в технологический процесс обогащения, увеличивая в нем циркулирующую нагрузку. При кратковременных остановках вакуум-фильтров возникают потери концентрата. Поэтому операция сгущения является обязательной и для магнетитовых концентратов, она применяется на всех новых обогатительных фабриках.