Процессы коагуляции и флокуляции в осаждающихся пульпах

В процессах сгущения наибольшую трудность представляет осаждение тончайших частиц, что связано с их малой массой, малой скоростью осаждения и влиянием поверхностных сил, действующих между частицами. Частицы размером 3–5 мкм и менее практически не осаждаются, оставаясь во взвешенном состоянии. Увеличить скорость осаждения тонких частиц можно с помощью их агрегирования (укрупнения). Слипание (агрегация) частиц происходит при добавке специальных реагентов. Различают три способа образования агрегатов: коагуляция электролитами, флокуляция гидрофобизирующими реагентами и флокуляция полимерами.

1. Электролитическая коагуляция. Агрегативная устойчивость тонкодисперсных суспензий объясняется по Гельмгольцу образованием на границе твердое–жидкое двойного электрического слоя и появлением электростатических сил отталкивания. Поверхность большинства минералов в водной среде заряжена отрицательно. Одноименный заряд препятствует сближению частиц на расстояния, необходимые для их слипания под действием сил Ван-дер-Ваальса.

Возникновение заряда на поверхности частиц может быть вызвано адсорбцией твердой поверхностью катионов или анионов из раствора; направленной ориентацией диполей молекул в пограничном слое либо переходом в жидкую фазу катионов у металлов и анионов или катионов у солей и оксидов. Рассмотрим подробнее последний случай. Энергия взаимодействия молекул воды с различными ионами на поверхности минерала неодинакова. Поэтому при нахождении твердого в воде одни ионы поверхности минерала начинают переходить в раствор в бóльшем количестве, чем другие. Преимущественный переход в раствор ионов одного знака вызывает нарушение электрического равновесия на поверхности минерала. Поверхность приобретает заряд, противоположный знаку заряда переходящих в раствор ионов. По мере того, как заряд поверхности будет возрастать, ионам противоположного знака будет все труднее вырываться из кристаллической решетки минерала и проникать в объем жидкой фазы.

Часть перешедших в раствор ионов концентрируется под действием притягивающего их заряда минерала в непосредственной близости к поверхности, а часть ионов под воздействием теплового движения молекул воды перейдет глубоко в водную фазу. Так происходит пространственное распределение зарядов (ионов) и на поверхности твердое–жидкое образуется двойной электрический слой (ДЭС) (рис. 3.4). Внутренней обкладкой ДЭС является заряженная поверхность самого минерала, а внешней – ионы, вырванные молекулами воды из кристаллической решетки минерала. Во внешней обкладке ДЭС различают слой противоионов, прочно связанных с поверхностью твердого (слой Штерна), и диффузный слой с постепенно убывающей концентрацией противоионов (слой Гюи).

Рис. 3.4. Схема образования двойного электрического слоя:

1 – слой противоионов, прочно связанных с поверхностью (слой Штерна);

2 – диффузный слой (слой Гюи)

При движении твердого тела в жидкости за твердым телом увлекается только тонкий слой жидкости толщиной d, в котором находятся противоионы, прочно удерживаемые электростатическими силами притяжения. Таким образом, между движущейся частицей с тонким прослоем воды и остальной жидкостью, в которой она движется, возникает разность потенциалов. Полный потенциал измеряется между поверхностью частицы и жидкостью вне двойного электрического слоя и называется термодинамическим или электрохимическим потенциалом, j-потенциалом. Потенциал на границе скольжения является частью полного термодинамического и называется электрокинетическим или x-потенциалом (дзета-потенциалом).

При наличии в пульпе одноименно заряженных частиц, когда x≠0, происходит электростатическое отталкивание частиц, препятствующее их слипанию и более быстрому осаждению. Для снижения агрегативной устойчивости таких суспензий в них вводят реагенты-коагулянты, представляющие собой электролиты с поливалентными ионами, заряд которых противоположен заряду поверхности. Эти противоионы вызывают сжатие ДЭС и снижение x‑потенциала до нуля. Противоионы диффузного слоя переходят в плотную обкладку ДЭС и полностью компенсируют заряд ионов внутренней обкладки. В этом случае x=0, а состояние поверхности называется изоэлектрическим (рис. 3.5).

Сжатие ДЭС приводит к тому, что при столкновении частиц и отсутствии сил отталкивания происходит их слипание (агрегирование). Такие агрегаты быстро оседают под действием силы тяжести. Механизм агрегирования называется электролитической коагуляцией.

Рис. 3.5. Схема сжатия двойного электрического слоя Рис. 3.5. Схема сжатия двойного электрического слоя

|

На практике в качестве реагентов-коагулянтов используют электролиты: соли поливалентных металлов (FeSO4, FeCI3, AI2(SO4)3, CaCI2, MgSO4), кислоты (H2SO4, HCI), растворимые в воде основания двухвалентных металлов (гашеная известь Ca(OH)2 и др.).

2. Гидрофобная флокуляция. Механизм устойчивости суспензий также объясняется (по Дерягину) образованием у поверхности твердых частиц гидратных слоев, обладающих упругими свойствами. При столкновении частиц гидратные слои, которые окружают частицы, препятствуют их слипанию.

Для снижения агрегативной устойчивости таких суспензий применяются реагенты, гидрофобизирующие поверхность частиц, что снижает устойчивость гидратных слоев и способствует слипанию частиц при столкновении. При гидрофобизации поверхности силы межмолекулярного взаимодействия между частицами и водой уменьшаются, а силы взаимодействия между частицами становятся больше, что и приводит к их слипанию.

Такими гидрофобизаторами являются реагенты-собиратели: ксантогенаты, олеаты, амины, синтетические жирные кислоты, мыло сырого таллового масла и др., а механизм агрегирования называется гидрофобной флокуляцией.

3. Мостиковая флокуляция. Агрегирование частиц также можно вызвать путем применения высокомолекулярных полимеров – флокулянтов. Длина молекулы реагента в этом случае должна превышать суммарную толщину гидратных слоев двух сближающихся частиц. Молекулы флокулянтов содержат активные группы, способные адсорбироваться на поверхности твердых частиц, например, аминогруппу, карбоксильную, гидроксильную группы. Полимерные цепи молекул флокулянтов связывают между собой тонкие частицы минералов в макромолекулу – флокулу, образуя между отдельными частицами "мостики". Поэтому флокуляцию полимерами называют "мостиковой" флокуляцией (рис. 3.6). При этом одновременно снижается и x‑потенциал поверхности частиц в результате адсорбции противоположного по знаку с поверхностью частиц иона (аналогично неорганическим электролитам).

Рис. 3.6. Образование флокул при “мостиковой” флокуляции

Скорость осаждения образованных флокул в десятки и сотни раз выше, чем несфлокулированных частиц. В качестве флокулянтов используют высокомолекулярные органические соединения, имеющие линейное (цепное) строение молекул. Они имеют молекулярную массу 105–106. При флокуляции образуются более прочные крупные агрегаты, чем при коагуляции, которые быстрее оседают под действием силы тяжести.

В магнитных дешламаторах и сепараторах при сгущении магнетитовых концентратов имеет место механизм магнитной флокуляции. Намагниченные частицы, притягиваясь друг к другу разноименными полюсами, образуют длинные цепочки или пряди.

3.5. Высокомолекулярные

реагенты–флокулянты

Флокулянты могут быть природными и синтетическими. К природным флокулянтам относятся крахмал, декстрин (продукт неполного гидролиза крахмала), глютен (паточный продукт при производстве крахмала), столярный клей, желатин, альгинат натрия, гуминовые кислоты и др.

Наибольшее распространение получили синтетические высокомолекулярные органические флокулянты, которые в зависимости от знака заряда активной части макромолекулы при ее диссоциации делятся на анионные, катионные, амфотерные, неионогенные.

Большинство анионных флокулянтов синтезировано на основе акриламида. К ним относятся полиакрилат натрия, "Комета", "Метас", карбоксилметилцеллюлоза (КМЦ), сульфированный поливиниловый спирт, полиакриловая и полиметакриловая кислоты и др.

Катионные флокулянты: полиэтиленимин, ПВП (поливинилпиридин), КОД (продукт конденсации кубовых остатков и дихлорэтана), КОДТ (продукт конденсации кубовых остатков, дихлорэтана и таллового масла).

Амфотерные флокулянты: гидролизованный полиакриламид ГПАА, однозамещенный поли-2-диметиламиноэтилмалеат.

Неионогенные флокулянты: негидролизованный полиакриламид ПАА, ПОЭ (полиоксиэтилен), поливиниловый спирт.

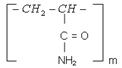

ПАА – высокомолекулярное соединение, водный раствор которого представляет коллоид, обладающий сильным флокулирующим действием. Его структурная формула.

Молекулярная масса от 0,5·106до 5,3·106 г/моль. Выпускается полиакриламид в виде гранул или прозрачного желеобразного продукта 8%-й концентрации. Хорошо растворяется в воде в течение 20–30 мин, не ядовит. Перед подачей в процесс ПАА растворяется сначала до концентрации 1%, а затем до 0,05–0,1%. Подача его в пульпу такой концентрации наиболее эффективна.

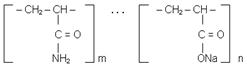

ПАА гидролизуется водой, щелочами и кислотами. При гидролизе ПАА в присутствии щелочи NaOH приобретает анионактивные свойства, обусловливающие поверхностную активность отрицательно заряженными ионами (анионами). Так получают гидролизованный полиакриламид – ГПАА со структурной формулой.

Гидролизованный полиакриламид приготовляют на месте потребления в виде 0,5%-го раствора омылением технического ПАА щелочью при температуре 50–80°C. ГПАА является флокулянтом со значительно более резко выраженными анионными свойствами, чем обычный технический ПАА. В нейтральной и щелочной среде ГПАА обладает лучшим флокулирующим действием, чем ПАА. Гидролизованный полиакриламид закрепляется на поверхности частиц интенсивнее негидролизованного, а его расход уменьшается. Средний расход ПАА – 10–60 г/т сгущенного продукта, расход ГПАА – 5–25 г/т сгущенного продукта.

Амидная группа частично гидролизуется в водном растворе с образованием слабой катионной группы амидиния.

–CONH2 + H2O↔ –CONH3+ + OH¯.

Положительно заряженная группа амидиния проникает в ДЭС и снижает x‑потенциал поверхности твердых частиц, за счет чего происходит коагуляция частиц пульпы; одновременно проявляется и эффект "мостиковой" флокуляции.

ПАА эффективен в широком диапазоне pH среды; при pH=3,5–7,5 достигаются самые высокие скорости осаждения. В более кислой и особенно более щелочной среде скорости осаждения сфлокулированных частиц снижаются.

На основе акриламида выпускаются и другие флокулянты, например, сепаран, аэрофлок. Освоено промышленное производство твердых анионных флокулянтов "Метас" и "Комета".

"Метас"– синтезирован на основе метакриловой кислоты. Это сополимер метакриловой кислоты (54%) и ее амида (46%). Его молекулярная масса 1·106. Структурная формула имеет вид.

или

Выпускается в виде гранул или порошка. На практике применяется в виде 0,05%-го раствора.

"Комета" – натриевая соль полиметакриловой кислоты. Анионактивное соединение со структурной формулой.

или

Выпускается в виде гранул или геля 30–35%-й концентрации. Концентрация рабочих растворов – 0,05–0,1%. Расход – 30–60 г/т твердого.

ПОЭ (“полиокс”) – полиоксиэтилен, синтезирован на основе оксида этилена. Общая упрощенная формула [–CH2–CH2–O–]n. Молекулярная масса (2÷15)·106 г/моль и более. Выпускается в виде белого порошка с содержанием основного вещества не менее 98%.С водой ПОЭ смешивается в любых соотношениях (при 15–25°C), растворы в воде – высоковязкие жидкости.

По сравнению с полиакриламидом ПОЭ обладает высокой поверхностной активностью, интенсивно адсорбируется на поверхности твердых частиц и способствует образованию компактных, малогидратированных агрегатов – флокул. Малые концентрации ПОЭ в воде ускоряют движение пульп.

ПЭИ – полиэтиленимин [–CH2–CH2–NH–] относится к катионактивным полимерам и является одним из наиболее активных. Технический ПЭИ представляет собой вязкую массу с содержанием от 20 до 50% полимера; хорошо растворим в воде. Технический ПЭИ и приготовленные из него водные растворы вызывают коррозию стали и действуют на резину, поэтому для их хранения и транспортировки используют тару из полиэтилена и нержавеющей стали.

На отечественных фабриках наибольшее распространение получили ПАА и ГПАА. В промышленных условиях также находят применение синтетические флокулянты – метасол, гипан, ВПК-101, ПЭИ. За рубежом выпускается широкий ассортимент реагентов-флокулянтов. Это полианионные и поликатионные флокулянты: аэрофлоки, суперфлоки, магнафлоки, флокобелы, зетаги, полифлоки, сепараны (2610, NP-10,NP-20,AP-20), флокал 101, седомакс, седипур, лайтрон 886, праестол, Налко-600 и др.

В последние годы широко используются на зарубежных обогатительных фабриках и предлагаются к использованию на отечественных фабриках реагенты magnafloc и zetag фирмы Ciba. Это неионогенные, анионные или катионные водорастворимые полимеры с различной плотностью ионного заряда и молекулярной массой. Применяются для осветления, сгущения, фильтрования и центрифугирования в процессах обогащения минерального сырья. Выпускаются в виде порошков, микропорошков, жидкостей. Концентрация рабочих растворов 0,05%.

Применение флокулянтов magnafloc и zetag дает следующие преимущества:

– снижение расхода реагента и в результате – снижение затрат на флокулянты;

– увеличение скорости осаждения, а следовательно, увеличение производительности сгущения;

– увеличение концентрации твердого в сгущенном продукте и повышение прозрачности слива;

– эффективность действия в широком диапазоне pH;

– растворимость в технологических жидкостях.

Эффективность Е, т/г, любого флокулянта рекомендуется рассчитывать по эмпирической формуле

, (3.8)

, (3.8)

где uсф, u – скорости осаждения сфлокулированного и несфлокулированного шлама, мм/с;

q – расход реагента, г/т.

При флокуляции полимерами характерен невысокий расход реагентов (в сотни раз меньший, чем коагулянтов). Растворы полимеров имеют невысокую концентрацию – 0,05–0,1%. Сильное и длительное перемешивание пульпы с флокулянтами недопустимо, так как флокулы могут разрушаться, после чего флокуляция не восстанавливается. Растворы флокулянтов подают в пульпу перед операциями сгущения и фильтрования. Для уменьшения расхода реагента в ряде случаев практикуется дробная его подача в пульпу. При сгущении целесообразно применение флокулянта в сочетании с коагулянтом. Иногда в суспензию подают несколько различных флокулянтов.

3.6. Классификация аппаратов

для сгущения и осветления

Устройства для сгущения и осветления используются во многих отраслях для различных технологических процессов. Одно из важнейших направлений – осветление сточных вод промышленных предприятий для повторного использования воды или сброса ее в водоемы. На обогатительных фабриках сгустители применяют для регулирования плотности пульпы перед последующими процессами. Например, сгущение концентратов контрольной флотации перед их доизмельчением и сгущение перед фильтрованием. Иногда сгустители используют в гидрометаллургических операциях для отделения растворенных ценных компонентов от различных остатков выщелачивания (противоточная декантация).

Предложена следующая классификация аппаратов для сгущения и осветления пульп:

1. Пруды и шламовые бассейны – отстойники периодического действия.

Для них характерны следующие общие признаки:

– отсутствие гребного устройства;

– удаление осветленной воды производится со стороны, противоположной подаче питания;

– для удаления осветленной воды применяются вертикальные колодцы или стенки с выпускными окнами;

– удаление сгущенного продукта происходит самотеком, ценробежными песковыми насосами или он не удаляется, оставаясь в емкости пруда;

– имеют большие размеры в плане и располагаются под открытым небом.

На этих принципах работают все хвостохранилища и отстойники обогатительных фабрик.

2. Сгустители и отстойники непрерывного действия – основаны на свободном осаждении частиц под действием силы тяжести. В зависимости от направления движения основного потока пульпы подразделяются на следующие виды:

1) горизонтальные;

2) вертикальные, в которых пульпа движется снизу-вверх;

3) радиальные, которые являются разновидностью горизонтальных с движением пульпы от центра к периферии или наоборот;

4) полочные (канальные, сифонные, тонкослойные).

3. Центробежные сгустители – гидроциклоны и осадительные центрифуги, основаны на осаждении частиц твердого под действием центробежной силы.

4. Фильтры-сгустители – наряду с расслоением пульпы под действием силы тяжести введен элемент фильтрации воды через пористые перегородки:

– с фильтрующим днищем – для осветления растворов в гидрометаллургии, для очистки природных вод;

– с фильтрующими элементами в виде тканевых рукавов.

Далее будут рассмотрены конструкции аппаратов, которые наиболее часто используются на обогатительных фабриках для сгущения продуктов обогащения.