В передельном чугуне и низкоуглеродистой стали

| Материал | С | Si | Mn | Р | S |

| Чугун передельный | 4...4,4 | 0,76... 1,26 | До 1,75 | 0,15...0,3 | 0,03...0,07 |

| Сталь низко-углеродистая | 0,14...0,2 | 0,12...0,3 | 0,4...0,65 | 0,05 | 0,055 |

После расплавления шихты образуются две несмешивающиеся среды, имеющие различные плотности: металл и шлак. Примеси (Мn, Si, P, S), а также их соединения, растворимые в металле и шлаке, распределяются в металле и шлаке в определенном для данной температуры соотношении. Поэтому, изменяя состав шлака, можно добиться удаления примесей из металла в шлак. С этой целью шлак чаще сливают, наводя новый путем подачи флюса требуемого состава.

Процесс выплавки стали включает в себя три основных этапа. На первом этапе удаляется фосфор — одна из наиболее вредных примесей. Для этого используют основной шлак, содержащий оксид кальция СаО. Поэтому для уменьшения содержания фосфора плавку необходимо осуществлять в основной печи.

Поскольку фосфор Р окисляется за счет кислорода оксида железа, для ускорения этого процесса в сталеплавильную печь на первом этапе плавки добавляют железную руду и окалину, содержащие много оксидов железа. Шлак по мере накопления в нем фосфора сливают.

Задача второго этапа — уменьшение содержания в металле углерода и серы. На этом этапе вводят руду, окалину, или непосредственно вдувают кислород. Образующиеся при этом пузырьки оксида углерода (угарного газа) выделяются из жидкого металла, вызывая эффект «кипения». Кипение не только приводит к уменьшению содержания углерода, но и способствует выравниванию температуры по объему ванны, удалению неметаллических включений, прилипающих к пузырькам СО, а также других газов, что в итоге повышает качество металла. На этом же этапе сульфид железа растворяется в основном шлаке, образующееся соединение CaS растворяется в шлаке. Шлак, содержащий большое количество серы, удаляется.

Задачей третьего этапа является восстановление железа из оксида железа, то есть раскисление стали. Кислород, содержащийся в оксиде железа, необходимый для окисления вредных примесей на первых двух этапах плавки, на третьем этапе снижает качество готовой стали, т.е. является вредной примесью.

Сталь раскисляют двумя способами: осаждающим и диффузионным. При осаждающем способе в жидкую сталь вводят растворимые раскислители (ферромарганец, ферросилиций, алюминий), которые отбирают кислород у оксида железа, образуя оксиды MnO, Si02, A1203. Эти оксиды легче стали и поэтому они переходят в шлак. Однако часть их остается в стали, снижая ее свойства.

При диффузионном способе раскислители распыляют по поверхности жидкого шлака. Восстанавливая оксид железа FeO, раскислители уменьшают его содержание в шлаке. При этом восстановленное железо переходит в сталь, а в соответствии с законом распределения оксид железа FeO из стали переходит в шлак.

В зависимости от степени раскисления различают спокойную сталь, полностью раскисленную; кипящую сталь, раскисленную неполностью; полуспокойную, имеющую промежуточную раскисленность между спокойной и кипящей сталью.

Для изменения строения стали, придания ей определенных физико-химических или механических свойств осуществляют легирование стали, т. е. вводят в ее состав легирующие добавки. В состав легированной стали помимо компонентов, характерных для углеродистой стали, входят легирующие элементы (хром, никель, молибден, вольфрам, ванадий, титан и др.), которые повышают качество стали и придают ей особые свойства.

Легирующие элементы (Ni, Co, Мо, Си), имеющие меньшее сродство к кислороду по сравнению с железом, вводят в печь во время плавки, обычно вместе с шихтой. Легирующие элементы, способные отбирать кислород у оксида железа, вводят вместе с раскислителями в конце плавки, а иногда — непосредственно в ковш при разливке стали.

Сталь выплавляют в мартеновских печах, конвертерах и электрических печах из передельного чугуна и стального лома.

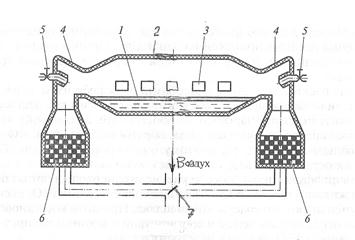

Первая мартеновская печь была построена в 1864 г. во Франции и названа по имени французского металлурга П. Мартена. Мартеновская печь представляет собой пламенную регенеративную печь и имеет рабочее плавильное пространство в форме ванны 1, ограниченное снизу подиной, а сверху — сводом 2 (рис. 2.2).

Рис. 2.2. Схема мартеновской печи:1 - ванна; 2 - свод; 3 - загрузочное окно; 4 - головка; 5,7 - автоматически переключающиеся клапаны; 6 - регенераторы.

По бокам расположены две головки 4, служащие для попеременной подачи и смешения газообразного топлива и воздуха, предварительно подогретых в регенераторах. Регенераторы 6 представляют собой камеры со специальными кирпичными насадками. Благодаря периодическому переключению подачи горячего воздуха, поступающего из рабочего пространства печи, и холодного воздуха и газообразного топлива, поступающих в рабочее пространство печи, насадка нагревается, а затем отдает теплоту холодному воздуху и газу, подогревая их до температуры в пределах 1000... 1 200 "С.

В мартеновских печах под, стены и свод рабочего пространства выложены огнеупорными материалами. Огнеупорные материалы подразделяют на кислые (динас с наваркой из кварцевого песка) и основные (магнезит, доломит, хромомагнезитовый кирпич).

Вместимость мартеновских печей находится в пределах 200... 900 т. Для печи вместимостью 900 т площадь поверхности пода составляет 115 м3. Средний съем стали в сутки составляет 10 т/м2, а расход условного топлива — до 80 кг/т. Более производительной и экономичной является выплавка стали в конвертерах.

Конвертер(рис. 2.3) представляет собой сосуд грушевидной или цилиндрической формы, выполненный из стального листа и футерованный основным огнеупорным кирпичом.

Рис. 2.3. Схема кислородного конвертера.

Вместимость конвертера составляет 130... 350 т жидкого чугуна. В процессе работы конвертер может поворачиваться на цапфах вокруг горизонтальной оси на 360° С для заливки чугуна, завалки скрапа, слива стали и шлака. Для выплавки стали конвертер наклоняют и загружают в него металлический лом (скрап). Количество металлолома не должно превышать 30 % вместимости конвертера. Затем в конвертер заливают жидкий передельный чугун при температуре 1250... 1400º С. После этого конвертер приводят в вертикальное положение и осуществляют продувку кислородом (или воздухом). При этом происходит окисление железа и примесей и выделяется теплота.

Продувка осуществляется через водоохлаждаемый наконечник трубопровода - фурму под давлением 0,8... 1,4 МПа. Применение кислородного дутья вместо воздушного позволяет получать сталь с низким содержанием азота (0,002...0,006%).

Для наведения шлака используют известь, железную руду, боксит (А1203), плавиковый шпат CaF2 (для разжижения шлака). Поскольку высокое содержание в шлаке FeO (7...20%) затрудняет удаление серы, в качестве исходного материала применяют чугун с содержанием серы не более 0,07 %. Плавка в конвертерах вместимостью 130... 300 т заканчивается через 25... 50 мин, причем расходы на топливо резко снижаются.

Конвертерный процесс наиболее часто применяется в сталеплавильных цехах металлургических комбинатов (заводов) для переделки чугуна в сталь путем продувки его в конвертере газами, содержащими кислород, либо технически чистым кислородом. При этом в результате окисления железа и примесей выделяется теплота в количестве, достаточном для сохранения металла в расплавленном состоянии в течение всего процесса без подвода теплоты из каких-либо других источников.

Электрические печииспользуют для выплавки конструкционных, высоколегированных, инструментальных, специальных сталей и сплавов. В них можно получать высокую температуру, создавать окислительную, восстановительную или нейтральную атмосферу и вакуум, раскислять металл с образованием минимального количества неметаллических включений — продуктов раскисления.

В металлургии нашли применение дуговые и индукционные электрические печи, печи электрошлакового переплава, а также электронно-лучевые и плазменно-дуговые печи. Дуговая плавильная электрическая печь (рис. 2.4) имеет три автоматически перемещающихся угольных электрода 2 (из графитизированной массы), расположенных равномерно вокруг вертикальной оси печи и поддерживающих заданную длину дуги в каждой из фаз.

Рис. 2.4. Схема трехфазной дуговой плавильной электрической печи:1 - свод;

2 - электроды; 3 - рабочее окно; 4 - выпускное окно.

Питание на электроды подается от трехфазного трансформатора переменного тока. Между электродами и металлической шихтой зажигают электрические дуги (рабочее напряжение 160...600 В, сила тока 1„.10кА).

Плавильное пространство печи ограничено стенками, подиной и сводом 1, футерованными огнеупорным кирпичом. Для загрузки печей малой вместимости используют рабочее окно 3. Печи большой вместимости загружают сверху, для чего свод приподнимают и поворачивают в сторону. Печь имеет возможность наклона в сторону загрузочного окна или летки. В металлургических цехах используют электрические печи с основной футеровкой, в литейных — с кислой футеровкой.

В основной дуговой печи можно осуществлять плавку методом переплава (на шихте из легированных отходов) или с окислением примесей (на углеродистой шихте). При плавке методом дугового переплава шихта должна иметь меньше Mn, Si, P, чем в выплавляемой стали. После расплавления шихты наводят основной шлак для удаления серы, регулируют содержание углерода, а затем проводят диффузионное раскисление.

Плавку на углеродистой шихте применяют для производства конструкционных сталей. В печь загружают стальной лом (до 90% ее вместимости), чушковый передельный чугун (до 10%), электродный бой или кокс для науглероживания металла и известь (2... 3 %). При выплавке легированной стали в дуговых печах в сталь вводят легирующие элементы.

Для определения химического состава металла берут пробы и при необходимости в печь вводят ферросплавы. После этого сталь раскисляют и выпускают в ковш.

В индукционной тигельной плавильной печи металл помещают в металлический сосуд (тигель), футерованный огнеупорным материалом, и подвергают воздействию переменного электромагнитного поля, в результате чего в нем индуктируются вихревые токи, нагревающие металл.

Переменное магнитное поле создается индуктором, через который от генератора высокой частоты проходит однофазный ток частотой 500 ... 2 000 Гц. Вместимость индукционных тигельных печей — от 60 кг до 25 т. Индукционные тигельные плавильные печи позволяют получать очень чистые металлы с минимальным содержанием примесей, характеризуются высокой скоростью нагрева, легкостью регулирования температуры, незначительным угаром металла, возможностью плавки в защитной газовой среде или в вакууме.

При вакуумной индукционной плавке индуктор с тигелем 4, шлюзовой дозатор 1 шихты и изложницы помещают в вакуумную камеру 5 (рис. 2.5). Плавка, введение легирующих добавок, раскислителей, разливка металла в изложницы производятся без нарушения вакуума в камере, благодаря чему получают сплавы высокого качества с малым содержанием газов, неметаллических включений, легированные любыми элементами.

Для повышения качества металла используют обработку синтетическим шлаком,

вакуумную дегазацию, электрошлаковый переплав, вакуумно-дуговой переплав, вакуумно-индукционный переплав, переплав в электроннолучевых и плазменных печах.

Рис. 2.5. Схема индукционной вакуумной электрической плавильной печи:

1-шлюзовой дозатор; 2-литейная форма; 3-патрубок к вакуумному насосу;

4-индукционная печь (тигель); 5-вакуумная камера.

Обработка синтетическим шлаком, состоящим из СаО (55%), А1203 (40%) и небольшого количества Si02, MgO, FeO, заключается в том, что выплавленный в электрической печи шлак заливают в ковш непосредственно перед заливкой стали. Благодаря перемешиванию стали и шлака реакции между ними протекают быстрее, чем в плавильной печи. В результате снижается содержание серы, кислорода и неметаллических включений, увеличивается пластичность и прочность стали.

При вакуумной дегазации стали ковш с жидкой сталью помещают в герметичную камеру, в которой создается давление 0,27...0,67кПа. При таком разрежении из жидкой стали интенсивно выделяются газы (водород и азот). Всплывающие пузырьки захватывают неметаллические включения.

Электрошлаковый переплав — бездуговой процесс электроплавки сталей (и других сплавов), при котором необходимая для плавки теплота выделяется при прохождении электрического тока через расплавленный электропроводящий шлак. Под действием выделяющейся в шлаке теплоты металл электродов плавится и стекает под шлак, где застывает, образуя слиток. Изоляция кристаллизующегося металла от атмосферы слоем шлака позволяет получать сталь высокого качества даже без применения вакуума. Электрошлаковые печи по конструкции проще дуговых, тем более вакуумных, а электрический режим в них гораздо стабильнее.

Вакуумно-дуговой переплав и вакуумно-индукционный переплав стали осуществляют в вакуумных дуговых или индукционных печах при пониженном остаточном давлении 0,1... 1 МПа. Вакуумный переплав позволяет эффективно очистить металл от газов (азота, кислорода, водорода), примесей и неметаллических включений. Эти методы используются в производстве сплавов для особо ответственных изделий (например, для изготовления дисков и валов турбин и компрессоров).

Переплав в электронно-лучевых и плазменных печах применяют для выплавки сплавов и сталей особо высокого качества.