Методы получения чугуна и стали.

Производство чугуна из железосодержащих материалов производят путем выплавки в специальных шахтных печах (домнах) и называют доменным процессом.

Важная роль чугуна в металлургии и вообще в экономике страны определяется тем, что он является первичным продуктом переработки железных руд. Свыше 80 % чугуна, выплавляемого в доменных печах, в дальнейшем перерабатывается в сталь. Эти чугуны называются передельными.

Чугуны, предназначенные для получения фасонного литья в машиностроительном производстве, называют литейными. Для повышения качества отливок применяют небольшие количества добавок для модифицирования и легирования (хром, никель и др.). Введение в расплавы модификаторов (например, магния, ферросилиция, силикокальция, алюминия, титана) способствует кристаллизации структурных составляющих в измельченной форме. Легирование также способствует улучшению механических свойств путем изменения строения и структуры сплавов.

Специальные чугуны (доменные ферросплавы) выплавляют в небольших количествах и применяют для раскисления и легирования стали.

Для выплавки чугуна используют железную руду, а также марганцевые, хромовые и комплексные руды, топливо и флюсы, которые в необходимой пропорции образуют шихту. Железные руды содержат железо в виде оксидов, например Fe203 (красный железняк), Fe304 (магнитный железняк). В 2002 г. в России добыто примерно 84,2 млн т железных руд.

Для повышения производительности доменной печи, экономии кокса, улучшения качества чугуна железные руды предварительно дробят, сортируют для получения кусков требуемой величины и обогащают, отделяя и устраняя пустую породу. Для удаления вредных примесей и улучшения металлургических свойств шихту, состоящую из железной руды и флюса, спекают в агломерационных машинах при температуре 1300... 1500° С, подвергают окатыванию и обжигу при температуре 1200... 1 350 °С. Результатом такой обработки являются прочные, пористые окатыши диаметром до 30 мм.

Флюсы — это материалы преимущественно минерального происхождения, вводимые в шихту для образования шлака и для регулирования его состава, в частности для связывания пустой породы, продуктов раскисления металла, а также уменьшения процентного содержания вредных примесей. По химическому составу флюсы подразделяют на основные (известняк СаС03), кислые (кремнезем) и нейтральные (глинозем).

Шлаком называют расплав, покрывающий поверхность жидкого металла, который после затвердевания представляет собой камневидное или стекловидное вещество.

В качестве основного топлива для доменной плавки служит кокс. Кокс представляет собой твердый углеродистый остаток, образующийся при нагревании каменного угля без доступа воздуха до температуры 950... 1 050º С. Содержание углерода в коксе — 96... 98 %. Теплота сгорания кокса — 29 МДж/кг.

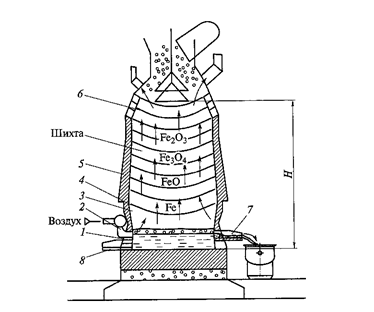

Доменная печь (рис. 2.1) — шахтная печь для выплавки чугуна из железной руды. Она устанавливается на бетонном фундаменте, имеет стальной кожух, выложенный внутри огнеупорным кирпичом.

Рис. 2.1. Схема доменной печи: 1 - горн; 2 - фурма; 3 - заплечики; 4 - распар; 5 - шахта; 6 - колошник; 7,8 - шлаковая и чугунная летка соответственно; H - высота.

В верхней части печи, называемой колошником, находится засыпной аппарат, предназначенный для загрузки шихты. Под (дно) доменной печи расположен над бетонным фундаментом и называется лещадь. Поскольку на лещади скапливается расплавленный чугун, ее выкладывают углеродистым кирпичом и блоками, содержащими до 92 % углерода в виде графита и обладающими высокой огнеупорностью.

В нижней части печи — горне — имеются отверстия для выпуска расплавленного чугуна (чугунная летка) и шлака (шлаковая летка). Чугун выпускают из печи через каждые 3...4 ч, а шлак — через 1... 1,5 ч и сливают в чугуновозные ковши и шлаковозные чаши. Чугунную летку открывают бурильной машиной. После каждого выпуска чугунную летку заделывают огнеупорной массой, а шлаковую летку обычно закрывают металлической пробкой.

В верхней части горна находятся устройства — фурмы, через которые в печь поступает воздух, необходимый для горения топлива. Вблизи фурм кокс, взаимодействуя с кислородом нагретого воздуха, сгорает, образуя газовый поток, содержащий угарный газ (оксид углерода) СО, углекислый газ (диоксид углерода) С02, азот N2, метан СН4и др. Следует иметь в виду, что некоторые из образующихся газов — вредные и опасные. Так, например, в производственных помещениях не допускается содержание угарного газа более чем 0,03 мг/л. Наличие метана в воздухе в пределах 5... 15 об. % и более приводит к образованию взрывчатой смеси.

Воздух поступает в доменную печь из воздухонагревателей. Подогрев воздуха снижает расход топлива. Внутри воздухонагревателей имеются насадки из огнеупорных кирпичей и камеры сгорания.

В камеру сгорания подают доменный газ, который, сгорая, проходит через насадку и нагревает ее. Затем подача газа прекращается и через нагретую насадку пропускается воздух, который при этом нагревается до 1 200 "С. Наличие нескольких воздухонагревателей, работающих попеременно, обеспечивает непрерывную подачу в рабочее пространство печи нагретого воздуха.

Температура рабочего пространства печи выше зоны подачи воздуха (выше уровня фурм) составляет 2 000 °С. Эта часть печи выполняется наиболее широкой и называется распаром. Ниже распара расположены заплечики с сужающимся книзу поперечным сечением. Они замедляют опускание шихты. Выше распара поперечное сечение шахты также уменьшается, что способствует свободному опусканию шихты.

Производство стали представляет собой передел чугуна в сталь и состоит в снижении содержания углерода и примесей путем их избирательного окисления (табл. 2.6).

Окисление железа, кремния, фосфора и марганца в сталеплавильной печи происходит с вьщелением теплоты Q (экзотермическая реакция) при этом окисление кремния, фосфора и марганца происходит в начале плавки:

Fe + 1/202 = FeO + Q

2FeO + Si = Si02 + 2Fe + Q

5FeO + 2P = P205 + 5Fe + Q

FeO + Mn = MnO + Fe + Q

1.6. Сопоставление содержания, %, углерода и примесей