Литьё в песчано-глинистые формы

Содержание

ТЕХНОЛОГИЯ ДЕТАЛЕЙ

Дисциплина для направления подготовки дипломированного специалиста

210200 210201 “Проектирование и технология ЭС”

ЛЕКЦИИ

(часть первая)

Великий Новгород

1 Предмет, цель и содержание курса. Общие понятия………………………………..3

2 Основы построения технологических процессов производства РЭА……………...8

2.1 РЭА как объект производства. Конструирование и технология РЭА.

Понятие и определения………………………………………………………………… 8

2.2 Технологичность конструкций……………………………………………………...9

2.3 Технология и экономика…………………………………………………………...11

3 Типичные технологичные процессы обработки материалов

в производстве деталей РЭА…………………………………………………………..15

3.1 Изготовление литых деталей………………………………………………………15

3.2 Изготовление деталей из пластмасс……………………………………………….28

3.3 Изготовление деталей из керамики………………………………………………..29

3.4 Изготовление деталей обработкой давлением……………………………………30

3.5 Обработка деталей резанием………………………………………………………34

3.6 Изготовление деталей зубчатых передач…………………………………………51

3.7 Электрофизические и электромеханические методы размерной обработки…...55

3.8 Термическая обработка деталей…………………………………………………...56

3.9 Покрытия химические ……………………………………………………………..62

4 Технология изготовления специфических деталей конструкций РЭА…………...63

4.1 Изготовление шкал и надписей. Маркировка ……………………………………63

4.2 Изготовление шкал упругих элементов…………………………………………...63

4.3 Изготовление магнитопроводов …………………………………………………..68

4.4 Изготовление СВЧ устройств ……………………………………………………..68

4.5 Изготовление электрических контактов…………………………………………..68

1 Предмет, цель и содержание курса. Общие понятия

Качественное изменение предметов природы, осуществляемое человеком называется технологией производства.

Две задачи:

1) Получить изделие, которое удовлетворяет человеку;

2) Затратить меньше труда.

Имеются два вида труда: живой и промышленный. С развитием орудий производства доля живого труда уменьшается. Повышение производительности сокращает оба труда.

Показатель роста производительности:

(1)

(1)

где Ф – фонд рабочего времени;

Тшт – трудоёмкость.

Показатель роста производительности – себестоимость(руб.):

(2)

(2)

(3)

(3)

где а1 – начисление на социальные расходы (13,5 %);

a2 – накладные расходы, %.

Курс «Технология деталей» рассматривает ту часть технологических процессов, которая относится собственно к деталям, используемым в сложных конструкциях радиоаппаратуры.

Если рассмотреть структуру общей технологии радиоаппаратуры, то она включает в себя такие разделы как: «Технология деталей», «Технология сварочных процессов РЭА», «Технология настройки и регулировки», «Оборудование и автоматизация».

Современный радиоаппарат представляет собой сложное устройство, состоящего из большого количества элементов и узлов, и совершенно ясно, что если все элементы т. е. детали, входящие в конструкцию, будут выполнены в нормах заданной точности и будут выполнены оптимальные условия по трудоёмкости и производительности, то этим самым будет обеспечена гарантия для последующих работ по сборке узлов, приборов, настройке и т.д.

Судьбу любой аппаратуры в основном решают цеха, производящие детали из различных материалов.

В конструкциях аппаратуры между деталями существуют различные связи, их можно разделить на 3 вида:

- кинематические;

- динамические;

- статические.

К кинематическим относятся такие, как направляющие для вращательного движения(конденсатор переменной ёмкости), направляющие для поступательного движения(двигатели, плунжеры), преобразователи движения т.е. передачи: зубчатые, червячные, фрикционные и т.д.

Все они координируют перемещения одной детали относительно другой.

К механизмам с динамическими связями относятся такие, в которых величина перемещения S функционально связана с усилием Р: Р = f(S). Сюда относятся различные виды пружин, которые используются и для перемещений, для аккумулирования энергии и в контактных пружинах.

Статическая связь(соединение) исключает возможность перемещения при воздействии внешних сил и здесь используются условия равновесия. Примером статических связей может служить любая неподвижная деталь.

Содержанием технологии как науки является изучение закономерности образования детали из первичного материала.

История развития технологии уходит в глубокую древность, в те времена, когда человек начал впервые производить орудия труда. Технология машиностроения начинается со времён Киевской Руси, когда основным предметом производства было оружие. Более широкое развитие промышленность получает при Петре I, появляются станки Нартова, и на этих станках впервые был применён суппорт. Строительство и оснащение флота потребовало освоения новых технологических процессов. В 1807 году появилась книга Двигубского «Начальные основания технологии или краткое описание работ на заводах и фабриках производящих». Что касается технологии производства радиоаппаратуры, то она практически начинается с периода изобретения радио, и далее её развитие двигалось с большим ускорением, особенно после Октябрьской революции. В предвоенные годы были освоены высокопроизводственные методы: холодная штамповка, литьё под давлением, использование токарных и револьверных автоматов.

Современная технология должна обеспечить:

1) Размерную взаимозаменяемость;

2) Электрическую взаимозаменяемость;

3) Физическую и химическую идентичность свойств материалов;

4) Безотказную работу узлов и приборов.

Конструктор РЭА в процессе проектирования должен учитывать технологические и производственные условия. Это касается точности размеров, чистоты поверхности, возможностей оборудования, необходимости снижения трудоёмкости и увеличения производительности, обеспечение минимальных затрат времени и средств на подготовку производства.

Система ЕСТПП накладывает дополнительные условия на процесс проектирования РЭА.

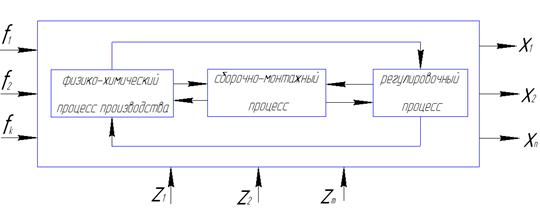

Производство РЭА рассматривается как большая система с обратными связями, оно представляет собой замкнутый контур с действующими внутри его и вне различными факторами:

f1- возмущение перемен(материалы, энергия, комплектность);

x2 – переменное состояние(надёжность, точность);

zк – управляющие сигналы.

Математическое описание процесса состоит в том, чтобы связать все переменные и получить уравнение математической модели.

В любой момент t состояние управляемой системы будет:

(4)

(4)

или  (5)

(5)

все переменные рассматриваются как компоненты многомерных векторов.

Сложность производства РЭА выдвигает много проблем, к числу которых относятся механизация, автоматизация, качество, точность, производительность.

Эти вопросы будут разобраны попутно при изучении основных разделов курса.

В содержание курса входят:

- технологические вопросы формообразования, изменение физико-химического состояния материала и поверхностей деталей РЭА;

- технология изготовления специфических и типовых деталей;

- проектирование технологических процессов.

Этот курс тесно связан с другими курсами специальностей: «Технология РЭА, оборудование и автоматизация», «конструирование РЭА» и т.д.

При изучении курса используются сведения из дисциплины «материалы конструкций РЭА и их обработка», «взаимозаменяемость, стандартизация и технические измерения» и т. д.

Важное значение в изучении технологических процессов имеет производственная практика. В период практики студенты знакомятся с процессом непосредственно на рабочих местах.

2 Основы построения технологических процессов производства РЭА

2.1 РЭА как объект производства. Конструирование и технология РЭА. Понятие и определения

Производство радиоаппаратуры является одним из наиболее сложных видов производств и обладает многими особенностями.

К ним относятся сложность конструкций РЭА создаёт нахождение в производстве большого количества деталей и узлов до нескольких тысяч. Отсюда сложности в учёте, хранении и организации производства. Наличие большой номенклатуры деталей приводит к большому разнообразию технологических процессов и следовательно к громадному количеству технологической и производственной документации. Например: большое количество потребной специальной технологической оснастки и покупного инструмента; широкая номенклатура материалов; кооперация – заводы поставщики; нормализация, стандартизация и типизация элементов РЭА определяет специализацию заводов; большой процент ручного труда (~70% на монтажно-сборочных работах); широкое применение контрольных операций и контрольно-измерительной аппаратуры, в том числе специальной; для испытаний – нестандартное технологическое оборудование.

При конструировании РЭА следует учитывать многие технологические требования и производственные условия: назначение размеров с использованием узлов, определение допусков, назначение материалов.

Стоимость материала бывает выше чем изготовление.

При конструировании должна быть заложена возможность применения высокопроизводительных методов изготовления.

На настроение технологических процессов непосредственно влияет размер программы выпуска деталей.

В зависимости от программы выпуска производства делятся на 3 вида:

- единичное;

- серийное;

- массовое.

Производственным процессом называется совокупность действий, в результате которых сырьё материалы или полуфабрикаты, поступающие на завод, превращаются в готовую продукцию

Производственным процессом называется часть производственного процесса, непосредственно связанная с последовательной сменой состояния продукта производства.

Примеры.

Операция. Переход. Установка. Позиция.

Принципы построения технологических процессов: качество, производительность, стоимость.

ГОСТ 14302-73 и ГОСТ14303-73 системы ЕСТПП о правилах разработки и применения технологических процессов.

2.2 Технологичность конструкций

Конструкция может считаться технологичной, если она удовлетворяет эксплуатационным требованиям, даёт возможность применять высокопроизводительные способы изготовления при минимальных затратах рабочей силы, позволяет рационально использовать оборудование, материалы и не требует сложной подготовки производства.

На технологичность влияет ряд факторов:

- внедрение передовых методов обработки – литьё, прессование и т. д. изменяет конструкцию в сторону технологичности.

- степень точности изготовления – узкие допуски вообще трудны в производстве.

- масштаб производства непосредственно влияет на вывод метода обработки.

Вопрос об оценке технологичности сложен, так как технологичность является относительным понятием и обычно степень технологичности определяется сопоставлением с аналогом.

ГОСТ 14201-73 системы ЕСТПП предусматривает общие правила отработки конструкции на технологичность.

Конструкцию оценивают количественно системой показателей, которая включает в себя базовые (исходные) показатели и показатель уровня технологичности (отношение показателей к базовым).

Таких показателей в зависимости от стадии разработки конструкторской документации установлено – 22.

Базовые показатели технологичности, их значения и предельные отклонения определяются отраслевыми стандартами.

Показатели уровня технологичности должны вносится в ТУ на конкретное изделие.

Отработка конструкции на технологичность должна обеспечивать – снижение трудоёмкости и совместимости, а также трудоёмкости и стоимости работ по обслуживанию.

Из 22 показателей 18 характеризуют технологическую рациональность конструктивных решений и 4 характеризуют преемственность конструкции.

В качестве примера можно указать такие:

1. Трудоёмкость изготовления изделия

2. Удельная материалоёмкость изделия

3. Коэффициент использования материала

. . . . . . . . . . . . . . . . . . . . . . . . .

15. Коэффициент точности обработки

. . . . . . . . . . . . . . . . . . . . . . . . .

18. Масса изделия

19. Коэффициент стандартизации.

Каждый показатель может быть определён путём расчёта по формулам или таблицам, в частности коэффициент точности обработки определяется как коэффициент среднего класса точности:

(1)

(1)

где К – соответствует номеру класса точности(для N>1 – К = 0,5; N>7 –К =8).

Коэффициент нормализации:

(7)

(7)

где Nш.н. – количество нормальных деталей в штуке;

Nш.н.с. – количество стандартных (некрепёжных);

Nш – количество деталей в штуке.

Сам по себе процесс отработки конструкций на технологичность является длительным и осуществляется на всех стадиях разработки конструкторской документации, а таких стадий – 5: ТЗ, техническое предложение, эскизный проект, технический проект, рабочая документация.

2.3 Технология и экономика

Выбор оптимального варианта технологического процесса чаще всего базируется на экономических соображениях.

Если требуется изготовить Х деталей, то общую себестоимость всех этих деталей можно выразить как:

(8)

(8)

где А∑ - сумма текущих расходов, приходящаяся на одну деталь;

В∑ - сумма всех единовременных расходов на изготовление заданного количества Х деталей.

Себестоимость одной детали или штучную себестоимость можно вычислить по формуле:

(9)

(9)

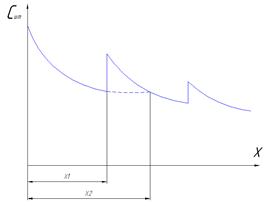

Как видно из (9) Сшт зависит от количества деталей: с увеличением количества деталей Сшт снижается по закону гиперболы, но до определённого предела, после чего требуются новые затраты В.

Вообще себестоимость единицы продукции в рублях С1 подсчитывают по формуле:

(10)

(10)

где М – стоимость материала;

а1 - % начислений на социальные расходы;

а2 - % накладных расходов;

р – количество марок материалов;

м – количество операций.

С учётом влияния таких факторов, как амортизация оборудования, содержание приспособлений и инструмента используют более точную формулу:

(11)

(11)

где О-П-И – расходы соответствующие по оборудованию, приспособлениям и инструменту.

Стоимость материала будет:

(12)

(12)

где qi – вес материала каждой марки;

q1 – стоимость 1 кг.;

qi2 , q2 – вес и стоимость отходов.

Зарплата определяется по формуле:

=

=  (13)

(13)

где S – часовая ставка рабочего 1-го разряда;

z1 – разрядный коэффициент;

f1 – количество станков, обслуживаемых одним рабочим;

z2 – разрядный коэффициент наладчика;

f2 – количество станков или оборудование другого вида, обслуживаемого одним наладчиком;

tшт – штучное время.

Величина Тшт есть трудоёмкость операции:

(14)

(14)

Норма выработки, например, за смену Qсм =  (15)

(15)

Производительность Q =  (16)

(16)

Технически обоснованные нормы времени, рассказать о tмаш, Твсп, Тп-з, например для токарной обработки:

tмаш =  (17)

(17)

(18)

(18)

(19)

(19)

(20)

(20)

Задача повышения производительности.

Ритм:

(21)

(21)

где Тпп – плановый период;

N - программа.

3 Типичные технологичные процессы обработки материалов в производстве деталей РЭА

3.1 Изготовление литых деталей

Литейное производство – отрасль, производящая фасонное и заготовительное литьё.

Фасонным литьём получают отливки, близкие по форме и размерам к готовым деталям.

Литьё является экономически выгодным способом производства. Во многих случаях это единственный способ изготовления деталей, особенно когда требуется изготовить деталь большой массы и сложной формы. Кроме того малопластичный чугун, не поддающийся ковке и штамповке с успехом используется для производства фасонных отливок.

В машиностроении 50% по массе составляют литые детали. В производстве РЭА также используется много литых деталей: каркасы, корпусы, рамы, обрамления и т.д.

Технология производства отливок складывается из следующих процессов:

- изготовление модели;

- изготовление формы;

- приготовление жидкого металла;

- заливка металла в формы;

- выбивка отливок из формы;

- обрубка, очистка, контроль.

Существуют следующие способы фасонного литья:

- в песчаные формы;

- в оболочковые формы;

- по выплавляемым моделям;

- в кокиль, под давлением, центробежное.

Все способы фасонного литья, кроме литья в песчаные формы, называют специальными способами литья.

В литейном производстве применяются очень много различных сплавов на основе железа, алюминия, магния, меди, цинка, кобальта, никеля, титана.

Сплавы, применяемые для литья отличаются по составу, температуре плавления, вязкости, химической активности, прочности и пластичности.

Основным законом конструирования является технологичность отливки – простота формы, плавность переходов от утолщений к тонким местам, необходимой конусности.

Отливки должны иметь равномерную толщину и прямолинейные очертания стенок и наиболее простой разъем модели.

Стенкам придаётся уклон по высоте.

Базовые и обрабатываемые поверхности необходимо располагать в одной и той же половине формы, а когда базами при механической обработке являются бобышки, то их располагают как можно дальше одну от другой.

При конструировании необходимо учитывать деформацию деревянных моделей, неточности изготовления формы, неточности в выборе усадки. Отклонения в размерах отливок установлены ГОСТом: для серого чугуна – 1-2 мм для отливок размером до 100 мм и 5-10 мм для отливок до 2000 мм. Отклонения межосевых расстояний отверстий  1% для деталей до 500 мм. Острые углы сопрягают радиусом R = 1/3 ÷ 1/4 толщины стенки, но не менее 3 мм для алюминиевых сплавов и 5 мм для магниевых.

1% для деталей до 500 мм. Острые углы сопрягают радиусом R = 1/3 ÷ 1/4 толщины стенки, но не менее 3 мм для алюминиевых сплавов и 5 мм для магниевых.

Сборные конструкции заметно упрощают производство отливок. Внутренние полости должны быть такими, чтобы избежать и упростить стержни. Минимальные отверстия: сталь – 8-10; чугун – 6-8; медь – 5-7; алюминий – 4-5 мм.

Таким образом, изготовляют ~80% всех отливок. Сущность процесса состоит в том, что в приготовленную песчано-глинистую форму заливается жидкий металл, а после его охлаждения форма разрушается для извлечения отливки. Такие формы называют разовыми.

Формы изготовляют из формовочных смесей в опоках при помощи моделей и другой модельно-опочной оснастки.

Сущность процесса весьма проста, однако производство отливок является сложным и трудоёмким. Разберём этот процесс по порядку.

Прежде всего, нужно изготовить модель будущей отливки и другую оснастку.

В комплект модельно-опочной оснастки входят: модели, плиты, стержневые ящики, опоки и т.д.

Чтобы понять, что и для чего и освоить терминологию рассмотрим последовательность изготовления отливки методом литья в песчаные формы:

(к) РИС 92 – кадр 1

Модели служат для образования внешних контуров отливки в форме. Они могут быть из дерева или металла в зависимости от серийности.

Модели выполняют с учётом припусков на механическую обработку и усадку металла, т.е. они больше по размерам, чем отливка или деталь.

Для хорошего извлечения модели из формы они имеют уклоны ~1º и обычно бывают разъёмные или составные. Для центрирования половин используют типы:

(к) Рис 64 – кадр 2

Линейная усадка в % определяется как:

(22)

(22)

где lm и l0 – длина модели и отливки. Колеблется от 1 до 2,5% для разных сплавов.

Кроме основных моделей имеются модели литниковых систем, которые служат для образования каналов для поступления в форму жидкого металла. Такая система состоит из чаши, стояка, шлакоуловителя, питателя.

Литниковые системы имеют несколько типов:

(к) Рис 85 – кадр 3 (площади сечений рассчитываются)

Модели окрашиваются по ГОСТ в красный цвет для чугуна, синий – стали, жёлтый – для цветного. Стержневые знаки – в чёрный.

Стержневые ящики служат для изготовления песчаных стержней и они тоже могут быть деревянными или металлическими. Как и модем их изготовляют с учётом усадки и припусков на механическую обработку.

Вообще изготовление моделей требует высокой квалификации исполнителя, широко используется деревообрабатывающее и металлорежущее оборудование.

Подмодельные плиты служат для установки на них моделей и опок.

Опоки (обычно стальные) служат для удержания формовочной смеси и образования литейной песчаной формы. Для фиксации верхней и нижней части используют штыри:

(к) Рис 68 – кадр 4

В качестве исходных формовочных материалов служат пески и глины.

Кварцевые пески делятся на несколько классов в зависимости от содержания глины: просто кварцевые (к), тощие(Т), полужирные(П), жирные(Ж), очень жирные(ОЖ); последние содержат от 30 до 50% глины.

Их разделяют также по величине зёрен от грубых (0,1 - 0,4 мм) до пылевидных(0,05 мм).

Для связывания зёрен в формовочные смеси добавляют глины, для придания лучших свойств взамен глины вводят другие связующие: сульфитно-спиртовую барду, смолы, битумы, жидкое стекло(водный раствор селиката натрия – Na2О*m*SiO2).

Песок, глину и твёрдые добавки сушат, дробят и просеивают.

Выбор состава формовочной смеси зависит от сплава, например для чугунного литья: 8-10% глины, ~1% каменного угля, ~ 5% воды, остальное -песок.

Примерно такой же состав имеет смесь для изготовления стержней.

Применяются также и специальные смеси, в которых кварцевые пески заменяются высокотеплопроводным материалом с высокой газопроницаемостью (хромит, хромомагнезит).

К вспомогательным материалам относятся различные припылы и краски для устранения пригара.

Наибольшее применение получили сырые формы, однако стержни применяют в сухом виде.

Как известно стержни служат для образования отверстий и полостей, изготовляют их в стержневых ящиках вручную или на машинах пескодувных, пескострельных, встряхивающих и т.д., затем стержни сушат при 150-240 ºС 2-3 часа в сушилках или ТВЧ. Время изготовления стержней можно уменьшить, если применить твердеющие смеси на основе различных смол.

В зависимости от вида производства, размеров и массы отливок применяют следующие способы формовки:

- Ручная формовка в почве;

- Ручная формовка в опоках;

- Машинная формовка в опоках.

Основной является машинная формовка, так как повышается качество, производительность, снижается себестоимость.

Для машинной формовки нужно иметь: универсальные подмодельные плиты, точные металлические модели и взаимозаменяемые опоки. Порядок изготовления формы машинным способом можно проследить по:

(к) Рис 75 – кадр 5

Иногда необходима сушка формы(при изготовлении крупных чугунных и стальных отливок) – это делается при t < 400 ºC от 6 до 40 часов.

Важным моментом является сборка форм – фиксация верхней и нижней половин.

(м) Рис 13 – кадр 6

Теперь, когда всё готово, пора приготовить металл, но прежде следует сказать о литейных свойствах сплавов.

К хорошим литейным свойствам относятся: высокая жидкотекучесть, малая усадка, незначительная ликвация, низкая способность поглощать газы.

Жидкотекучесть – способность заполнять полость; для определения используют спиральную пробу и по длине спирали судят о жидкотекучести. Высокой жидкотекучестью обладают серый чугун, силумин, цинковые и медные сплавы, например для Al-2 (10-12% Si) жидкотекучесть = 60-65 см.

Усадка – уменьшение линейных размеров; с ней связаны рыхлость, коробления, раковины и трещины.

Ликвация – образование неоднородности химического состава в разных частях отливки.

Газопоглощаемость - способность поглощать газы (азот, водород, кислород). С повышением температуры увеличивается Г и это понижает литейные и технические свойства.

Образование усадочной раковины показано на:

(к) Рис 87 – кадр 7

Одной из важных операций является заливка форм.

Формы заливают на плацу, рольгангах и конвейерах из ручных или крановых ковшей.

Емкость ручных ковшей не превышает 50 кг, а крановых 200 тонн и более. Ковши футерованы огнеупорным материалом.

Температура заливки: для серого чугуна 1250-1400 °С, стали - 1500-1600 °С, бронзы ~ 1150 °С, алюминий и магний ~ 750 °С.

Время охлаждения зависит от металла, массы, толщины стенок и колеблется от минут до суток.

Выбивка отливок из форм производится при температурах от 300 до 600 °С на выбивных решетках. Для удаления стержней используют пневматические вибрационные машины, а также под действием водяной струи.

Для удаления литников используют кувалды, барабаны, газовую резку, беззубые пилы (диски), а также ленточные и дисковые пилы, пресс-кусачки и обрубные штампы.

Для снятия внутренних напряжений проводят термическую обработку: отжиг, нормализация, закалка и отпуск.

Основные дефекты: спаи, ужимы, наросты, пригар, раковины, рыхлоты, трещины, коробления, перекос, разностенность, недолив, отклонения по свойствам и ТУ, отбел.

Дефекты выявляются различными методами контроля.

Разметкой на столах проверяют геометрию, периодически разрезают для проверки внутренних поверхностей, разностенности, смещений.

Внутренние дефекты выявляют рентгеноспанией и ультразвуком.

Наружные дефекты выявляют люминесцентным путем; отливку покрывают слоем жидкости, способной светиться, затем моют, сушат и наносят силикагель, который впитывает фторесцир. раствор и светится в лучах.

При магнитной дефектности отливку намагничивают и покрывают порошком и по искажению силовых линий судят о дефектах.

Если дефект недопус

При магнитной дефектности отливку намагничивают и покрывают порошком и по искажению силовых линий судят о дефектах.

Если дефект недопустим, то отливки уходят в брак и на переплавку.

Способы исправления: правка, заварка, пропитка.

Правке подвергают отливки имеющие коробление.

Заварку осуществляют дуговой или газовой сваркой и жидким металлом.

Для пропитки используют бакелит, полистирол.

Основное достоинство метода литья в песчаные формы состоит в универсальности, можно получать отливки разнообразной формы, габаритов и массы.

Основные недостатки: невысокое качество, много брака, большой расход металла, других материалов, высокая трудоемкость, плохие условия труда. Песчаная форма служит только один раз.

Разработку технологии изготовления отливки начинают с выбора метода литья с учетом сплава, конструкции, массовости и возможностей цеха.

Процесс разработки по схеме:

1. На чертеж детали наносят контуры модели и литейные указания. По этому чертежу проектируется и изготавливается модельно-опочная оснастка.

2. Оформляется технологическая карта с указанием последовательности операций и методики получения отливки.

3. Разработка чертежа литейной формы с разрезами и сечениями с указанием верха, низа и линии разъема.