Как положительное, так и отрицательное влияние

Si, Al, Ca - образуют оксидные включения, повышающие вероятность износа инструмента. Включения в стали оказывают важное влияние на обрабатываемость, хотя и составляют в процентном отношении очень незначительные доли от общего объема. Это влияние может быть как положительным, так и отрицательным. Например, алюминий (Al) используется для раскисления расплавленного железа. В то же время, алюминий образует твёрдый абразивный оксид алюминия (Al2O3), отрицательно сказывающийся на обрабатываемости (похоже на покрытие из оксида алюминия на пластине). Однако этот отрицательный эффект можно компенсировать добавлением кальция (Ca), который образует мягкую оболочку вокруг абразивных частиц.

Стальное литьё имеет грубую литейную корку, содержащую включения песка и шлака. Обработка таких заготовок предъявляет высокие требования к прочности режущей кромки.

Стальной прокат имеет довольно большую зернистость, что делает структуру неоднородной, вызывая колебания усилий резания.

Кованая сталь имеет меньшую зернистость и более однородную структуру, что улучшает её обрабатываемость.

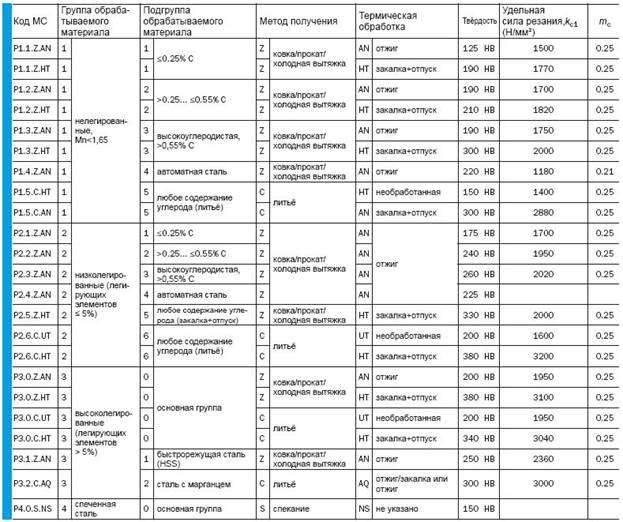

Коды MC для стали

Сталь, с точки зрения обрабатываемости, делится на нелегированную, низколегированную, высоколегированную и спеченную сталь.

Нелегированная сталь – P 1.1-1.5

Определение

В нелегированной стали максимальное содержание углерода обычно составляет 0,8%, и в отличие от легированных сортов она не содержит дополнительных легирующих элементов. Твёрдость стали варьируется от 90 до 350HB. Более высокое процентное содержание углерода (>0,2%) позволяет подвергать сталь закалке.

Типовые детали

Основные сорта сталей: конструкционная сталь, тянутая и штампованная сталь, сталь для сосудов давления и стальные отливки. Типовые детали: оси, валы, трубы, кованные и сварные конструкции (C<0,25%).

Обрабатываемость

Основные трудности при обработке низкоуглеродистых сталей (< 0,25%)

связаны с неудовлетворительным стружкодроблением и наростообразованием. Обработка данного типа сталей характеризуется высокими скоростями резания, острокромочной геометрией пластин с положительным передним углом и тонкими покрытиями. При точении для улучшения стружкодробления рекомендуется вести обработку с глубиной резания приблизительно равной или большей радиуса при вершине пластины. Обработка сталей повышенной твердости сопровождается повышенным износом по задней поверхности пластины.

Низколегированная сталь – P 2.1-2.6

Определение

Низколегированная сталь - наиболее распространенный тип стали в металлообработке. В эту группу входят мягкие и закалённые до 50 HRС сорта стали.

Типовые детали

Легированная молибденом и хромом сталь используется для изготовления сосудов давления, эксплуатируемых в условиях высоких температур. Типовые детали, изготавливаемые из низколегированной стали: оси,

валы, трубы и кованые изделия. В автомобильной промышленности из неё делают шатуны, распределительные валы, колёсные ступицы и рулевые шестерни.

Обрабатываемость

Обрабатываемость низколегированной стали зависит от содержания легирующих элементов и термической обработки (твёрдости). Для всех материалов в этой группе наиболее общими механизмами износа являются

лункообразование и износ по задней поверхности. При обработке закалённых материалов в зоне резания выделяется значительное количество тепла, что может привести к пластической деформации режущей кромки.

Высоколегированная сталь – P 3.0-3.2

Определение

К высоколегированной стали относятся углеродистые стали с общим содержанием легирующих элементов более 5%. В эту группу входят и мягкие, и закалённые сорта (до 50 HRС).

Типовые детали

Детали станков, штампы, детали гидравлики, цилиндры и режущие инструменты (HSS).

Обрабатываемость

Как правило, обрабатываемость снижается с повышением содержания легирующих элементов и твёрдости. Например, при 12-15%-м содержании легирующих элементов и твёрдости до 450 HB режущей кромке требуется хорошая термостойкость, чтобы противостоять пластической деформации.

ISO M Нержавеющая сталь

· Определение

· Обрабатываемость в целом

· Коды MC для нержавеющей стали

· Ферритная и мартенситная нержавеющая сталь – P5.0-5.1

· Аустенитная и супераустенитная нержавеющая сталь – M1.0-2.0

· Дуплексная нержавеющая сталь – M 3.41-3.42

Определение

Сплав на основе железа как основного компонента (Fe).

Содержание хрома превышает 12%.

Как правило, с низким содержанием углерода

(C ≤ 0,05 %).

Добавление элементов, таких как никель (Ni), хром (Cr), молибден (Mo), ниобий (Nb) и титан (Ti) определяет разные эксплуатационные свойства сплава, например, стойкость к коррозии или прочность при высоких температурах.

Хром при взаимодействии с кислородом (O) образует пассивирующий слой Cr2O3 на поверхности стали, что придает ей стойкость к коррозии.

Обрабатываемость в целом

Обрабатываемость нержавеющей стали зависит от состава легирующих элементов, термической обработки и метода получения заготовки (ковка, литьё и пр.). В целом, обрабатываемость ухудшается с повышением содержания легирующих элементов, но во всех группах нержавеющей стали присутствуют стали улучшенной обрабатываемости.

Материал, дающий сливную стружку.

Удовлетворительный отвод стружки при обработке ферритных/мартенситных сталей и более затрудненное стружкодробление при резании аустенитных и дуплексных.

Удельная сила резания: 1800-2850 Н/мм².

Механическая обработка нержавеющих сталей характеризуется значительными усилиями резания, наростообразованием на кромке, а также наблюдается упрочнение поверхностного слоя.

Аустенитная структура с повышенным содержанием азота (N) обладает повышенной прочностью и стойкостью к коррозии, имеет низкую обрабатываемость наряду с увеличенной стойкостью к деформации.

Сера (S) повышает обрабатываемость нержавеющей стали.

При обработке сталей с высоким содержанием углерода (>0,2%) наблюдается интенсивный износ по задней поверхности.

Молибден и азот ухудшают обрабатываемость, но обеспечивают кислотостойкость и способствуют термостойкости.

SANMAC (торговое наименование фирмы Sandvik) - материал, обрабатываемость которого улучшена путем оптимизации объемной доли сульфидов и оксидов без ущерба для коррозионной стойкости

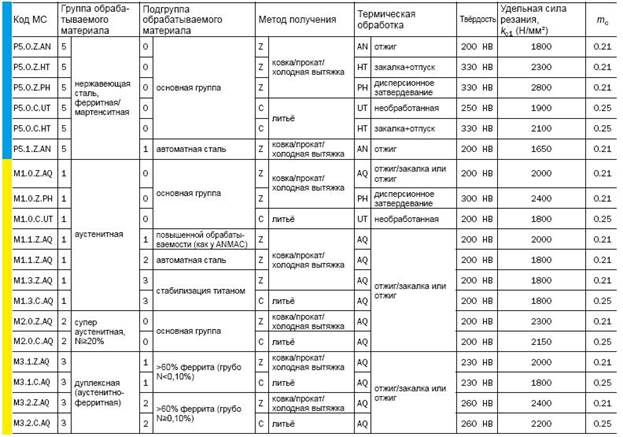

Коды MC для нержавеющей стали

Определение группы материалов

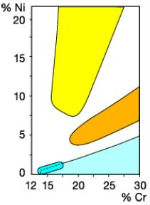

Микроструктура, которую принимает нержавеющая сталь, зависит в первую очередь от химического состава, в котором самыми важными легирующими элементами являются хром (Cr) и никель (Ni), см. схему. В реальной ситуации варьирование может быть в достаточно широком диапазоне из-за влияния других легирующих элементов, стабилизирующих либо аустенит, либо феррит. Структура может быть также изменена горячей или, в некоторых случаях, холодной обработкой. Дисперсионно- твердеющая ферритная или аустенитная нержавеющая сталь имеет повышенную прочность на растяжение.

Ферритная и мартенситная нержавеющая сталь – P5.0-5.1

Определение

С точки зрения обрабатываемости ферритная и мартенситная нержавеющая сталь относится к группе ISO P. Обычное содержание хрома составляет 12-18%. Прочие легирующие элементы представлены лишь в незначительном объеме.

В мартенситной нержавеющей стали относительно высокое содержание углерода, что позволяет подвергать её закалке. Ферритная сталь обладает магнитными свойствами. Свариваемость и у ферритных, и у мартенситных сортов стали не очень хорошая, а стойкость к коррозии - от средней до удовлетворительной, повышается добавлением хрома.

Типовые детали

Часто используется там, где предъявляются невысокие требования к коррозионной стойкости. Ферритная сталь относительно дешевая благодаря небольшому содержанию никеля. Примеры областей применения: валы насосов, паровые и водяные турбины, гайки, болты, водонагреватели, бумажная и пищевая промышленность в связи с невысокими требованиями к коррозионной стойкости.

Мартенситную сталь можно закалять. Она используется для ножевых и бритвенных лезвий, хирургических инструментов и пр.

Обрабатываемость

Обрабатываемость, в целом, хорошая и очень похожа на обрабатываемость низколегированной стали, поэтому эта сталь отнесена к группе ISO P. Высокое содержание углерода (>0,2%) позволяет закалять сталь. При обработке возникает износ по задней поверхности и лункообразование, сопровождающееся наростом. Сплавы и геометрии, оптимизированные для обработки материалов группы ISO P, обеспечивают хорошие результаты.

Аустенитная и супераустенитная нержавеющая сталь – M1.0-2.0

Определение

Аустенитная сталь - основнаяя группа нержавеющих сталей; самый распространенный состав - 18% хрома и 8% никеля (т.н. сталь “18/8”, тип 304). Более стойкая к коррозии сталь получается добавлением 2-3% молибдена, такую сталь часто называют кислотостойкой: (тип 316). В группу MC также входят супераустенитные сорта нержавеющей стали с содержанием никеля более 20%. Дисперсионно-твердеющая аустенитная сталь (PH) имеет аустенитную структуру в закалённом состоянии, содержание хрома составляет >16%, никеля >7% и алюминия - около 1%. Типичная дисперсионно-твердеющая сталь - 17/7 PH.

Типовые детали

Используется там, где требуется хорошая стойкость к коррозии. Очень хорошая свариваемость и жаропрочность. Основные области применения: химическая, целлюлозно-бумажная и пищевая промышленность, выпускные коллекторы для самолетов. Хорошие механические свойства оптимизируются холодной обработкой.

Обрабатываемость

Следствием механического упрочнения является высокая твёрдость поверхности, что при обработке аустенитных сталей становится причиной образования проточин на инструменте. Характерными для данного типа сталей формами износа также являются адгезия и наростообразование (BUE). Относительная обрабатываемость составляет 60%. При обработке сталей в закалённом состоянии возможен отрыв покрытия, выкрашивания и ухудшение качества поверхности. Аустенит дает прочную, длинную, непрерывную, плохо ломающуюся стружку. Добавление серы улучшает обрабатываемость, но снижает стойкость к коррозии.

Используйте острокромочные пластины с положительной геометрией. Рекомендуется вести обработку с постоянной глубиной резания, причем её значение должно быть больше, чем толщина упрочненного слоя. Обработка аустенитных сталей характеризуется выделением большого количества тепла.

Дуплексная нержавеющая сталь – M 3.41-3.42

Определение

При добавлении никеля в ферритную хромистую нержавеющую сталь формируется структура/матрица со смешанной основой, содержащая и феррит, и аустенит. Такая нержавеющая сталь называется дуплексной. Дуплексная сталь имеет высокую прочность на растяжение и очень высокую стойкость к коррозии. Название “супердуплексная” и “гипердуплексная” означают повышенное содержание легирующих элементов и еще большую стойкость к коррозии. Как правило, в дуплексной стали содержание хрома колеблется от 18 до 28% и никеля - от 4 до 7%. При этом доля феррита составляет 25-80%. Ферритная и аустенитная фазы при комнатной температуре обычно находятся в соотношении 50-50%. Типичные марки дуплексных нержавеющих сталей SANDVIK - SAF 2205, SAF 2507.

Типовые детали

Стали применяются в химической, пищевой, строительной, медицинской, целлюлозно-бумажной промышленности и в технологических процессах с использованием кислот и хлора. Часто используется в оборудовании для добычи нефти и газа в море.

Обрабатываемость

Относительная обрабатываемость в целом плохая - 30%, из-за высокого предела текучести и повышенной прочности на растяжение. Высокое содержание феррита - более 60% - улучшает обрабатываемость. При механообработке образуется прочная стружка, которая может стать причиной повреждения нижележащей нерабочей режущей кромки, а также возникают высокие усилия резания. При резании выделяется много тепла, которое может привести к пластической деформации и интенсивному лункообразованию.

Во избежание выкрашиваний и появления заусенцев предпочтительны инструменты с небольшим углом в плане. Необходимым условием является надёжное закрепление инструмента и фиксация заготовки.

ISO K Чугун

· Определение

· Обрабатываемость в целом

· Коды MC для чугуна

· Ковкий чугун (MCI) K 1.1-1.2 и серый чугун (GCI) K 2.1-2.3

· Чугун с шаровидным графитом (NCI) К 3.1-3.5

· Чугун с вермикулярным графитом (CGI) К 4.1-4.2

· Отпущенный ковкий чугун (ADI) К 5.1-5.3

Определение

Существует 5 основных типов чугуна:

Серый чугун (GCI),

Ковкий чугун (MCI),

Чугун с шаровидным графитом (NCI),

Чугун с вермикулярным графитом (CGI)

Отпущенный ковкий чугун (ADI).

Чугун - это сплав железа с углеродом и относительно высоким содержанием кремния (1-3%). Содержание углерода в чугуне превышает 2%, что является максимальной растворимостью углерода в аустенитной фазе. Хром (Cr), молибден (Mo) и ванадий (V) образуют карбиды, придающие прочность и твёрдость, но ухудшающие обрабатываемость чугуна.

Обрабатываемость в целом

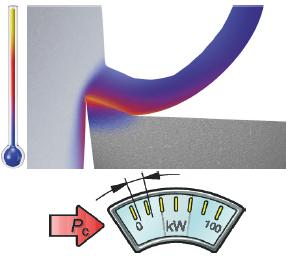

При обработке чугуна не возникает трудностей со стружкодроблением, так как образуется короткая сыпучая стружка. Удельная сила резания: 790 – 1350 Н/мм².

При обработке на высокой скорости, особенно чугунов с включениями песка, происходит абразивный износ инструмента.

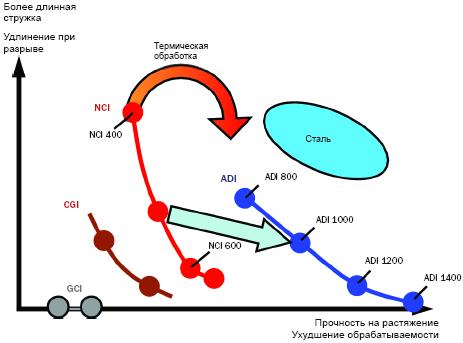

Чугуны NCI, CGI и ADI требуют особого внимания из-за разных механических свойств и наличия графита в матрице в отличие от обычного чугуна GCI.

Чугуны часто обрабатывают пластинами без задних углов, имеющими прочные кромки и надёжными в применении.

Основа сплава должна быть твёрдой, а покрытие должно содержать толстый слой оксида алюминия, обеспечивающего стойкость к абразивному износу.

Чугуны традиционно подвергаются сухой обработке, но возможна и обработка с СОЖ - главным образом для минимизации углеродно-железной пыли. Имеются также сплавы, рекомендуемые для обработки с применением СОЖ.

Влияние твёрдости

Влияние твёрдости чугуна на его обрабатываемость происходит по тем же правилам, что и для других материалов.

Чугуны ADI (отпущенный ковкий чугун), CGI (чугун с вермикулярным графитом) и NCI (чугун с шаровидным графитом) имеют твёрдость до 300-400 HB. Твёрдость чугунов MCI (ковкий чугун) и GCI (серый чугун) составляет в среднем 200-250 HB.

Твёрдость белого чугуна может превышать 500 HB при частом охлаждении, когда вместо свободного углерода в результате реакции углерода с железом образуется карбид железа Fe3C (цементит). Белый чугун очень абразивен и трудно поддается обработке.

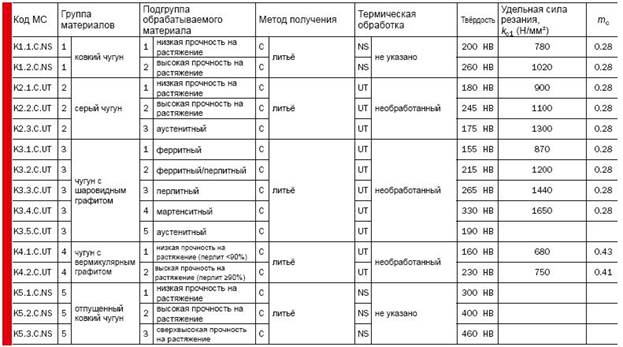

Коды MC для чугуна

По степени обрабатываемости чугуны делятся на ковкий, серый, с шаровидным графитом, с вермикулярным графитом (CGI) и отпущенный ковкий (ADI). Наивысшей твёрдостью характеризуются чугун с шаровидным графитом и отпущенный ковкий чугун.

Закалка с отпуском превращает ковкий чугун (NCI) в отпущенный ковкий чугун (ADI).

Ковкий чугун (MCI) K 1.1-1.2 и серый чугун (GCI) K 2.1-2.3

Определение

Ковкий чугун изготавливается из почти белого железа, подвергаемого двухэтапной закалке. В результате получается структура “феррит+перлит+закалённый углерод” с нестандартными графитовыми зёрнами по сравнению с более хрупкой, слоистой структурой серого чугуна. Этим объясняется то, что ковкий чугун менее чувствителен к растрескиванию, и имеет более высокую прочность на разрыв.

В сером чугуне графит присутствует в виде хлопьев, и его основными характеристиками являются: низкая ударная вязкость (хрупкость); хорошая теплопроводность - выделяет меньше тепла во время работы двигателя и при резании; хорошие амортизирующие свойства - поглощает вибрацию в двигателе.

Типовые детали

Из ковкого чугуна традиционно изготавливаются подшипники осей, колеса гусениц, фитинги для труб и высокопрочные шестерни.

Деталями, чаще всего изготавливаемыми из серого чугуна, являются сковороды, блоки двигателей, цилиндры для компрессоров, шестерни и корпуса коробок передач.

Обрабатываемость

Ковкий чугун имеет более высокую прочность на растяжение по сравнению с GCI и по обрабатываемости напоминает чугун NCI. Но оба этих типа демонстрируют в целом превосходные характеристики при резании. Вообще говоря, чугун с перлитной структурой провоцирует абразивный износ, а с ферритной структурой - адгезионный.

Серый чугун имеет низкую ударную вязкость, создает небольшие режущие усилия и демонстрирует очень хорошую обрабатываемость. При его обработке не наблюдается износа химического типа, а возникает только абразивный износ. Серый чугун часто легируется хромом для улучшения механических свойств. Повышенная прочность приводит к ухудшению обрабатываемости.

Чугун с шаровидным графитом (NCI) К 3.1-3.5

Определение

В чугуне с шаровидным графитом, как следует из названия, графит имеет сферическую форму. Главными отличительными чертами являются: хорошая жёсткость (модуль упругости); хорошая ударная вязкость - прочный, нехрупкий, материал; хорошая прочность на растяжение; плохие амортизирующие свойства - отсутствует способность поглощать вибрацию в двигателе; низкая теплопроводность - большое выделение тепла при резании. По сравнению с чугуном GCI, графит в NCI находится в форме узелков, что придает высокую прочность на растяжение и жёсткость.

Типовые детали

Втулки, трубы, ролики, выпускные коллекторы, коленчатые валы, корпуса дифференциалов, колпаки подшипников, опорные плиты, корпуса турбонагнетателей, диски муфт сцепления и маховики.

Корпуса турбонагнетателей и выпускные коллекторы часто изготавливаются из более термостойкого чугуна с добавлением SiMo.

Обрабатываемость

Чугун с шаровидным графитом имеет ярко выраженную тенденцию к наростообразованию при обработке. Эта тенденция наиболее явно прослеживается у мягких чугунов NCI с высоким содержанием феррита. При обработке деталей с высоким содержанием феррита и при прерывистом резании часто преобладает аадгезионный вид износа, что может вызвать проблемы с отслаиванием покрытия. Адгезионный износ менее заметен у более твёрдых чугунов NCI с повышенным содержанием перлита. Для них наиболее характерны абразивный износ и/или пластическая деформация.

Чугун с вермикулярным графитом (CGI) К 4.1-4.2

Определение

Чугун с вермикулярным графитом отвечает возрастающим требованиям к прочности и снижению массы, сохраняя при этом достаточно хорошую обрабатываемость. Тепломеханические и амортизирующие характеристики чугуна CGI находятся между параметрами чугунов NCI и GCI. Стойкость к усталостному разрушению вдвое выше аналогичного показателя серого чугуна. Частицы графита в CGI вытянутые и беспорядочно направленные, как и в сером чугуне, но короче, толще и имеют закругленные края. Кораллообразная морфология чугуна CGI, в сочетании с закругленными краями и нестандартными шишковидными поверхностями частиц графита, обеспечивает мощную адгезию между графитом и железом. Вот почему механические свойства чугуна CGI настолько оптимизированы по сравнению с серым чугуном. Наиболее распространённым является чугун CGI с содержанием перлита до 90%.

Типовые детали

Чугун CGI хорошо подходит для изготовления двигателей, где требуются более легкие и прочные материалы, способные поглощать больше мощности. Масса блока двигателя из чугуна с вермикулярным графитом примерно на 20% меньше по сравнению с блоком двигателя из GCI.

Среди других деталей можно назвать головки цилиндров и дисковые тормоза.

Обрабатываемость

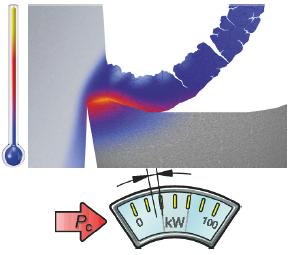

По обрабатываемости чугун с вермикулярным графитом находится между серым и с шаровидным графитом. Имея прочность на растяжение, в 2-3 раза превышающую этот показатель у серого чугуна, и более низкую теплопроводность, чугун CGI создает при обработке большие режущие усилия и выделяет больше тепла при резании. Повышенное содержание титана в CGI отрицательно сказывается на стойкости инструмента.

Наиболее распространенные виды обработки - торцевое фрезерование и растачивание отверстий. Фрезерная обработка методом круговой интерполяции вместо операции растачивания характеризуется увеличенными стойкостью и производительностью.

Отпущенный ковкий чугун (ADI) К 5.1-5.3

Определение

Отпущенный ковкий чугун относится к семейству закалённых чугунов. Термическая обработка с отпуском превращает пластичный чугун в отпущенный пластичный чугун (ADI), имеющий превосходную прочность, жёсткость и стойкость к усталостному разрушению. ADI имеет более высокую удельную прочность, чем алюминий, и такую же износостойкость, как сталь. Прочность на растяжение и предел текучести вдвое превосходят соответствующие параметры обычного ковкого чугуна. Усталостная прочность выше на 50%, она также может быть увеличена дробеструйной обработкой или галтельной прокаткой.

Типовые детали

Чугун ADI все больше вытесняет стальное литьё и поковку, сварные конструкции, цементированную сталь и алюминий благодаря своим превосходным свойствам. Основной областью применения является автомобильная промышленность, где он используется для деталей подвески и трансмиссии. Он также используется в энергетике, горнодобывающей промышленности и строительстве.

Обрабатываемость

При обработке чугуна ADI следует ожидать 40-50% сокращения срока службы инструментов по сравнению с чугуном NCI. Прочность на растяжение и ковкость чугуна ADI близки к аналогичным показателям стали, но в отношении стружкообразования ADI ведет себя как обычный ковкий чугун (характеризуется образованием сегментной стружки).

По сравнению со сталью аналогичной твёрдости микротвёрдость отпущенного ковкого чугуна выше. В микроструктуре чугунов ADI более высокого уровня содержатся твёрдые частицы. Большие тепловые и механические нагрузки, из-за высокой прочности и ковкости, приводят к повышенному износу режущей кромки из-за сегментного характера стружки. Упрочнение в процессе резания приводит к возникновению больших динамических усилий резания. Температура режущей кромки является основным фактором, определяющим износ.

ISO N Цветные металлы

Определение

В эту группу входят цветные, мягкие металлы твёрдостью до 130 HB, кроме высокопрочной бронзы (>225HB).

Сплавы алюминия (Al) с содержанием кремния (Si) до 12- 13% - самая крупная подгруппа.

MMC: композитный материал с металлической матрицей,

Al + SiC (20-30%).

Сплавы на основе магния

Медь, электролитическая медь (99,95% Cu).

Бронза: сплав меди с оловом (Sn) (10-14%) и/или алюминием (3-10%).

Латунь: сплав меди (60-85%) с цинком (Zn) (15-40%).

Обрабатываемость алюминия

Материал, дающий длинную стружку.

Относительно хорошее стружкодробление при условии легирования.

Чистый алюминий вязок и требует острых режущих кромок и высокой скорости резания vc.

Удельная сила резания: 350–700 Н/мм².

Усилия резания и, соответственно, мощность, необходимая для резания, небольшие.

При содержании кремния до 7-8% можно обрабатывать мелкозернистыми твёрдыми сплавами без покрытия, а при большем содержании кремния - сплавами с вставками из PCD для алюминия.

Алюминий с содержанием кремния >12% очень абразивен.

Типовые детали

Блоки двигателей, головки цилиндров, корпуса КПП, кожухи, элементы корпусов самолёта.

Коды MC для материалов N

ISO S HRSA и титан

· Определение

· Обрабатываемость в целом

· Коды MC для материалов S

· Жаропрочные сплавы – S 1.0-3.0

· Титан – S 4.1-4.4

Определение

Группу ISO S можно разделить на жаропрочные сплавы (HRSA) и титан.

Жаропрочные сплавы HRSA можно подразделить на 3 категории: сплавы на основе никеля, железа и кобальта.

Условия обработки: отжиг, химико-термическая обработка, старение, прокатка, ковка, литьё.

Свойства: повышенное содержание легирующих элементов (кобальта больше, чем никеля) обеспечивает повышенную жаропрочность, прочность на растяжение и стойкость к коррозии.

Обрабатываемость в целом

Физические свойства и поведение при обработке отдельных сплавов значительно отличаются, как в силу химических свойств сплава, так и конкретной металлургической обработки в процессе изготовления.

Особенно большое влияение на обрабатываемость оказывают отжиг и старение.

Затруднённый стружкоотвод (сегментная стружка).

Удельная сила резания: 2400-3100 Н/мм² у жаропрочных сплавов и 1300-1400 Н/мм² у титана.

Усилия резания и требуемая мощность довольно высокие.

Старение.Для достижения более высокой прочности жаропрочные сплавы можно подвергать старению.

При обработке материала при высокой температуре, т.e. при старении, в сплаве осаждаются мелкие интерметаллические частицы. Эти частицы мешают движению в кристаллической структуре и в результате материал становится менее податливым деформации.

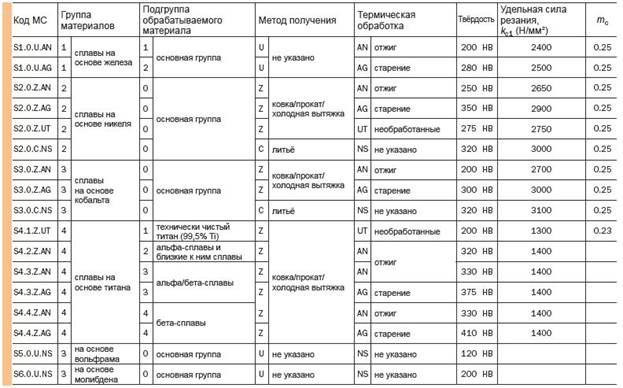

Коды MC для материалов S

С точки зрения обрабатываемости сплавы HRSA делятся на сплавы на основе железа, никеля и кобальта. Титан делится на технически чистый, альфа-сплавы и близкие к ним сплавы, альфа/бета-сплавы и бета-сплавы.

Жаропрочные сплавы – S 1.0-3.0

Определение

Материалы с высокой коррозионной стойкостью, сохраняющие твёрдость и прочность при высокой температуре. Используются при температуре до 1000°C и закаляется в процессе старения.

Сплавы на основе никеля наиболее распространены

- более 50% объема самолетного двигателя. К дисперсионно-твердеющим материалам относятся: Inconel 718, Waspalloy 706, Udimet 720. К неупрочняемым сплавам относится Inconel 625.

Сплавы на основе железа появились из аустенитной нержавеющей стали и имеют самую низкую

жаропрочность: Inconel 909 Greek Ascolloy и A286.

Сплавы на основе кобальта имеют наилучшую жаропрочность и стойкость к коррозии и главным образом используются в медицинской промышленности: Haynes 25 (Co49Cr20W15Ni10), Stellite 21, 31.

Основные легирующие элементы в сплавах HRSA.

Ni: повышает прочность на растяжение.

Co, Mo, W: повышают жаропрочность.

Cr, Si, Mn: повышают стойкость к коррозии.

C: увеличивает зернистость.

Типовые детали

Турбины самолетных двигателей и мощные газовые турбины в отсеках сгорания и турбонадува. Нефте- и газодобыча в море. Имплантанты для

медицинской отрасли. Области с высокими требованиями к коррозийной стойкости.

Обрабатываемость

Обрабатываемость сплавов HRSA ухудшается в следующей последовательности: сплавы на основе железа, никеля и затем кобальта. Все материалы обладают высокой жаропрочностью и при резании дают сегментную стружку, при этом создаются высокие динамические усилия резания. Из-за низкой теплопроводности и высокой твёрдости во время обработки возникают высокие температуры. Высокая прочность, механическое и адгезионное упрочнение вызывают образование проточин на максимальной глубине резания и крайне абразивную среду для режущей кромки. Твёрдые сплавы должны обеспечивать высокую

прочность кромок и хорошую адгезию покрытия с основой, чтобы противостоять пластической деформации. В целом, следует использовать пластины с большим углом охвата (круглые пластины) и положительной геометрией. При точении и фрезеровании можно использовать

керамические сплавы, в зависимости от условий обработки.

Титан – S 4.1-4.4

Определение

Сплавы на основе титана можно разделить на 4 подгруппы в зависимости от

структуры и состава легирующих элементов.

Необработанный, технически чистый титан.

Альфа-сплавы – с добавлением Al, O и/или N.

Бета-сплавы – с добавлением Mb, Fe, V, Cr и/или Mn.

Смешанные сплавы альфа+бета, в которых присутствуют оба класса.

Смешанные сплавы альфа+бета типа Ti-6Al-4V составляют большинство

используемых сегодня титановых сплавов, главным образом, в аэрокосмической промышленности, а также в областях общего машиностроения. Титан имеет большое отношение прочности к массе и превосходную стойкость к коррозии при плотности, составляющей 60% от плотности стали. Это позволяет выполнять стенки конструкций более тонкими.

Типовые детали

Титан может эксплуатироваться в крайне агрессивных средах, где большинство конструкционных материалов пострадало бы от воздействия коррозии. Это становится возможным благодаря пленке оксида титана, TiO2, покрывающей поверхность металла слоем толщиной 0,01 мм и имеющей высокую стойкость к агрессивным воздействиям. Если оксидный слой будет поврежден, то при доступе кислорода титан сразу же восстановит оксид. Подходит для теплообменников, камер обессоливания, деталей реактивных двигателей, деталей самолетных шасси, элементов корпуса самолета.

Обрабатываемость

Обрабатываемость титановых сплавов ниже по сравнению с конструкционными и нержавеющими сталями, что предъявляет особые требования к режущим инструментам. У титана плохая теплопроводность; прочность сохраняется при высокой температуре, что требует большого режущего усилия и вызывает сильный нагрев режущей кромки. Тонкая, склонная к пластической деформации стружка создает область тесного контакта на передней поверхности режущего инструмента, при этом возникают концентрированные режущие усилия рядом с режущей кромкой. При слишком высокой скорости резания возникает химическая реакция между стружкой и материалом режущего инструмента, что может привести к внезапному появлению сколов и поломке пластины. Материалы для режущих инструментов должны иметь высокую твёрдость при высокой температуре, низкое содержание кобальта и быть химически нейтральными по отношению к титану. Обычно для обработки титановых сплавов используется мелкозернистый карбид без покрытия. Выберайте положительную/открытую геометрию с высокой прочностью кромок.

ISO H Закалённая сталь

Определение

К этой группе материалов относятся закалённые сорта стали твёрдостью >45 – 68 HRC.

Наиболее распространены цементированная сталь (~60 HRС), подшипниковая сталь (~60 HRС) и инструментальная сталь (~68 HRС). Также к этой группе относятся высокопрочные чугуны - белый (~50 HRC) и ADI/Kymenite (~40 HRC). В эту группу входят также

конструкционная сталь (40–45 HRС), марганцевая сталь, стеллит, сталь, полученная порошковой металлургией.

Обычно токарная обработка твёрдых деталей попадает в диапазон 55 – 68 HRC.

Обрабатываемость

Закалённые стали реже других подвергаются механообработке и наиболее распространенным её видом являются чистовые операции. Удельная сила резания: 2550 – 4870 Н/мм². Обработка, как правило,

сопровождается удовлетворительным отводом стружки. Силы резания и мощность, затрачиваемая на резание, довольно высоки.

Материал режущего инструмента должен иметь высокую стойкость к пластической деформации (сохранять твёрдость при высокой температуре), высокую химическую стойкость (при высокой температуре), механическую прочность и стойкость к абразивному износу. Всеми вышеперечисленными свойствами обладает кубический нитрид бора, применение которого позволяет заменить шлифование токарной обработкой.

При точении также используется смешанная или армированная керамика, когда к заготовке нет повышенных требований по качеству обработанной поверхности, твёрдость материала слишком высока для твердого сплава.

Твёрдый сплав преобладает на операциях фрезерования и сверления и применяется при твёрдости до 60 HRC.

Типовые детали

Передаточные валы, корпуса КПП, рулевые шестерни, штампы.

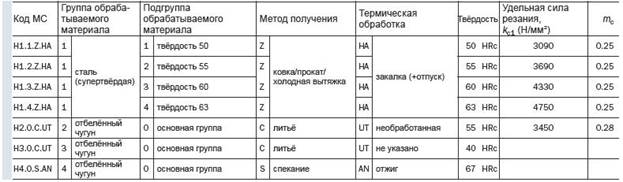

Коды MC для закалённой стали

Измерение шероховатости поверхности

Качество поверхности заготовки определяется тремя основными параметрами:

· Параметры профиля P

Главный профиль, суммарный профиль.

· Параметры волнистости W

Профиль волнистости

· Параметры шероховатости поверхности R

Профиль шероховатости поверхности. R-профиль вычисляется с помощью фильтра отсечки для удаления длинноволновых составляющих из P-профиля. Поэтому R-профиль является специальной модификацией P-профиля.

Основа для оценки

При измерении качества поверхности оценка обычно проводится на одной, заданной базовой длине. Если базовая длина не задана на чертеже детали, то ответственный за измерение характеристик поверхности должен назначить базовую длину.