Разработка грунта одноковшовыми экскаваторами

Основные способы разработки грунта и применяемые механизмы

Грунты можно разрабатывать механическим, гидромеханическим и взрывным способами. Основным способом является механический.

Механический способ разработки заключается в отделении грунта от массива резанием с помощью землеройных машин (экскаваторов) или землеройно-транспортных машин (бульдозеров, скреперов, грейдеров).

Гидромеханический способ основан на размывании грунта водяной струей гидромонитора или всасывании разжиженного грунта земснарядом.

Взрывным способом в основном разрабатывают грунты, находящиеся за городом. Для этого в земляном массиве бурят скважины, в которые закладываются взрывчатые вещества (ВВ).

Основные процессы механической разработки грунта — рыхление, разработка, транспортирование, отсыпка, разравнивание, уплотнение, планирование откосов и площадей.

Механизмы для разработки грунта приведены в прил. 1.

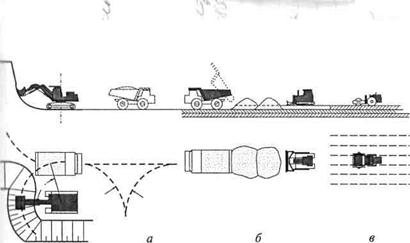

Общие положения.Примерно 97 % всех работ при устройстве земляных сооружений комплексно механизированы, т. е. при выполнении процесса полностью исключается ручной труд. На рис. 5.11 приведены схемы комплексной механизации работ при отсыпке тела земляной плотины. Грунт разрабатывается в карьере экскаватором с погрузкой в автосамосвалы (рис. 5.11, а), транспортируется на расстояние L, разгружается после подъема кузова, разравнивается бульдозерами и уплотняется катками (рис. 5.11, б, в).

В промышленном и гражданском строительстве наиболее распространены следующие машины для земляных работ: землеройные (экскаваторы); землеройно-транспортные (бульдозеры, скреперы, грейдеры); рыхлительные (бульдозеры-рыхлители, дизель - молоты); транспортирующие (автосамосвалы); грунтоуплотняющие (катки, вибрационные трамбующие плиты и пр.); специальные машины (буровые установки, копры и т.д.). Наибольший объем земляных работ в строительстве (45 %) выполняется одноковшовыми экскаваторами: на пневмоколесном ходу (вместимость стандартного ковша 0,15... 0,65 м3), на гусеничном ходу (вместимость стандартного ковша 0,25... 2,5, реже до 4 м3). Кроме стандартных ковшей при разработке легких грунтов могут устанавливаться ковши повышенной вместимости.

Рис. 5.11. Схемы комплексной механизации земляных работ: а— разработка и транспортирование; б — разгрузка и разравнивание; в — уплотнение

Индекс (марка) отечественного экскаватора, выпущенного до 1968 г., означает вместимость стандартного ковша, например, Э-652А — экскаватор с ковшом вместимостью 0,65 м3, модель 2, первая модернизация. В индексе современного экскаватора содержатся сведения о его основных характеристиках (рис. 5.12). Например, ЭО-3322 AT — экскаватор одноковшовый, универсальный, третьей размерной группы, на пневмоколесном ходу, с жесткой подвеской оборудования, модель 2, прошедшая первую модернизацию в тропическом исполнении.

| С канатной подвеской | С жесткой подвеской | Телескопическое | Резерв | |

| Исполнение рабочего оборудования |

| Вместимость ковша, м3 (отклонение 5 %) | 0,15 |   Размерная группа Размерная группа

| |

| 0,25 | |||

| 0,4 | |||

| 0,65 | |||

| 1,0 | |||

| 1,6 | |||

| 2,5 | |||

| 4,0 |

| Ходовое устройство | ||||||||

| Г | ГУ | П | СШ | А | ТР | Пр | Пл | Резерв |

Рис. 5.12. Схема маркировки одноковшовых универсальных экскаваторов: ЭО — экскаватор одноковшовый универсальный; С — северное исполнение; Т — тропическое исполнение; ТВ — тропическое влажное исполнение; Г — гусеничное ходовое устройство с минимально допускаемой поверхностью гусениц; ГУ — гусеничное ходовое устройство с увеличенной поверхностью гусениц; П — пневмоколесное ходовое устройство; СШ — специальное шасси автомобильного типа; А — шасси грузового автомобиля; Тр — трактор; Пр — прицепное ходовое устройство; Пл — плавучее ходовое устройство

Экскаваторы устаревших моделей типа Э, как правило, выпускались с гибкой подвеской и канатным управлением. Современные экскаваторы типа ЭО выпускаются с жесткой подвеской и гидравлическим управлением.

Основным экскаваторным оборудованием является ковш обратной лопаты. К другим видам сменного оборудования относятся прямая лопата, грейфер, драглайн, планировочный и погрузочный ковши.

Рабочую зону экскаватора, включая место стоянки транспортных средств, называют забоем, перемещение экскаватора при разработке грунта — проходкой. Значение перемещения экскаватора при смене смежного места стоянки называется длиной передвижки. Забои бывают лобовыми (при применении обратной лопаты — торцевыми) и боковыми, проходки — продольными и поперечными. В зависимости от количества проходок по высоте выемки различают одно-, двух- и трехъярусную разработку грунта.

Рабочий цикл экскаватора имеет пять основных операций: набор грунта, перемещение ковша, разгрузка ковша в отвал или транспортное средство, обратный поворот для набора грунта, опускание ковша для последующего набора грунта. Для уменьшения времени цикла экскаваторщики при погрузке грунта в транспортное средство обычно совмещают четвертую и пятую операции, при отсыпке грунта в отвал — вторую и третью.

Производительность экскаватора и других землеройных и землеройно-транспортных машин

,

,

где Т, Тц — соответственно время работы машины, время цикла экскавации; q — геометрическая вместимость ковша (земляной призмы); Кн, Кр, Кв — соответственно коэффициенты наполнения ковша, разрыхления грунта, использования времени в течение смены.

Производительность можно повысить в результате следующих мероприятий:

сокращения цикла экскавации (Тц), совмещая рабочие операции, уменьшая угол поворота стрелы при разгрузке, разрыхляя грунт в период перерывов в подаче транспорта и т.д.;

увеличения объема грунта, разрабатываемого за один цикл (q, КH), в случае применения ковшей повышенной вместимости, более полного их заполнения («с шапкой») и т.д.;

увеличения коэффициента КВ в процессе сокращения простоев (своевременное проведение профилактических работ, представление фронта работ, подвозка горюче-смазочных материалов и пр.).

Подбор экскаватора и транспортных средств.Экскаватор можно подобрать по объему работ, заданным срокам выполнения работ или требуемым характеристикам машин. При учете объема работ можно руководствоваться данными, приведенными ниже.

Объем работ До 1500 5000 15 000 Свыше

Q, м3 1500 5000 15 000 20 000 20 000

Вместимость

ковша q, м3 0,15...0,35 0,35...0,5 0,5...1 1... 1,5 1,5...2,5

Длина

передвижки

Lп, м.......... 1... 1,25 1,25...1,5 1,5...1,75 1,75...2 2...2,5

При заданном сроке выполнения работ подбирают машину, способную выполнить работу в срок, по производительности

Пт > Q/T,

где Q — объем работ; Т — заданный срок.

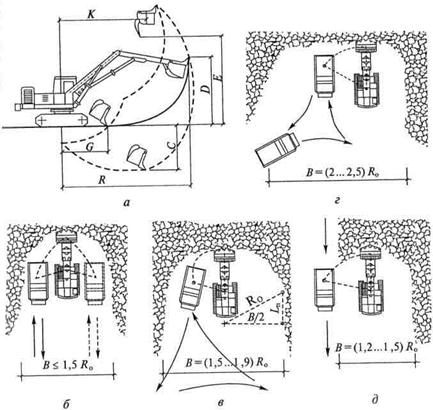

При подборе экскаватора по требуемым техническим характеристикам учитывают основные параметры машины (рис. 5.13) и условия работы.

Работа при максимальных вылетах стрелы (Rmax) приводит к быстрому износу машины, поэтому принимаются оптимальные рабочие параметры (R0), составляющие 90 % показанных на рис. 5.13 максимальных значений:

,

,

При работе экскаватора с погрузкой грунта в транспортные средства число требующихся самосвалов:

N=[Tn + 2L/Vcp+Tp+Tu]/Tn,

где Тп, Тр, Тм — продолжительность соответственно погрузки, разгрузки, маневров самосвала; L — расстояние перевозки; Vcp — средняя скорость движения автомашины (в городе V— 25 км/ч).

Рис. 5.13. Диаграмма основных технических параметров одноковшового экскаватора: А — максимальный радиус резания; В — максимальный радиус копания; С — наибольшая глубина копания; D — максимальная высота копания; Е — наибольшая высота разгрузки; F — наибольшая глубина резания; G — минимальный радиус разгрузки; К — радиус разгрузки при высоте Е

Продолжительность погрузки

Тп = Нвр nυ факт/100,

где Нвр — норма времени на разработку грунта с погрузкой его в транспортные средства (ЕНиР Е2-1); п — количество ковшей, загруженных в самосвал; υфакт — объем грунта в ковше.

,

,

где Qс , Qфакт— соответственно грузоподъемность самосвала и масса грунта в ковше экскаватора.

Параметр

где y — плотность грунта; q — геометрический объем ковша; Кн — коэффициент наполнения ковша разрыхленным грунтом, принимается равным от 1 до 1,2; Кр — коэффициент разрыхления грунта (см. табл. 5.3).

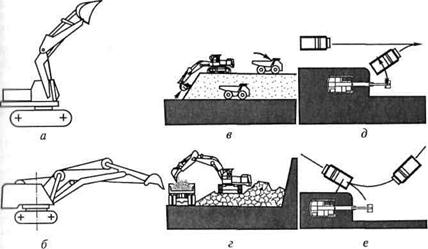

Экскаватор с прямой лопатой (рис. 5.14, а) в основном используется при разработке выемок в сухих и маловлажных грунтах, что связано с необходимостью съезда на дно выемки. Применяют продольные лобовые (рис. 5.14, б—г) или боковую (рис. 5.14, д) проходки с погрузкой грунта в транспортное средство, которое обычно размещают непосредственно в забое. Для выезда и въезда транспорта устраивают наклонные пандусы с уклоном 10... 15°.

Рис. 5.14. Схемы разработки выемок экскаватором «прямая лопата»:

а — общий вид; б, в, г — лобовые проходки: соответственно узкая, нормальной ширины, уширенная; д — боковая проходка

Нормальная ширина лобовой проходки (см. рис. 5.14, в)

,

,

где R0 — оптимальный радиус резания; Ln — длина передвижки, т. е. расстояние, на которое передвигается экскаватор после разработки грунта с предыдущей стоянки.

Наряду с проходками нормальной ширины [(1,5... 1,9)R0] из-за условий работы могут применяться узкие проходки (до 1,5 R0) и уширенные проходки [(2... 2,5) R0]. В зависимости от ширины проходки лобовые забои подразделяются на узкие, нормальные и уширенные. Из-за большого угла поворота стрелы производительность экскаватора, работающего в узком забое, бывает ниже, чем при работе в нормальных и уширенных забоях.

При боковой проходке (см. рис. 5.14, д) транспорт подается под погрузку сбоку выработки, что уменьшает угол поворота стрелы экскаватора и способствует повышению его производительности.

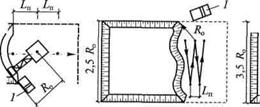

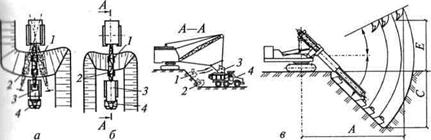

Экскаваторы, оборудованные обратной лопатой, разрабатывают выемки торцевыми (лобовыми) и боковыми про ходками (рис. 5.15), располагаясь выше дна забоя, что позволяет использовать их при разработке увлажненных и мокрых грунтов, с погрузкой в транспортное средство или в отвал.

|

|

Рис. 5.15. Варианты проходки экскаватора с рабочим оборудованием «обратная лопата»: а — торцевая (лобовая); б — уширенная лобовая; в — поперечно-торцевая; г — боковая; д — торцевая с разгрузкой грунта в транспорт и в отвал; 1 — автосамосвал; 2 — экскаватор

Транспорт может подаваться по дну выемки или поверху с одной или двух сторон. Глубина забоя определяется длиной рукояти экскаватора. Ширина торцевой проходки при двухсторонней погрузке самосвалов (1,6... 1,7)R0, при односторонней — (1,2... 1,5)R0.При работе в отвал ширина проходки бывает меньше — (0,5...0,8)Ro. При боковой проходке автотранспорт под погрузку может подаваться по верху или по дну котлована, с правой или левой стороны (рис. 5.16).

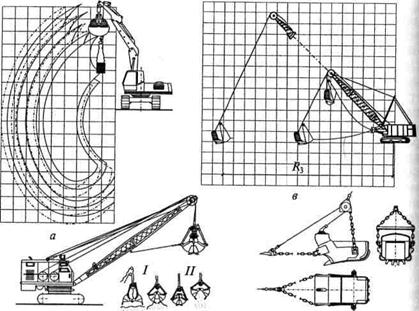

Экскаваторы с грейферным ковшом применяют при разработке узких или глубоких выемок (траншей, колодцев) в мягких и сыпучих грунтах, в том числе при высоком уровне грунтовых вод. Ковш может быть установлен на рукояти или подвешен ил решетчатой стреле, грунт набирается с использованием гидравлического привода или врезания в грунт тяжелого ковша (рис. 5.17, а, б). Гидравлическая система привода позволяет разрабатывать плотные грунты легкими ковшами, что дает возможность за один цикл экскавации набирать в ковш больше грунта. Производительность экскаваторов с таким оборудованием значительно повышается. При отрывке небольших в плане, глубоких выемок экскаватор, оборудованный грейферным ковшом, работает без перемещений. При отрывке траншей он перемещается вдоль траншеи, поэтому подъезд транспорта может осуществляться с любой свободной стороны.

Рис. 5.16. Схемы разработки фунта экскаватором, оборудованным ковшом

«обратная лопата»: а, б — с жесткой и гибкой подвеской; в — разработка грунта в материковом залегании с установкой транспорта выше и ниже стоянки экскаватора; г — разработка предварительно разрыхленного грунта; д, е — варианты подъезда автомашин

Рис. 5.17. Схемы разработки грунта экскаваторами, оборудованными ковшами «грейфер» и «драглайн»:

а, б — при установке грейфера на рукояти и решетчатой стреле; в, г — работа с ковшом «драглайн»; / — положение ковша при наборе грунта; // — то же, при подъеме и разгрузке

Драглайн (рис. 5.17, в, г) применяют при разработке грунта ниже уровня стоянки экскаватора, без съезда на дно выемки, поэтому наличие грунтовых вод не влияет на работу машины.

Драглайн используют для рытья сравнительно больших котлованов и траншей, а также для отсыпки насыпей, в частности на строительстве каналов, автомобильных и железных дорог.

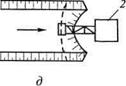

При применении драглайна выемку грунта можно осуществлять лобовыми или боковыми проходками. Поскольку ковш подвешен на канате, то при загрузке он раскачивается и забрасывается на расстояние радиус забоя R3, превышающее длину стрелы; часто используют челночные способы работы (рис. 5.18, а, б).

При поперечно-челночном способе самосвал загружается попеременным черпанием ковша с обеих сторон кузова. При продольно-челночном грунт набирается перед задним бортом кузова самосвала. Угол поворота стрелы экскаватора при погрузке по продольно-челночной схеме приближается к 0, а при поперечно-челночной — к 15...20°. Во время разгрузки движение ковша не прекращается, благодаря чему продолжительность цикла экскавации снижается на 20... 26 %.

Рис. 5.18. Разработка грунта способами: а — поперечно-челночным; б — продольно-челночным; в — «на себя»; 1 — подъем ковша; 2 — опускание ковша при наборе грунта; 3 — разгрузка ковша; 4 — автосамосвал

Экскаваторы с телескопической стрелой (рис. 5.18, в) работают так же, как экскаваторы, оборудованные обратной лопатой. Однако кроме обычных экскавационных работ с помощью этого оборудования можно выполнять зачистные и планировочные работы, что является преимуществом при разработке мелких рассредоточенных земляных сооружений. Для увеличения скорости передвижения с объекта на объект существуют экскаваторы на пневмоходу. Механизм втягивания стрелы у них приспособлен для копания грунта, планировки и зачистки поверхностей, погрузки сыпучих материалов и штучных грузов.

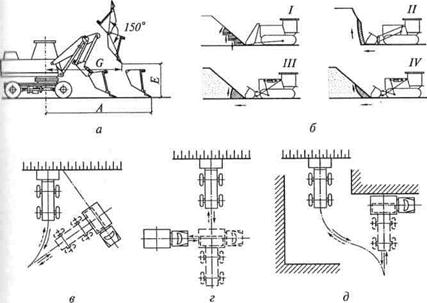

Рис. 5.19. Схемы разработки грунта одноковшовыми погрузчиками: а — на пневмоходу; б — на гусеничном ходу; в, г, д — соответственно поворотная, челночная и совмещенная схемы разработки грунта

Погрузчики на гусеничном и пневмоколесном ходу (рис. 5.19), как и прямая лопата, работают выше уровня стоянки машины движением ковша от себя. Вместимость ковша погрузчика в 1,5... 2 раза больше вместимости ковша прямой лопаты, что позволяет существенно повысить производительность экскаватора. Движение режущей кромки отвала по прямолинейной горизонтальной траектории позволяет планировать площадку, на которой работает машина. Благодаря возможности перемещения грунта на небольшие расстояния работа одноковшовых погрузчиков бывает особо эффективной в стесненных условиях. Ковш наполняется ступенчатым, экскавационным, раздельным и совмещенным способами (см. рис. 5.19, I—IVсоответственно).