Поверхностная закалка стали токами BЧ

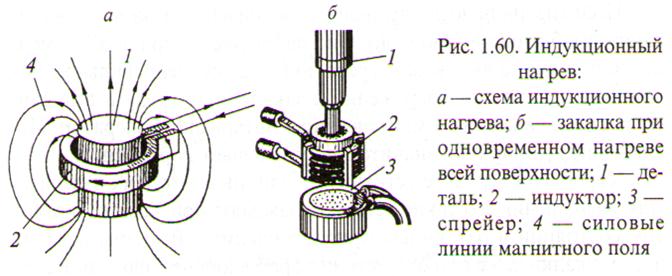

Позволяет получить высокую твердость поверхностного слоя (0,8…1,3 мм) при вязкой сердцевине детали.

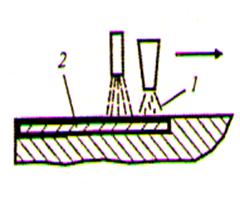

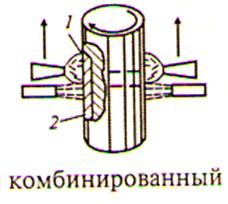

Деталь помещают в индуктор по которому пропускают ток BЧ, при этом в детали возникают вихревые токи, нагревающие её поверхностный слой. Продолжительность нагрева – от долей секунды до нескольких секунд. Затем деталь помещают в закалочную среду.

Применяют для осей, валов, подшипников.

Применяют для осей, валов, подшипников.

6) Химико – термическая обработка стали

а) цементация - заключается в насыщении поверхностного слоя деталей (до 1,5 мм) углеродом с последующей закалкой, применяется для деталей из низкоуглеродистой стали (шестерни, звёздочки и др.) Рабочая температура деталей до 250 0С;

Технология- а) твердая – нагрев в среде древесного угля, соды и BaCO3

б) газовая – нагрев Тн =9500С в атмосфере метана СН3

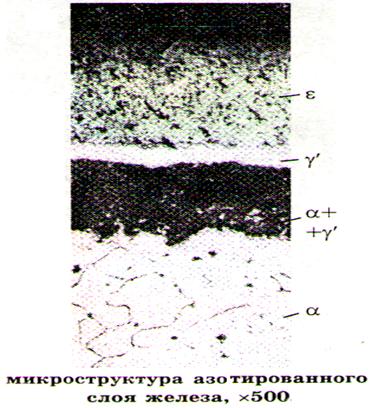

б) азотирование - заключается в насыщении поверхностного слоя деталей азотом, применяется для деталей из среднеуглеродистых и легированных сталей с целью повышения износостойкости. Рабочая температура деталей до 600 0С;

Технология - нагрев в атмосфере аммиака NH3, Тн =500…6000С

в) цианирование (нитроцементация)- совместное насыщение поверхности стали углеродом и азотом .Рабочая температура деталей до 850 0С;

Технология- изделие нагревают при Тн =820…8600С в расплавленных цианистых солях.

Газовое цианирование (нитроцементация) – нагрев в среде аммиака и метана.

г) диффузионная металлизация

Заключается в насыщении поверхностного слоя деталей хромом (хромирование), бором (бормирование), алюминием (алитирование) и другими компонентами с целью повышения химической стойкости, твердости и износостойкости поверхностного слоя деталей.