Й учебный вопрос. Устройство и работа механизмов и систем лодочного мотора

Ой учебный вопрос. Устройство и технические характеристики лодочных моторов

Рис.9.

Рис. 8

Рис.7.

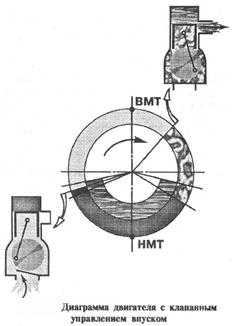

Рис. 6. Диаграмма двигателя с поршневым управлением впуском

Рис.5.

Рис.3.

Рис.2.

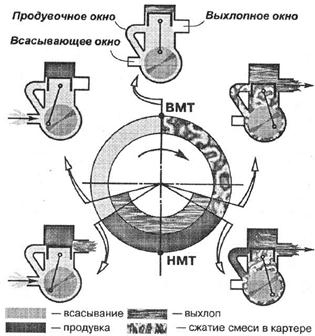

Рис. 1. Схема работы двухтактного двигателя

I — впуск горючей смеси в картер; II — сжатие в цилиндре; III — сжатие в картере; IV — рабочий ход; V — выпуск и продувка в цилиндре; VI — окончание сжатия в картере

ся (рис. 1, III), т. к. к этому моменту впускное окно уже перекрыто (механизм управления впуском описан ниже). Когда верхняя кромка поршня дойдет до выпускного окна, камера сгорания соединится с атмосферой (однако выпуска не произойдет, потому что воспламенения смеси еще не было). Двигаясь дальше, верхняя кромка поршня открывает продувочное окно и смесь, предварительно сжатая в картере, устремляется в камеру сгорания.

После прохождения НМТ поршень снова движется вверх. В картере под поршнем начинается процесс формирования нового заряда для продувки, а в камере сгорания смесь в это время сжимается. Поршень, двигаясь вверх, перекрывает сначала продувочные окна, а затем выпускные окна — продувка заканчивается и начинается сжатие (рис. 1, II). В момент подхода поршня к ВМТ в запальной свече возникает искра, топливо воспламеняется и возросшее давление толкает поршень вниз — происходит рабочий ход (рис. 1, IV). Выпускные окна открываются — начинается выпуск, давление в камере сгорания падает. Отработанные газы улетают через выпускное окно в атмосферу, а после открытия продувочных окон поступающая через них свежая смесь выталкивает остатки отработанных газов — происходит продувка.

1.2. СИСТЕМА ПРОДУВКИ ДВИГАТЕЛЕЙ ПОДВЕСНЫХ МОТОРОВЕсли процессы сжатия, сгорания и расширения в двух-и четырехтактных двигателях аналогичны, то очистка цилиндра от остаточных газов и наполнение его свежей смесью у них существенно различаются. В четырехтактном двигателе основная масса остаточных газов вытесняется поршнем при его ходе к ВМТ (верхней мертвой точке). В двухтактном двигателе отработанные газы вытесняются свежей смесью, предварительно сжатой в картере, при открытых продувочных и выхлопных окнах, т. е. продувка и выпуск происходят одновременно. При больших конструктивных преимуществах такая система очистки имеет и свои минусы: свежая смесь частью смешивается с остатками продуктов сгорания, а частью вылетает в атмосферу через выпускную систему. Чтобы свести к минимуму эти нежелательные явления при наилучшей очистке цилиндра от остаточных продуктов сгорания, конструкторами двухтактных двигателей разработаны различные системы продувки цилиндра.

Таких систем несколько: контурная, в которой поток продувочной смеси движется по контуру цилиндра, прямоточная с движением смеси от одного конца цилиндра к другому и др.

В настоящее время в двухтактных двигателях подвесных лодочных моторов повсеместно применяется возвратно-петлевая схема продувки. Здесь рабочая смесь направляется из нижней части цилиндра в верхнюю, описывает петлю и выталкивает отработавшие газы. Петлевая схема продувки конструктивно проста — это и определило ее выбор для лодочных и мотоциклетных двигателей, хотя она и характеризуется наличием непродутых зон в цилиндре в большей степени, чем прямоточная и контурная.

Как же протекает процесс продувки? Свежая смесь из кривошипной камеры через продувочные каналы устремляется в цилиндр. Сначала потоки поступающей смеси поднимаются вверх, направляясь по стенке цилиндра к головке. По мере движения поршня вниз струи продувочной смеси отклоняются от стенки и направляются к противоположной стороне цилиндра. Далее продувочные струи сталкиваются и ударяются в стенку, противоположную выпускному окну, поток обтекает камеру сгорания и спускается вдоль стенки к выпускному окну.

Для хорошей очистки необходимо, чтобы восходящая часть потока заняла одну половину вертикального сечения цилиндра, а нисходящая — другую. Практически осуществить это очень трудно. Неустановившийся продувочный поток имеет различную скорость по своему сечению: максимальное ее значение — у стенки, противоположной выпускному окну, снижается в слоях, лежащих ближе к центру. В центральной части цилиндра могут остаться непродутыми застойные и вихревые зоны.

Вид продувочного потока в цилиндре зависит от ширины и высоты окон и от продолжительности их открытия (так называемое «время—сечение» окна), от формы продувочных каналов, определяющих углы входа продувочных струй в цилиндр, от формы днища поршня и камеры сгорания. Чтобы вытеснить отработавшие газы, не перемешиваясь с ними, продувочные струи должны быть компактными и обладать достаточной энергией. Эта энергия тем выше, чем больше разность давлений в кривошипной камере и цилиндре во время открытия продувочных окон (т. е. степень сжатия в картере), и чем меньше потери в продувочных каналах. Если энергия лодочных моторов наиболее распространенным видом петлевой продувки является двухканальная.

Продувочный канал образован наружной, внутренней и боковыми и стенками. По результатам многочисленных экспериментальных работ выбраны оптимальные углы наклона этих стенок. В большинстве случаев боковая стенка расположена под углом 55—60° к оси симметрии горизонтального сечения, а боковая стенка под несколько меньшим углом или параллельно ей. Наклон стенки 3 составляет 10—15° и близок к направлению касательной к сфере днища поршня у его кромки. В том случае, если углы входа продувочных каналов выполнены неправильно, количество остаточных газов увеличивается, а струи свежей смеси, прижимаясь к стенкам цилиндра, попадают в выпускное окно — так называемый прямой выброс свежей смеси. Это приводит к увеличению расхода топлива и уменьшению мощности. Не меньшее значение имеет симметричность продувочных окон и углов входа продувочных каналов относительно выпускного окна. Несимметричность входящих в цилиндр потоков приводит к появлению завихрений и нежелательному перемешиванию свежей смеси с отработавшими газами.

О качестве продувки в двигателе и, в частности, о симметричности выполнения продувочных каналов, можно судить по следам от продувочных струй и нагару в местах, неомываемых продувочной смесьюна днище поршня и камерысгорания.

Гидравлические потери в продувочных каналах стремятся свести к минимуму, поэтому поперечное сечение продувочных каналов и окон должно быть как можно большим. Так как увеличение высоты продувочных, а следовательно, и выхлопных окон связано с уменьшением полезного объема цилиндра, сечение продувочного окна увеличивают за счет его ширины. Увеличение же ширины ограничено величиной, равной 0,45 диаметра цилиндра (при дальнейшем ее увеличении возникает опасность выдавливания поршневого кольца в окна). При большей ширине в окне делается перемычка.

При выборе фаз продувки, т. е., в конечном счете, высоты выхлопных и продувочных окон, принимается в расчет величина перемещения поршня от открытия выхлопных окон до начала открытия продувочных — так называемое предварение выпуска.

Более раннее открытие продувочных окон (увеличение их высоты) сдвигает максимальное значение крутящего момента в сторону меньших скоростей вращения коленчатого вала. При слишком малом предварении выпуска давление в цилиндре может оказаться выше, чем давление в картере, и при открытии продувочных каналов выхлопные газы попадут по ним в картер, вызвав его дополнительный нагрев и ухудшив наполнение.

Величина оптимальной фазы продувки в двухтактных двигателях различных лодочных моторов неодинакова и находится в пределах 110—120° («Салют» — 112°, «Ветерок-8» — 110°, «Ветерок-12» — 114°, «Нептун» — 121°, «Москва-25» - 119°).

Для гоночных лодочных моторов, работающих на высоких оборотах, величина фазы продувки возрастает до 125—135°.

Говоря о видах продувки, применяемых в конструкциях лодочных моторов, следует отметить отличие петлевой дефлекторной продувки (см. рис. 2, а), где направление потока смеси задается козырьком на поршне (дефлектором), от продувки, в которой направление струй определяется формой и наклоном продувочных каналов. Первый вид продувки использован на лодочных моторах «Ветерок», «Москва-М», «Москва-25», «Прибой» и на большинстве американских моделей. Второй — на моторах «Нептун», «Салют», «Вихрь-М», «Ветерок-14», на шведских и японских моделях.

К преимуществам дефлекторной продувки можно отнести простоту конструкции и технологичность, так как продувочные и выхлопные окна выполняются простым сверлением. К недостаткам — менее благоприятную в отношении смесеобразования форму камеры сгорания, которая хуже продувается из-за сложной конфигурации, большой вес и повышенную температуру днища поршня из-за наличия дефлектора.

При направлении смеси продувочными каналами очистка камеры сгорания получается более эффективной. Этому способствует простая плоская или несколько выпуклая форма днища поршня и сферическая форма камеры сгорания, позволяющая производить ее механическую обработку, в результате чего более точно взддерживается необходимая степень сжатия. Технологические трудности выполнения совпадения продувочных каналов и окон в гильзе окупаются получением более высоких показателей мощности и экономичности. На рис. 2, б показана трехканальная петлевая продувка мотора «Вихрь-30».

При двух- и трехканальной петлевой продувке очень важно точно направить продувочные струи при выходе из окон в камеру сгорания. На направление струи влияют в основном длина участка 3 (рис. 39) и величины радиусов канала, особенно у внутренней стенки. Длина прямого участка стенки 3 должна быть не меньшей, чем ширина продувочного окна. Внутренней стенкой продувочного канала 5 в большинстве случаев служит сама гильза. Стремясь увеличить внутренний радиус канала и создать направляющую часть у входа в цилиндр прибегают к так называемой «отдаленной» продувке. Так выполнены продувочные каналы «Ветерков» и ряда гоночных моделей мотоциклетных двигателей. В таких каналах, благодаря большим радиусам внутренней и наружной стенок, создается большая длина направляющей части и становится возможной настройка продувочных каналов на высокое число оборотов коленвала .

Из двух каналов с одинаковыми поперечными сечениями входа и выхода канал с большим радиусом поворота будет оказывать значительно меньшее аэродинамическое сопротивление потоку продувочной смеси. Как показали испытания, более плавные повороты каналов мало влияют на максимальную мощность, но значительно повышают ее в диапазоне средних и низких скоростей вращения двигателя. При отработке продувочного канала необходимо также бороться с любым отрывом потока от стенок (чаще всего от внутренней стенки канала).

В последнее время получает все большее распространение петлевая продувка с одним или несколькими дополнительными каналами, располагаемыми напротив выпускного окна (рис. 3). Добавочные каналы располагаются обычно под углом 45—60° к вертикали. Продувочные струи этих каналов отжимают поток газов в верхней части к центру цилиндра и способствуют очистке центральных непродутых зон. По результатам исследований, проведенных на мотоциклетных двигателях, применение третьего продувочного канала позволяет увеличить мощность двигателя на 7—12 %. Увеличение мощности с 20 до 23 л. с. на отечественном подвесном моторе «Нептун-23» было также

достигнуто в основном за счет замены двухканальной продувки на трехканальную. Прохождение смеси в добавочный канал через поршень улучшает к тому же смазку верхней головки шатуна и охлаждение поршня.

Размещение дополнительных продувочных каналов на зеркале цилиндра связано с определенными конструктивными трудностями, особенно при поршневом управлении впуском. При золотниковом управлении подвод топливной смеси производится сбоку картера и это намного упрощает размещение добавочных продувочных каналов.

На процесс продувки определенное влияние оказывает и форма камеры сгорания. Полусферическая камера сгорания, применяющаяся на большинстве двухтактных двигателей, не является лучшим решением. Она обеспечивает ровное протекание свежей смеси и тем самым не препятствует ее «вылетанию» в выпускное окно. Усложненная же форма камеры сгорания, обусловленная применением дефлекторной продувки, способствует образованию застойных, непродуваемых зон. Наилучшие результаты были получены при смещении полусферы в головке цилиндров. Такая конструкция была использована при разработке мотора «Ветерок-14» (рис. 45).

Возможна ли некоторая доводка системы продувки двигателя своими силами? Безусловно.

Дело в том, что при изготовлении картеров, блоков цилиндров, вставок продувочных каналов применяются несколько комплектов кокилей или пресс-форм и возможны некоторые несовпадения по контурам деталей, отлитых на разной литейной оснастке. К этому же могут привести и технологические отклонения при механической обработке деталей.

Довести детали, образующие продувочный канал, до полного совпадения контуров можно собственными силами. Следует стремиться к тому, чтобы в продувочном канале не было уступов и неровностей более 0,5мм, чтобы контур продувочного окна в гильзе совпадал с контуром окна в отливке блока цилиндров. Можно улучшить вход смеси в продувочный канал, сняв фаску с гильзы цилиндра в этом районе. Очень тщательно следует подогнать вставку в продувочном канале моторов «Ветерок», «Москва», «Прибой» для обеспечения правильного направления продувочной струи при выходе из канала.

Не следует, однако, увлекаться излишней полировкой продувочных каналов. Спортсменам-водномоторникам известны, например, случаи уменьшения мощности гоночных двигателей «Кениг» после полировки продувочных каналов, имевших довольно-таки грубую поверхность после литья (возможно, при этом была нарушена форма канала). Более подробно с рекомендациями по доводке продувочных каналов можно ознакомиться в статье А. С. Шикина «Повышение мощности двигателей «Ветерков» в журнале «Катера и яхты», № 6 за 1972 г.

1.2. СИСТЕМА УПРАВЛЕНИЯ ВПУСКОМ В ДВУХТАКТНОМ ДВИГАТЕЛЕ

На большинстве подвесных лодочных моторов в качестве продувочного насоса используется кривошипная камера двигателя. Основные технические показатели такого двигателя — литровая мощность и экономичность — находятся в прямой зависимости от степени наполнения камеры сгорания горючей смесью.

Рассмотрим зависимость наполнения рабочей камеры от качества работы системы впуска, основное назначение которой — обеспечивать наиболее полное заполнение кривошипной камеры (картера), т. е. объема ниже поршня, свежей горючей смесью.

Не касаясь процессов, происходящих в рабочей камере, т. е. выше поршня (сжатие горючей смеси, воспламенение ее и расширение), посмотрим, что происходит в картере, в чем заключается принцип действия системы впуска и каковы ее наивыгоднейшие, оптимальные характеристики.

При движении поршня в цилиндре двигателя вверх от НМТ (нижней мертвой точки) после закрытия продувочных окон в пространстве под поршнем возникает все увеличивающееся разрежение. Если в этот момент открыть канал, соединяющий кривошипную камеру с карбюратором, в нее будет засасываться горючая смесь. Когда, миновав верхнюю мертвую точку (ВМТ), поршень начнет двигаться вниз, поступившая смесь будет сжиматься (чтобы при этом не произошло ее обратного выброса, впускной канал после прохождения поршнем ВМТ должен быть перекрыт).

Иными словами, кривошипная камера и поршень служат насосом, всасывающим смесь из карбюратора и подающим ее под давлением в камеру сгорания.

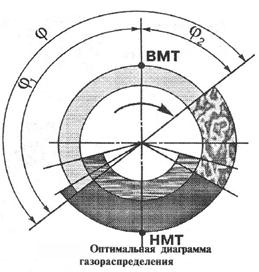

На рис. 4 показана иллюстрирующая сказанное теоретическая круговая диаграмма газораспределения. На ней схематически показано протекание во времени процессов всасывания (собственно впуск), выхлопа (выпуск) и продувки за один полный оборот коленвала. Понятно, что продолжительность и моменты начала и конца этих процессов обусловлены расположением и размером (по высоте цилиндра) продувочных и выхлопных окон и выбором момента открытия впускных окон. В этой связи необходимо подчеркнуть, что картина газораспределения, показанная на рис. 4, условна, так как не учитывает инерции движущейся с большой скоростью (до 100 м/сек) горючей смеси. Если построить двигатель по такой теоретической диаграмме, работать он, конечно, будет, но его литровая мощность, т. е. мощность в л. с. на 1000 см3 рабочего объема, будет значительно ниже обычно достигаемого уровня.

Рис. 4. Диаграмма газораспределения без учета кинетической энергии потока движущейся смеси

Для обеспечения эффективности работы кривошипной камеры как насоса на практике, с учетом инерции потока, впускные окна открывают несколько раньше (обычно на величину, не превышающую 20° угла поворота коленвала, называемую углом предварения впуска), чем поршень перекроет продувочные окна, и закрывают не в тот момент, когда поршень дошел до ВМТ, а позже — на величину до 60—70° угла поворота коленвала за ВМТ, называемую углом запаздывания закрытия. Первая из этих мер обеспечивает подса-сывание свежей смеси из карбюратора за счет кинетической энергии потока смеси, поступающей в цилиндр при еще продолжающейся продувке. Благодаря второй происходит дополнительная «дозарядка» кривошипной камеры за счет кинетической энергии установившегося потока смеси в канале от

карбюратора к кривошипной камере. Диаграмма такого вида (рис. 5) оптимальна с точки зрения получения наивысшей литровой мощности и экономичности.

Продолжительность продувки обычно равна 110— 130° поворота коленвала. Если принять, что в среднем продолжительность продувки равна120°, а всасывающее окно открывается на 15° раньше окончания продувки, угол предварения впуска (р1 равен примерно 135°.

Угол запаздывания закрытия (р2 обычно на нефорсированных моторах принимается равным 40—50° (при большей его величине наблюдается обратный выброс смеси в карбюратор) и доходит до 65—70° на гоночных высокооборотных двигателях. Если принять его равным 45°, общий угол (р(т. е. оптимальная продолжительность всасывания) получается равным 180°.

Итак, мы установили оптимальные характеристики газораспределения. Посмотрим теперь, как они реализуются практически, как работает управляющий механизм системы впуска.

В двигателях подвесных моторов применяются механизмы управления всасыванием трех типов: поршневые, клапанные и золотниковые.

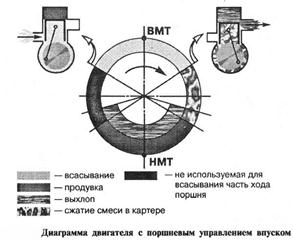

Поршневое управление впуском. Само название механизма показывает, что управление впуском, точно так же, как и продувкой и выхлопом, выполняется непосредственно самим

поршнем. Поршень при движении нижней кромкой периодически перекрывает впускное окно, прорезанное в зеркале цилиндра. При поршневом управлении диаграмма (см. рис. 6) всегда симметрична относительно ВМТ в силу того, что поршень открывает и закрывает впускное окно на одинаковых расстояниях до и после ВМТ. Угол запаздывания закрытия, как мы уже отмечали, невыгодно делать больше 60—70°, поэтому и угол предварения открытия также будет равным 60—70°. Продолжительность всасывания получается 130°, т. е. меньше оптимальной на 50°.

Из круговой диаграммы виден и основной недостаток поршневого управления впуском: значительная часть хода поршня — от момента закрытия продувочных окон и до открытия впускных — при впуске не используется. По этой причине такая система распространения не получила, хотя и применялась на наших одноцилиндровых подвесных моторах «ЛМ-1, «ЛМР-6», «ЗИФ-5», «Стреле» и некоторых других. В то же время шведская фирма «Монарх-Кресчент» уже много лет применяет поршневой впуск на моторах различного объема; высокие литровая мощность (до 90 л. с.) и экономичность моторов «Кресчент», несмотря на ограниченные возможности симметричной диаграммы, — результат длительной отработки конструкции и специальной настройки системы газораспределения.

Благодаря исключительной простоте и надежности поршневое управление впуском широко используется на транспортных двигателях — в первую очередь для мотоциклов и мотороллеров.

Клапанный механизм управления впуском. Известны две конструкции клапанного механизма — с автоматическим и принудительным открытием и закрытием. Будем рассматривать только первый вариант, так как второй применяется крайне редко — буквально в единичных конструкциях.

Для автоматизации системы достаточно установить на пути потока смеси от карбюратора к кривошипной камере клапан, который под напором потока открывается при ходе поршня к ВМТ и закрывается при обратном движении.

Обратимся к круговой диаграмме (рис. 7).

Поршень, двигаясь вверх от НМТ, закрывает верхней кромкой продувочное окно; начинает расти разрежение; под действием разницы давлений клапан впуска открывается и горючая смесь поступает в кривошипную камеру. После прохода поршнем ВМТ объем кривошипной камеры начинает уменьшаться и происходит сжатие горючей смеси, но автоматический клапан еще некоторое время остается открытым под напором установившегося движения потока смеси и впуск продолжается. Таким образом при использовании автоматического клапана, в отличие от поршневой схемы, получается несимметричная диаграмма впуска.

Чаще всего в подвесных моторах применяют пластинчатые лепестковые клапаны с ограничителями отгиба, расположенными на перегородке из алюминиевого сплава или пластмассы, крепящейся к передней части картера. Перегородка эта делается плоской (моторы «Ветерок», «Москва-12,5», «Прибой») или конической («Москва-25)»). Сами пластинки клапана изготовляются из стали или бериллиевой бронзы одинарными («Ветерок», см. рис. 8), двухлепестковыми («Прибой»), трехлепестковыми («Москва-12,5») или даже многолепестковыми (американские моторы фирмы «Эвинруд»). Получение больших литровых мощностей в двигателях с впускными пластинчатыми клапанами, особенно при малых рабочих объемах, затруднительно, поскольку сами клапаны создают большое аэродинамическое сопротивление, а увеличение размеров впускных окон ведет к увеличению объема кривошипной камеры. Применение же обладающих меньшим сопротивлением менее жестких клапанов ограничивается необходимостью обеспечить прочность и надежность клапана и перегородки.

Золотниковый механизм управления впуском. При таком механизме управление впуском смеси производится золотником, жестко связанным с коленвалом и вращающимся вместе с ним. Регулировкой положения на оси и угла сектора золотника можно обеспечить открытие и закрытие впускного окна в любой момент, независимо от положения поршня и степени разрежения в картере. Наиболее часто применяется дисковый золотник из пластмассы или стали, размещаемый непосредственно в картере (и скрепляемый со щечкой коленвала, как показано на рис. 9) либо в специальном приливе картера. В боковой стенке картера прорезано впускное окно. Золотник, вращаясь вместе с коленвалом, то открывает это окно, то снова закрывает его: пока вырез в диске золотника проходит перед окном, происходит впуск; как только сплошная часть золотника закрывает окно, начинается сжатие. Золотник смазывается маслом, растворенным в горючей смеси; благодаря этому трение о стенки картера незначительно. Управление впуском с дисковыми золотниками, расположенными в картере, применяется на моторах «Вихрь» (золотники из текстолита) и «Нептун» (из капрона). На моторе «Салют» дисковый золотник также выполнен из текстолита, но размещен в специальном приливе картера. Золотниковое управление всасыванием, по сравнению с поршневым и клапанным, обеспечивает наилучшее наполнение кривошипной камеры; это делает перспективным применение золотниковых механизмов в двухтактных двигателях лодочных моторов с высокой литровой мощностью и особенно — в двигателях гоночных моделей.

Более подробное описание работы впускной системы двухтактного двигателя желающие могут найти в книгах:

Орлин А. С., Круглов М. Г. «Двухтактные двигатели», Маш-гиз, 1960 г. и Иваницкий С. Ю., Карманов Б. С., Рогожин В. В., Волков А. Г. «Мотоцикл. Теория, конструкция, расчет». Машиностроение, 1971 г.

САЛЮТ 2Э Переносной мотор.

СРЕДНЯЯ ЦЕНА ПО МОСКВЕ: $150

ОБЩИЕ ДАННЫЕ:

макс. мощность 2 л.с. (1,5 кВт) при 5000 об/мин. Диаметр винта х шаг: 140х118 мм, двухлопастной. Топливный бак 2 л, встроенный. Выхлоп над винтом в воду. ДВИГАТЕЛЬ: 2-тактный. Количество цилиндров - 1. Рабочий объем 45 куб. см. Диаметр цилиндра 38 мм. Ход поршня 40 мм. Степень сжатия 7,8. Продувка петлевая. Карбюратор поплавковый. Зажигание электронное (бесконтактное). Охлаждение водяное. Передаточное отношение редуктора 12:22 (0,545)

УПРАВЛЕНИЕ: румпельное. Длина вала (ноги):короткая. Запуск ручной с автовозвратом. Подъем дейдвуда ручной.

РЕКОМЕНДОВАННАЯ ВЫСОТА ТРАНЦА: 380 мм.

ВЕС: 11,5 кг.

Популярный мотор, пользующийся хорошей репутацией не только среди владельцев малых лодок (эксплуатируемых в водоизмещающем режиме), но и в среде любителей байдарочных походов (против течения этот малыш способен утянуть две сильно нагруженные байдарки). Распространено его использование и в качестве резервного двигателя-дублера на случай отказа основного или при проходе по мелководью (даже при загрузке 240 кг «Салют» способен обеспечить скорость 8...10 км/час). При запуске и на ходу сравнительно надежен благодаря электронной системе зажигания, но шумность несколько выше обычной. Система подъема дейдвуда обеспечивает 4 фиксированных положения наклона для правильной установки на транце. Задний ход (как и у остальных маломощных двигателей) осуществляется поворотом на 360 градусов. Мотор может эксплуатироваться только в пресной воде.

ВЕТЕРОК 8(8Р)/12(12Р) Переносные моторы.

СРЕДНЯЯ ЦЕНА ПО МОСКВЕ: $210 ($230) $220 ($250)

ОБЩИЕ ДАННЫЕ: макс. мощность 8 л.с. (5,9 кВт) /12 л.с. (8,8 кВт) (на носке коленвала при 5000 об./мин.). Генератор 12В, 30 Вт. Диаметр винта х шаг: 190 х 202 мм (216 х 210 мм) / 210 х 225 мм (222 х 240 мм). Топливный бак 14 л. Выхлоп над винтом в воду.

ДВИГАТЕАЬ: 2-тактный. Количество цилиндров - 2. Рабочий объем 173 / 249 куб. см. Диаметр цилиндра 50 / 60 мм. Ход поршня 44 / 44 мм. Степень сжатия 7/6. Продувка дефлекторная. Карбюратор - 1. Зажигание электронное (бесконтактное). Охлаждение водяное. Передаточное отношение редуктора 13:21 (13:25) /13:21 (13:25). Передачи: передний ход - нейтраль (передний ход - нейтраль - задний ход у 8Р и 12Р).

УПРАВЛЕНИЕ: румпельное. Длина вала (ноги): короткая (8, 8Р и 12, 12Р) и длинная (8У, 8РУ и 12У, 12РУ). Запуск ручной с автовозвратом. Подъем дейдвуда ручной.

РЕКОМЕНДОВАННАЯ ВЫСОТА ТРАНЦА: 380 мм и 510 мм.

ВЕС: 24,5 кг (26 кг) / 25,5 кг (27 кг).

Компактные моторы, которые наиболее подходят для установки на малогабаритные суда, перевозимые на багажнике автомобиля, деревянные водоизмешающие лодки, надувные лодки. Бесконтактная электронная система зажигания МБЭ-3 обеспечивает сравнительно надежный запуск новых модификаций. Представленные моторы имеют и модификации с удлиненной подводной частью (в маркировке модели - «У»), которые имеют больший вес (на 0,5 кг) и могут устанавливаться на суда с высотой транца до 510 мм (в частности, небольшие яхты и т. п. в качестве вспомогательного привода). В морском исполнении «Ветерки» могут эксплуатироваться и в соленой воде.

НЕПТУН 23(23Э)Переносные моторы.

СРЕДНЯЯ ЦЕНА ПО МОСКВЕ: $220 ($265)

ОБЩИЕ ДАННЫЕ: макс. мощность 22 л. с. (16,2 кВт) при 5250-5750 об./мин. Генератор 12 В, 40 Вт. Диаметр винта х шаг: 230 х 280 мм. Топливный бак 20л. Выхлоп над винтом в воду. ДВИГАТЕЛЬ: 2-тактный. Количество цилиндров -2. Рабочий объем 346куб. см. Диаметр цилиндра 61,75 мм. Ход поршня 58 мм. Степень сжатия 6,5. Продувка возвратно-петлевая. Карбюратор -1. Зажигание бесконтактное электронное (23Э) и двухискровое нагдино (23). Охлаждение водяное. Передаточное отношение редуктора 15:26 (0,577). Передачи: передний ход - нейтраль -задний ход.

УПРАВЛЕНИЕ: румпельное. Длина вала (ноги):короткая. Запуск ручной с автовозвратом. Подъем дейдвуда ручной.

РЕКОМЕНДОВАННАЯ ВЫСОТА ТРАНЦА: до 405 мм. ВЕС: 44 кг.

По своим параметрам и надежности - «Нептун-23(23Э)» можно отнести к лучшим отечественным моторам. Наличие 6-точечной подвески на резиновых амортизаторах обеспечивает легкое управление мотором, отсутствие увода румпеля в сторону, малую вибрацию судна. Мотор оборудован узлами крепления дистанционного управления газом и поворотом судна. Кроме штатного гребного винта, для расширения тяговых возможностей мотора рекомендуется приобрести два дополнительных (диаметр х шаг): 220 х 300 мм и 260 х 240 мм. Наиболее новая модификация мотора (23Э) оборудована сравнительно надежной бесконтактной электронной системой зажигания и более эффективным доработанным карбюратором. Учитывая тяговые возможности и большую надежность, высокую ремонтопригодность и доступность запчастей, мотор можно отнести к наиболее выгодным покупкам в своем классе (для установки на небольшие глиссирующие лодки с экипажем 3-4 человека или малые катера).

ВИХРЬ ЗО(ЗОЭ) Переносные моторы.

СРЕДНЯЯ ЦЕНА ПО МОСКВЕ: $400($440)

ОБЩИЕ ДАННЫЕ: макс. мощность 30 л.с. (23 кВт) при 4500 об/мин. Генератор 12 В, 30 Вт. Диаметр винта х шаг: 240 х 300 мм. Топливный бак 22 л. Выхлоп над винтом в воду.

ДВИГАТЕЛЬ: 2-тактный. Количество цилиндров -2. Рабочий объем 488 куб. см. Диаметр цилиндра 72 мм. Ход поршня 60 мм. Степень сжатия 7. Продувка возвратно-петлевая. Карбюратор - 1. Зажигание электронное (бесконтактное). Охлаждение водяное. Передаточное отношение редуктора

14:24 (0,58). Передачи: передний ход - нейтраль -задний ход.

УПРАВЛЕНИЕ: рунпельное. Длина вала (ноги): короткая. Запуск ручной с автовозвратом и электростартер (стандартно у ЗОЭ). Подъем дейдвуда ручной.

РЕКОМЕНДОВАННАЯ ВЫСОТА ТРАНЦА: до 405 мм.

ВЕС: 45,5 кг (49 кг).

Один из самых распространенных в нашей стране подвесных моторов. Наиболее подходит для установки на глиссирующие лодки или катера среднего размера (к примеру - распространенные отечественные «дюральки») с экипажем 3...5 человек на борту. На нем установлена достаточно надежная бесконтактная электронная система зажигания МБ-22 и применена система настроенного выхлопа для уменьшения шума. Мотор оборудован и устройством для подзарядки аккумулятора в процессе работы. Неплохой вариант для тех, кому не хватает мощности «Нептуна» (или средств для покупки дорогих западных альтернатив).

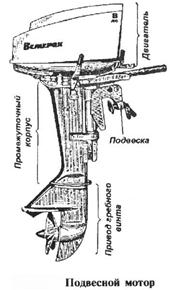

Подвесной лодочный мотор состоит из следующих основных механизмов и узлов (см. рис. 10): двигателя (называемого также моторной головкой) с обслуживающими его системами; передачи на гребной винт в виде вала, заключенного в дейдвудную трубу, подвески, привода гребного винта и бензобака, как правило, расположенного вне двигателя.

Рис.10

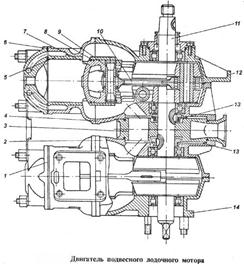

КОНСТРУКЦИЯ ДВИГАТЕЛЯ ПОДВЕСНОГО МОТОРА

Конструктивно двигатель подвесного мотора (рис. 11) состоит из неподвижных деталей — цилиндров, головок, картера и подвижных — коленвала, поршней, шатунов, маховика (рис. 12).

Цилиндры двигателей выполняются из алюминиевого сплава в виде блока («Ветерок», «Нептун», «Вихрь», «Москва») либо каждый отдельно («Салют», «Привет-22») с залитыми или запрессованными гильзами из серого чугуна. Цилиндры со стороны ВМТ закрываются головкой, отливаемой из алюминиевого сплава в одном блоке или отдельно на каждый цилиндр.