Образование коксового газа

Коксохимические заводы сооружаются, как правило, вблизи металлургических заводов и входят в их состав, либо как отдельные предприятия. Коксохимическая промышленность отличается высокой концентрацией производства, т. е. заводы являются весьма мощными и имеют высокую производительность.

В настоящее время существует три метода пирогенетической: переработки твердого топлива без доступа воздуха:

1) переработка при низких температурах 450–550 °С (полукоксование);

2) переработка при средних температурах 600–750°С (среднетемпературное коксование);

3) переработка при высоких температурах 900–1000°С (коксование).

Эти методы различаются не только температурными факторами, но и, в большинстве случаев, составом перерабатываемого сырья, аппаратурным оформлением и конечной целью процесса.

Основной целью процесса полукоксования, впервые осуществленного в 1846 г., является получение первичной (полукоксовой) смолы (выход 5-15 % от сырья), находящей применение при производстве жидкого топлива. Твердый остаток, так называемый полукокс, выход которого колеблется в пределах 55-75 % от перерабатываемого топлива, используется в качестве бездымного топлива, сжигается в котлах электростанций, подвергается безостаточной газификации и пр.

Следует отметить возможность применения полукокса в качестве отощающей добавки к шихте для коксования. Большая часть газа, получаемого в количестве 60-120 м3 из 1 т перерабатываемого сырья, используется для отопления полукоксовых печей и лишь относительно небольшие количества – для других нужд (преимущественно энергетических.

Полукоксованию подвергаются торф, бурые угли, каменные – неспекающиеся угли, сапропелита, сапромикситы, горючие сланцы. Разнообразию видов топлив, подвергаемых полукоксованию, соответствует весьма значительное количество конструкций печей, применяемых для низкотемпературной переработки. По принципу обогрева эти печи обычно подразделяются на две группы: печи с внутренним обогревом и печи с внешним обогревом; существует также подразделение печей полукоксования на неподвижные реторты, вращающиеся реторты, камерные печи и пр.

В настоящее время полукоксовые печи обычно комбинируют с газовыми установками и котлами электростанций. В некоторых типах газогенераторов конструктивно объединены процессы полукоксования и газификации: верхняя, более узкая часть газогенератора является шахтой полукоксования, нижняя – более широкая – шахтой газификации.

При комбинировании полукоксовых установок с электростанциями горячий полукокс на герметически, закрытом конвейере подается на колосниковую решетку топки котла.

Комбинирование полукоксовых установок с электростанциями позволяет значительно повысить общий коэффициент полезного действия.

Среднетемпературное коксование как самостоятельный процесс возникло сравнительно недавно (1930 г.) и масштабы его весьма невелики. В процессе среднетемпературного коксования получают ценную по качеству смолу, высококалорийный газ и твердый остаток – карболюкс (кармолит), используемый в качестве бездымного топлива, а также для других энергетических целей.

Сырьем при среднетемпературном коксовании служат спекающиеся и слабо спекающиеся каменные угли, предпочтительно с большим содержанием летучих веществ – типа газовых и газопламенных. Среднетемпературное коксование осуществляется в узкокамерных печах .

В результате процесса получается около 75 % твердого остатка с выходом 9–10 % летучих веществ, 8,5 % смолы и около 150-200 мг/т газа. Смола содержит значительные количества фенолов; бензино-бензоловая фракция является вполне качественным мототопливом. Около 50% производимого газа расходуется на обогрев печей, остаток же используется для бытовых нужд.

Среднетемпературное коксование рационально для переработки слабоспекающихся углей с целью получения ценной смолы (мототопливо, фенолы) и неметаллургического кокса. Оно выгоднее для таких углей и в технико-экономическом отношении, чем непосредственное сжигание в топках. В ряде случаев применяемые для среднетемпературного коксования печи могут быть использованы и для получения металлургического кокса при условии соответствующего подъема температур в отопительной системе.

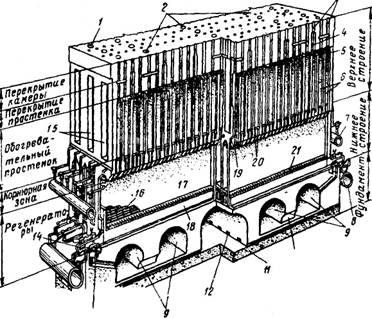

Рисунок 6.3 – Основные конструктивные элементы кладки коксовой батареи: 1 - газоотводящие люки, 2 - загрузочные люки, 3 - смотровые шахточки,. 4 _-перекидной канал, 5 - сборный горизонтальный канал, 6 - вертикал, 7 - газопровод коксового газа, 8 - газопровод доменного газа, 9 - борова, 10 - соединительные окна, 11 - фундаментная плита, 12 - вентиляционный канал, 13 - дымовой канал. 14 - газовоздушный клапан, 15 - камера коксования, 16 - насадка регенератора, 17 - регенератор, 18 - подовый канал; 19 - корнюр, 20 - косые ходы, 21 - колосниковая решетка

Высокотемпературная переработка (коксование) спекающихся каменных углей является в настоящее время по своим масштабам основным процессом химической переработки топлива. Хотя, кроме спекающихся углей, коксованию могут подвергаться также торф и горючие сланцы, коксование последних имеет значительно меньшее распространение и значение.

Современные печи для коксования углей представляют собой горизонтальные прямоугольные камеры, выложенные из огнеупорного материала. Камеры печей обогреваются через боковые стены. Печи располагаются в ряд и объединяются в батареи для уменьшения потери тепла и достижения компактности. В типовую батарею печей с шириной камер 410 мм входят обычно 65 печей, а в батарею большой емкости с камерами шириною 450 мм входят 77 печей. Обычные камеры имеют полезный объем 20-21,6 м, а печи большой емкости – 30 м3. Ширина печей более 450 мм нецелесообразна из-за ухудшения качества кокса (повышения истираемости). Для облегчения выталкивания кокса из камеры коксования ширину камеры со стороны выдачи кокса делают на 40-50 мм шире, чем с машинной стороны. Таким образом, камера имеет вид конуса. Основные, конструктивные элементы коксовой батареи показаны на рис. 6.3. За основные элементы батареи надо принять следующие: фундамент, регенераторы, корнюрную зону, зону обогревательных простенков, перекрытия простенков и перекрытия камер.

Фундамент представляет собой бетонное основание, имеющее с боков железобетонные укрепления – контрфорсы, которые сдерживают перемещение кладки батареи при ее разогреве. Фундамент состоит из двух плит. На нижней плите установлены верхние сооружения батареи. В верхней плите обычно располагают борова печей. Батарея имеет четыре борова для отвода продуктов горения. Над фундаментом расположен подовый канал для подвода воздуха и бедного газа или же отвода продуктов горения из регенераторов.

Регенераторы предназначены для подогрева воздуха и бедного газа своей насадкой, предварительно нагретой теплом отходящих продуктов горения из обогревательного простенка печей.

Над регенераторами находится корнюрная зона, которая является основанием камер печей и обогревательных простенков. В ней расположены каналы для подвода коксового газа к вертикальным каналам обогревательного простенка. Эти каналы иначе называются корнюрами.

Над корнюрной зоной расположена зона обогревательных простенков, в которой находятся камеры печей для коксования углей. Наружные стены обогревательных простенков одновременно являются стенами камер печи.

Для отопления печей применяются коксовый, доменный, генераторный, обезводороженный коксовый газы и их смеси.

Коксование торфа осуществлялось также с целью получения кокса, пригодного для использования в доменной и литейной плавках.

Производство высококалорийного газа из низкосортного зольного топлива является достижением нашей техники и весьма эффективно.

Основным сырьем для высокотемпературной переработки являются, как указывалось, спекающиеся каменные угли, дающие при коксовании около 73-78 % кокса (в том числе 70-74 % металлургического), 15-18% газа, 2,5-4,5% смолы, 0,8-1,2% бензольных углеводородов, 0,25-0,4% аммиака и 3-5% пирогенетической воды.

Кокс и газ являются основными по количеству продуктами коксования. Производство кокса и производство газа в течение относительно длительного периода времени развивались независимо друг от друга, с использованием даже различных по конструкции аппаратов (реторты газовых заводов, камерные печи коксовых заводов). Считалось, что в производстве городского (бытового) газа основным продуктом является газ, а побочным – кокс; в коксовом производстве главным продуктом – кокс, а побочным – коксовый газ. В зависимости от целеустремленности менялись схемы очистки газа и извлечения из него химических продуктов; так, например, на газовых заводах бензол из газа обычно не улавливался с целью повышения теплотворности газа. Производство кокса без одновременного использования газа и химических продуктов коксования в настоящее время занимает незначительное место. Мало сохранилось также газовых заводов, квалифицированно не использующих кокс. Газовые заводы вынуждены придавать все большее значение производству кокса, коксовые же заводы превращаются в крупных поставщиков газа. В последние годы газовые заводы строятся почти исключительно как обычные коксохимические заводы, осуществляющие лишь ряд специальных мероприятий для повышения выхода газа и его очистки от вредных примесей. В настоящее время производство газа и производство кокса слились по существу в одну отрасль промышленности - высокотемпературной переработки углей.

Аналогичное явление можно наблюдать и в области унификации оборудования коксовых и газовых заводов. Реторты газовых заводов, например, успешно вытесняются более теплотехнически совершенными камерными печами. Нет сомнения, что в недалеком будущем отличия в оборудовании газового и коксового производств будут иметь только исторический интерес.

Следовательно, процесс производства коксового газа можно рассматривать как процесс, осуществляемый в камерных печах, с одновременным получением кокса и химических продуктов коксований

Выход и качество газа в процессе пирогенетической переработки углей

На состав и особенно выход газа заметно влияет качество перерабатываемого угля, а также условия процесса его переработки. Температуры коксования углей практически колеблются в незначительных пределах, температуры же полукоксования зачастую колеблются в пределах, значительно сказывающихся на составе получающегося газа.

С повышением температуры возрастает содержание простейших компонентов газа (водорода, метана) и снижается содержание более сложных углеводородов, а также кислородсодержащих компонентов, что может быть объяснено ускорением хода реакций пиролиза.

Наиболее сопоставимы данные о выходах и качестве полукоксового, среднетемпературного и коксового газов, полученных из синего того же угля, ибо, как будет подробно сказано ниже, состав угля в значительной степени сказывается на свойствах получаемого газа. Данные, полученные при полукоксовании, средне- и высокотемпературном коксовании одного газового угля, дополненные некоторыми нашими расчетами.

Не анализируя подробно зависимости количественного изменения компонентов газа от изменения температуры пиролиза угля, что будет сделано далее, отметим лишь закономерное снижение молекулярного веса газа с повышением температуры процесса.

Такое же уменьшение молекулярного веса с повышением температуры пиролиза наблюдается и для жидких продуктов коксования.

Теплотворная способность газа резко снижается при повышении температуры пиролиза; однако теплосодержание газа, отнесенное к тонне перерабатываемого угля, увеличивается при переходе от полукоксования к среднетемпературному и далее к высокотемпературному коксованию.

Ход образования газа в процессе коксования.Получаемый при коксовании углей газ является продуктом термического разложения веществ, составляющих уголь, что подтверждается незначительным содержанием в углях окклюдированных газов и специфичностью состава коксового газа. Количественная и качественная характеристика процесса образования коксового газа зависит от двух основных факторов: свойств, применяемого сырья (углей) и условий технологического режима получения газа.

Рассмотрим аналитически ход образования газа при постепенном нагревании углей без доступа воздуха. Наиболее легко поддаются разложению вещества, которые образуют углекислоту и окись углерода; следовательно, в начале термического разложения угля выделяется газ, содержащий значительное количество углекислоты. Верхний уровень температуры для этого периода различен для разных углей так же, как и различно количество газа, выделяемое в этом интервале. Для коксового угля температура конца первого периода обычно около 400 °С, причем к этому времени выделяется около 5–6% всего газа, получаемого при нормальном коксовании. Для углей, более молодых (типа бурых), содержащих значительные количества гуминовых кислот, эти показатели несколько изменяются, главным образом, в сторону более или менее значительного увеличения количества газа и уменьшения конечной температуры.

Выше температуры начала интенсивного разложения угля происходит значительное увеличение выделения газа с одновременным выделением смолы; состав газа, получаемого в этом периоде, указывает на протекание процессов разложения угля, сопровождающихся выделением метана и углекислоты.

До температуры 500–550 °С (полукоксование) выделяется около 40-50% всего газа, получаемого при коксовании: состав газа характерен высоким содержанием метана (до 45-55%) и низким содержанием водорода (11-20%). Сопоставление состава газа и первичных смол дает возможность установить, что образующийся в этом периоде водород является продуктом дегидрогенизации входящих в состав угля циклических соединений, а наличие метана в газе обязано протеканию процессов распада парафиновых углеводородов первичной смолы. Таким образом, в этой стадии источником образования газа являются не только основные вещества угля, но и продукт его разложения – первичная смола; газ, поэтому становится уже продуктом вторичным по отношению к углю.

Дальнейшее коксование полученного полукокса дает равномерное выделение газа, объем которого составляет до 40% всего коксового газа; состав его в этом периоде характерен высоким содержанием водорода. Газ, получаемый в этом периоде, как и в первой стадии, является продуктом разложения веществ угля (или точнее полукокса).

Весьма значительное количество газа выделяется во втором периоде – интервале температур от начала разложения угля до 550°С. Первичная смола, получаемая в этом периоде, в дальнейшем, вследствие высоких температур в печах, подвергается разложению до коксовой смолы, что сопровождается газообразованием; эта часть газа состоит, в основном, из водорода и ряда углеводородов и является одним из конечных продуктов разложения первичной смолы угля абсолютные количества газа, но их относительное количественное изменение при повышении температур нагрева зависит от свойств углей.

Опыты, в частности, показывают, что в небольших количествах метан образуется и при температурах выше. В современных конструкциях коксовых печей осуществлен двусторонний подвод тепла от стенок камеры в загрузку. По мере нагрева уголь (угольная шихта) постепенно переходит в жидкоплавкое состояние пластической зоны, переходящей зачтем в полукокс и, наконец, в коне. Пластические слои, образующиеся в загрузке с двух противоположных сторон (у стен камер), постепенно сходятся в середине камеры коксования. Аналогично, конечно, сходятся зоны полукокса и затем кокса. Скорость перемещения пластических слоев (скорость коксования) зависит, очевидно, от количества подаваемого в загрузку тепла, свойств коксуемой угольной шихты и конструктивных особенностей коксовых печей. Об этой скорости продвижения пластических слоев можно судить по изменению давления газа, по ширине угольной загрузки в различные часы коксования или по изменению температуры.

Газы, выделяющиеся в зоне полукокса и содержащие главным образом водород, окись углерода и небольшие количества метана, направляются в сторону кокса, проходят по его трещинам к стенкам камеры и поднимаются вдоль этих стен вверх («сухие» газы).

Из смоляных паров и газов, поступающих внутрь загрузки, особенно в первые часы коксования, только очень небольшая часть достигает, по мнению этих исследователей, подсводового пространства, так как в основном эти парообразные продукты конденсируются на поверхности близко расположенных к пластическому слою угольных частиц. При дальнейшем продвижении пластического слоя часть этих продуктов претерпевает глубокое разложение с образованием газа, часть же вновь направляется к середине камеры.

Поступающий в стояк газ изменяется по составу и количеству в зависимости от времени, истекшего с момента начала процесса термического разложения угля, определяющего достижение тех или иных температур в загрузке. В соответствии с изменением состава газа в течение периода коксования изменяется и его удельный вес.

Непрерывное снижение содержания метана и тяжелых углеводородов в газе и соответствующее возрастание содержания водорода обусловливают закономерное снижение удельного веса газа, особенно интенсивное в конце периода коксования, когда содержание водорода в газе достигает 75-85%.

Снижение выхода газа в первые три часа периода коксования может быть объяснено охлаждением стен камер в эти часы коксования, что должно замедлить скорость разложения угля. В дальнейшем температура стенок выравнивается и разложение угля происходит с постоянной скоростью.

Все же свойства угля определяют некоторые особенности динамики газовыделения при промышленном коксовании. Таким образом, в течение процесса коксования происходят значительные изменения количества и состава коксового газа, а также количества содержащихся в газе химических продуктов коксования. Поэтому с целью создания равномерной нагрузки на химическую аппаратуру цехов конденсации и улавливания, а также получения одинакового по количеству и качеству газа необходимо смешивать выделяющийся в различные часы коксования газ с тем, чтобы усреднить его состав.