Автоматизация проектирования переходов

Печать данных о станке

23. I:= I + 1

24. End

25. End

В качестве входных данных здесь используются: диаметр заготовки DZ, диаметры DI и длины LI всех ступеней вала и максимально допустимая глубина резания ТМАХ. На начальном этапе расчета выделяется первая ступень I=1, начиная с наибольшего диаметра вала, последней ступенью I=N является наименьший диаметр вала. Припуск PRIP(I) для I–й ступени определяется как разность диаметра заготовки DZ(I) и детали DI(I).

В логическом операторе 5 сравнивается величина припуска I–й ступени с максимально допустимой глубиной резания ТМАХ. Если она не превышает величины PRIP(I), то производится выполнение первого перехода с глубиной ТМАХ (оператор 10), в противном случае происходит переход к анализу (I+1)–й ступени с помощью операторов 6, 8.

Специальная подпрограмма (оператор 11) определяет длину резания LR для каждого перехода.

Введение дополнительной переменной J=1 в операторе 14 позволяет определять остаток припуска на предшествующей ступени (J–1), если на ней оставшаяся величина припуска PRIP(J) £ ТМАХ. Съем оставшейся части припуска выполняется с глубиной резания PRIP(J) (оператор 16). Далее для этого перехода вычисляется длина резания LI(J), которая добавляется (оператор 18) к ранее определенной длине LR.

В результате проектирования на печать выводятся данные о диаметрах заготовки DZ(I) для каждой ступени после выполнения всех переходов и суммарная длина резания LP, на основе которой может быть выполнено сравнение последовательности обработки для выбора оптимального варианта.

Рассмотренный алгоритм выбора последовательности переходов в операции для одностороннего расположения ступеней вала может также использоваться для более сложных деталей с двухсторонним расположением ступеней. В этом случае последовательно определяется количество переходов для одной, а затем для другой стороны вала. Кроме того, он применяется с незначительным изменением при выборе количества и последовательности переходов при обработке ступенчатых отверстий.

На основании анализа конструктивно–технологических признаков отдельных поверхностей детали производится выбор кодов переходов. При этом используются таблицы соответствия и ранее рассмотренные универсальные алгоритмы и программы для решения данного типа задач.

Общий алгоритм проектирования перехода делится на ряд частных алгоритмов:

1) выбор допустимых способов выполнения перехода;

2) определение типоразмеров режущего инструмента;

3) определение типоразмеров вспомогательных инструментов;

4) определение типоразмеров измерительных инструментов;

5) определение допустимых вариантов структуры перехода;

6) расчет режимов резания и определение основного времени для каждого варианта;

7) определение времени выполнения вспомогательных приемов для каждого варианта структуры перехода;

8) выбор структуры перехода и элементов СПИД;

9) формирование описаний перехода для записи в технологическую карту.

При обработке поверхности за один переход требуется выполнить ряд основных и вспомогательных приемов, таких, как подвод и отвод режущего инструмента, взятие пробных стружек, управление станком, измерение поверхности. Совокупность основных и вспомогательных приемов, выполняемых в определенной последовательности, образует структуру перехода.

Структура перехода для одной и той же поверхности может быть различной. Так, обработка цилиндрической и торцевой поверхности на токарном станке с использованием продольных и поперечных подач может быть выполнена по двум вариантам. На рис. 5.3 показаны циклограммы движения инструмента. Нетрудно заметить, что в зависимости от конкретных значений размеров D, d и Z может быть более производительным вариант рис. 5.3, а, либо рис. 5.3, б. Для выбора оптимальной структуры перехода используют теорию графов. В этом случае ребрам графа сопоставлены различные приемы по перемещению инструмента при подводе, отводе и обработке. Оптимальный вариант определяется как путь на графе из начальной вершины в конечную, имеющий минимальные затраты времени или минимальную себестоимость.

Рис. 5.3. Структура перехода при точении с продольными (а) и поперечными (б) подачами

Рис. 5.3. Структура перехода при точении с продольными (а) и поперечными (б) подачами

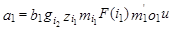

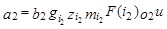

Алгоритм определения рациональных вариантов структуры перехода удобно представлять в операторной форме. Так, для рассматриваемого примера можно записать структуру перехода а1 (рис. 5.3, а) и а2 (рис. 5.3, б) в виде следующих выражений:

i1 = 3

;

;

i2= 3

,

,

где bi – приемы, связанные с подводом режущего инструмента к обрабатываемой поверхности, gi – приемы, связанные с отводом после выполнения проходов; zi – набор глубины обработки; mi – точение поверхности, oi – отвод режущего инструмента после обработки поверхности; и – измерение поверхности после ее обработки; F(i) – логический оператор, который означает, что группу приемов grm необходимо повторить в рассматриваемых случаях три раза (i=1, 2, 3); m' –отвод на рабочей подаче.

Окончательный выбор структуры производится после определения основного времени и времени выполнения вспомогательных приемов.

Формирование и вывод наименований переходов. При решении различных технологических задач в САПР ТП возникает необходимость формирования и вывода после окончания проектирования различных видов текстовой информации. В целях сокращения объемов информации в этих случаях целесообразно применять унифицированные методы формирования наименований переходов.

Для примера рассмотрим формирование наименований переходов для обработки внутренних поверхностей вращения. В общем случае для этого типа поверхностей может быть использована следующая формулировка:

Для примера рассмотрим формирование наименований переходов для обработки внутренних поверхностей вращения. В общем случае для этого типа поверхностей может быть использована следующая формулировка:

* отверстие (пов NП), Æ D на длину L, **

|  |

где NП – номер поверхности; * , * * - варианты части наименования перехода, определяемые по специальным таблицам в зависимости от кода перехода (табл. 5.8).

По ранее установленному коду перехода для поверхности NП по табл. 5.8 определяется изменяющаяся часть наименования перехода, затем из промежуточных результатов проектирования или из таблиц кодировочных сведений выбираются размеры D и L, а полученная формулировка перехода подготавливается к выводу на печать или экран.

Табл. 5.8. Варианты изменяющейся части наименования перехода (обработка внутренних поверхностей вращения)

| Варианты | Код перехода | Варианты | Код перехода | ||

* *

| ** | * | ** | ||

| Центровать | — | Протянуть | — | ||

| Сверлить | — | Шлифовать | Начерно | ||

| Зенкеровать | Начерно | Начисто | |||

| Начисто | Тонко | ||||

| Развернуть | Начерно | Хонинговать | Начерно | ||

| Начисто | Начисто | ||||

| Тонко | Раскатать роликами | — | |||

| Расточить | Начерно | ||||

| Начисто | |||||

| Тонко |