Алгоритм расчета припусков и межоперационных размеров

Общая схема проектирования технологических операций

Содержание

5.1. Общая схема проектирования технологических операций............................................................................. 1

5.2. Алгоритм расчета припусков и межоперационных размеров......................................................................... 2

5.3. Алгоритм выбора оборудования............................................................................................................................. 8

5.4. Алгоритм выбора схемы установки детали....................................................................................................... 13

5.5. Алгоритм выбора установочно–зажимного приспособления...................................................................... 14

5.6. Алгоритм выбора количества и последовательности переходов в операции.......................................... 14

5.7. Автоматизация проектирования переходов....................................................................................................... 17

Наиболее трудоемким этапом технологического проектирования является разработка содержания и состава операций, направленных на выполнение различных видов работ по обработке поверхностей заготовки. Состав и содержание операции изготовления одних и тех же деталей может быть различным, что приводит к необходимости решения многовариантных задач.

При разработке операции необходимо знать маршрут обработки заготовки, качество ее изготовления на предшествующей операции (точность, шероховатость, физико–химические свойства). На вид и содержание операции оказывают влияние следующие факторы (параметры):

· конструкция детали (размеры, конфигурация, масса);

· технические требования на ее изготовление (допуски на размеры, форма и взаимное расположение поверхностей, их шероховатость и др.);

· вид заготовки;

· программа выпуска;

· набор типоразмеров оборудования (применяемого в цехах), на который ориентируются при разработке технологических процессов,

· набор приспособлений, закрепленный за выбираемым оборудованием.

Алгоритм проектирования технологических операций может быть разбит на несколько частных алгоритмов:

1. Определение формы и межоперационных размеров детали, поступающей на операцию, т.е. назначение припусков, напусков, расчет межоперационных размеров и допусков на них.

2. Выбор типоразмера станка.

3. Выбор схемы базирования и установки детали.

4. Назначение типоразмера установочно–зажимного приспособления.

5. Формирование допустимых вариантов структуры операции, включающих окончательный выбор состава переходов, определение последовательности установок и переходов в операции.

6. Проектирование различных переходов.

7. Расчет времени выполнения переходов и вспомогательных приемов в операции.

8. Определение наиболее рациональных характеристик и структуры операции.

9. Вычисление расчетно–технической нормы времени на операцию.

10. Определение разряда работы, расценок и себестоимости операции.

11. Определение программы вычерчивания операционных чертежей, схем наладок и печати технологических карт.

Для некоторых простых операций ряд алгоритмов в схеме может отсутствовать. Например, для однопроходной операции алгоритм определения последовательности установок и переходов (5) опускается. В схемах операций, для выполнения которых используются станки с постоянно установленными приспособлениями и инструментом, алгоритмы выбора этих приспособлений и инструментов также опускаются.

В состав рассмотренного алгоритма проектирования дополнительно может быть включен алгоритм выбора оптимального варианта операции. В этом случае проектируется несколько вариантов и выбирается вариант, имеющий минимальную себестоимость операции.

Определение припусков на обработку и допусков на промежуточные операционные размеры, обеспечивающие возможность получения деталей требуемого качества, имеет важное технико–экономическое значение.

Завышенные припуски на обработку являются причиной перерасхода материала, увеличения трудоемкости, приводят к снижению качества поверхности за счет удаления наиболее износостойких поверхностных слоев, повышают затраты на электроэнергию.

С другой стороны, заниженные припуски также снижают качество обработки, так как не позволяют полностью удалить дефектный слой, затрудняют достижение требуемой точности и шероховатости поверхности.

В связи с этим возникает необходимость технически обоснованного выбора общего и межоперационных припусков на обрабатываемые поверхности. Под общим припуском подразумевается слой металла, необходимый для выполнения всей совокупности технологических переходов, т.е. всего процесса обработки данной элементарной поверхности от черной заготовки до готовой детали.

Общий припуск определяется как сумма операционных припусков

,

,

где Zi – припуск на обработку рассматриваемой поверхности на i–й операции.

Существуют три метода определения припуска, которые находят применение и в САПР ТП:

· дифференциально–аналитический,

· нормативный

· интегрально–аналитический.

Дифференциально–аналитический метод определения припусков базируется на анализе производственных погрешностей и является наиболее точным. Он дифференцированно учитывает влияние на величину припуска конфигурации и размеров детали, качества заготовки, а также погрешностей, возникающих при механической и термической обработке.

Наиболее общий вид формулы для определения минимального припуска (мм) на обработку на i–й операции можно представить в виде

где  – высота шероховатости неровностей профиля, мкм;

– высота шероховатости неровностей профиля, мкм;  – глубина дефектного слоя на предшествующей операции (переходе), мкм;

– глубина дефектного слоя на предшествующей операции (переходе), мкм;  – векторная сумма пространственных отклонений взаимосвязанных поверхностей обрабатываемой заготовки, полученных на предшествующей операции, мкм;

– векторная сумма пространственных отклонений взаимосвязанных поверхностей обрабатываемой заготовки, полученных на предшествующей операции, мкм;  – векторная сумма погрешностей базирования и закрепления, мкм; k – коэффициент, учитывающий характер припуска (для односторонних припусков k=1, для симметричного – k =2).

– векторная сумма погрешностей базирования и закрепления, мкм; k – коэффициент, учитывающий характер припуска (для односторонних припусков k=1, для симметричного – k =2).

Рассматриваемый метод находит наибольшее применение при автоматизации решения технологических задач. Он позволяет наиболее точно определять значения припусков и операционных размеров, что способствует в ряде случаев снижению отходов металла в стружку на 20–50%.

В качестве исходной информации для автоматизации расчета припусков используются следующие данные:

· чертеж детали с техническими требованиями,

· метод получения заготовки,

· точность и качество заготовки,

· установочные базы,

· тип приспособления,

· технологический маршрут обработки элементарной поверхности,

· вид термической обработки.

Алгоритм расчета припусков и операционных размеров с использованием дифференциально–аналитического метода включает следующие этапы:

1. Ввод исходной информации.

2. Выбор или назначение технологического маршрута обработки i–й элементарной поверхности.

3. Определение составляющих  .

.

4. Расчет минимального припуска  для i–й операции.

для i–й операции.

5. Определение допусков для соответствующих квалитетов, их верхних и нижних отклонений j–й поверхности для каждой i–й операции.

6. Расчет максимальных, общих и номинальных припусков на все операции технологического процесса обработки j–й поверхности.

7. Расчет минимальных и максимальных размеров обрабатываемых поверхностей по всем операциям обработки j–й поверхности.

Основной трудностью создания вышеописанного алгоритма является подготовка и формализация на 3–м этапе большого объема справочно–нормативной информации, особенно для определения погрешностей базирования, закрепления, пространственных отклонений в связи с их многообразием в зависимости от конкретных условий обработки.

Нормативный метод определения припусков, который еще называют опытно–статистическим, является основным методом назначения припусков при неавтоматизированном проектировании. В основе этого метода лежит использование нормативных таблиц, по которым определяется величина припуска в зависимости от размеров поверхности, вида и метода обработки, наличия и характера термообработки. При этом припуск устанавливается на основании опытных данных о фактических припусках, при которых производилась обработка аналогичных заготовок.

Из-за большого объема нормативных таблиц этот метод расчета припусков находит более ограниченное применение в САПР ТП, чем дифференциально–аналитический, несмотря на то, что сам алгоритм выбора припуска в этом случае является более простым.

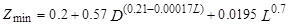

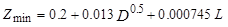

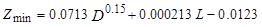

Интегрально–аналитический метод определения припусков основан на использовании эмпирических уравнений следующего типа (для поверхностей вращения):

.

.

Коэффициент а представляет собой часть припуска, которую необходимо снять, чтобы удалить дефектный слой  и высоту неровностей

и высоту неровностей  . Сумма

. Сумма  соответствует части припуска, которая вводится для компенсации неравномерности, обусловленной пространственными отклонениями отдельных участков обрабатываемой поверхности и зависящей от габаритов детали D, L и способа ее установки. Коэффициенты а, b, с и показатели степени т и n могут быть определены путем обработки справочно–нормативных таблиц операционных припусков. Эти параметры эмпирических формул вычисляются методом наименьших квадратов.

соответствует части припуска, которая вводится для компенсации неравномерности, обусловленной пространственными отклонениями отдельных участков обрабатываемой поверхности и зависящей от габаритов детали D, L и способа ее установки. Коэффициенты а, b, с и показатели степени т и n могут быть определены путем обработки справочно–нормативных таблиц операционных припусков. Эти параметры эмпирических формул вычисляются методом наименьших квадратов.

Использование интегрально–аналитического метода позволяет установить с помощью эмпирических зависимостей минимальные операционные припуски для различных поверхностей и методов обработки. На основе эмпирических зависимостей типа Zmin=f(D, L) для наружных поверхностей вращения (табл. 5.1) разрабатывают алгоритм определения операционных припусков и размеров (в учебнике - ошибка):

1. Begin

2. Ввод данных

3. Определение  для K -й последней операции

для K -й последней операции  =

= -dдет

-dдет

4. I:=K

5. While I > 1 do begin

6. Определение минимального припуска для i-й операции  =f(D, L)

=f(D, L)

7. Расчет величины допускаdi

8. Определение  для i -й операции

для i -й операции  =

= +di

+di

9. Определение  =

= +

+

10. I:=I - 1

11. End

11. Печать  ,

,  ,

,  , di

, di

12. End

Табл. 5.1. Эмпирические формулы для расчета минимальных операционных припусков

поверхностей вращения

| Код операции | Операция | Минимальный припуск на обработку, мм |

| Токарная черновая (для различных видов обработки) | а) Горячая штамповка

б) Прокат обычной точности

б) Прокат обычной точности

в) Прокат повышенной точности

в) Прокат повышенной точности

г) Литье в песчаные формы

г) Литье в песчаные формы

д) Литье в кокиль

д) Литье в кокиль

| |

| 2. | Токарная получистовая |

|

| 3. | Токарная чистовая |

|

| 4. | Шлифовальная черновая |

|

| 5. | Токарная тонкая |

|

| 6. | Шлифовальная чистовая |

|

| 7. | Шлифовальная тонкая |

|

| 8. | Накатная |

|

| 9. | Суперфинишная | |

| 10. | Полировальная |

Процесс вычисления припусков начинается с последней K–й операции маршрута обработки элементарной поверхности. Первоначально определяется минимальный диаметр детали после выполнения K–й операции  (оператор 3). Затем определяется припуск

(оператор 3). Затем определяется припуск  , для i–й операции по зависимостям из табл. 5.1 (оператор 6). Расчет величин допуска di для операционных размеров при выполнении различных операций производится по специальной подпрограмме (оператор 7) по известным зависимостям. После определения

, для i–й операции по зависимостям из табл. 5.1 (оператор 6). Расчет величин допуска di для операционных размеров при выполнении различных операций производится по специальной подпрограмме (оператор 7) по известным зависимостям. После определения  (оператор 8) проверяется количество рассчитанных операций, и если i > 1, то происходит переход к (i–1)–й операции, и цикл повторяется. Процесс вычисления заканчивается выводом на печать в форме специальных бланков значений

(оператор 8) проверяется количество рассчитанных операций, и если i > 1, то происходит переход к (i–1)–й операции, и цикл повторяется. Процесс вычисления заканчивается выводом на печать в форме специальных бланков значений  ,

,  ,

,  , di для всех анализируемых операций маршрута обработки элементарной поверхности.

, di для всех анализируемых операций маршрута обработки элементарной поверхности.

При расчете припусков в качестве исходной информации обычно используется, как отмечалось выше, заранее спроектированный технологический маршрут, с учетом которого и назначается припуск.

При более общем подходе к задаче выбора оптимальных припусков с целью обеспечения в процессе обработки заготовки требуемого качества поверхности и точности при минимальной себестоимости изготовления детали возникает необходимость анализа различных вариантов маршрутов обработки элементарных поверхностей.

Рассмотрим эту задачу на примере формирования технологического маршрута обработки элементарной наружной поверхности вращения. Применительно к таким поверхностям удобно использовать понятие «стадия обработки», под которым понимают укрупненную группу операций, включающую однородную по характеру, точности и качеству обработку элементарных поверхностей. Это понятие может быть отнесено и к детали в целом. Выделяют 6 стадий обработки:

I – черновая операция,

II – получистовая,

II – чистовая

IV – тонкая,

V – отделочная,

VI – доводочная операция.

Для элементарных поверхностей обычно стадия обработки совпадает с операцией или переходом. Причем, число операций, обеспечивающих близкие по значению требования качества изготовления детали, в пределах одной стадии может быть различным (табл. 5.2).

Табл. 5.2. Массив операций обработки элементарных наружных поверхностей вращения

| Стадия обработки | Операция | Код операции | Точность в квалитетах | Параметры шероховатости, мкм |

| 0.16 0.08 0.04 |

Анализ приведенных данных показывает, что для достижения определенной точности и шероховатости элементарной поверхности могут быть использованы различные технологические маршруты. Для их описания воспользуемся методами теории графов. В этом случае технологический маршрут обработки элементарной наружной поверхности вращения может быть представлен в виде графа (рис. 5.1), в котором вершинам сопоставлены характеристики точности и шероховатости, а ребрам – коды операций (табл. 5.2). Подобные графы разрабатываются на основе общих правил построения маршрутов обработки определенного типа элементарных поверхностей, известных из технологии машиностроения. Так, при использовании операции накатывания (код 8) отпадает необходимость в выполнении операции тонкого шлифования (код 7), что позволяет перейти в этом случае сразу от IV стадии к VI. Общее количество возможных вариантов обработки рассматриваемого типа поверхности, как видно из рис. 5.1, не превышает девяти, и поэтому выбор оптимального варианта может быть получен их перебором.

Рис. 5.1. Граф технологического маршрута обработки элементарной наружной поверхности вращения

Рассмотрим построение алгоритма определения оптимального припуска на обработку с использованием интегрально-аналитического метода в диалоговом режиме проектирования:

1. Begin

2. Ввод данных о детали

3. Определение конечной стадии STMAX

4. If STMAX <> 6 then

5. Определить начальную стадию STMIN

6. Else Выполнить выбор кода операции KOi

7. Формирование вариантов маршрутов обработки {M1, M2, …, MN}

I: = 1

8. While (вариант не принят) do begin

9. Анализ маршрута Mi

10. If (маршрут MI принят) then begin

11. Расчет операционных припусков и размеров

12. Анализ результатов проектирования i-го варианта

end

13. else I:=I + 1

End

14. Печать результатов проектирования

15. End

Исходными данными являются общие сведения о детали (материал, габаритные размеры, вид термообработки), размеры, точность и шероховатость обрабатываемой поверхности, тип заготовки и др.

В зависимости от заданной точности и шероховатости поверхности детали определяется конечная стадия STMAX (оператор 3),а в зависимости от вида заготовки и ее точности - начальная стадия STMIN (оператор 5) процесса обработки. После этого на основе анализа графа технологического маршрута обработки (рис. 5.1) с усеченными вершинами или данных табл. 5.2 формируется множество N возможных маршрутов {M1, M2, …, MN}. Далее осуществляется их последовательный анализ и расчет. Для этого на экран дисплея выводится MI маршрут обработки рассматриваемой поверхности (оператор 9). Если предлагаемый маршрут принимается, то производится расчет операционных припусков и размеров (оператор 11) по специальной подпрограмме, один из алгоритмов которой описан ранее. Результаты проектирования выводятся на экран дисплея, и после их анализа принимается решение о выборе оптимального варианта (операторы 12, 8).

В тех случаях, когда проектировщик отвергает предлагаемый I-й вариант маршрута обработки (операторы 10 и 8), на экран дисплея выдается (I+1)-й вариант, для которого аналогично проводится анализ и расчет операционных припусков и размеров. После выбора оптимального варианта результаты проектирования выводятся на печать в виде технологической карты.