ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ. ОПРЕДЕЛЕНИЕ. НАЗНАЧЕНИЕ.

ТЕМА: ОСНОВНОЙ МАРШРУТ ИЗГОТОВЛЕНИЯ.

Цель: Дать представление о процессах высокой технологии изготовления и проектирования интегральных схем в терминах и определениях.

Операции.

1. Очистка - это удаление примесей с поверхностей пластины. Чем больше диаметр пластины, тем выше уровень технологии.

Цель: Очистка используется для последующего внедрения примесей.

2. Ионное легирование.

И.О.- это внедрение примесей в объем или поверхность материала (пластины).

Процесс-аналог процессов электронной трубки.

Цель: Изменение типа и величины проводимости материала подложки (наиболее часто используется для создания р-n перехода).

3. Диффузия-это внедрение атомов примесей из ограниченного или неограниченного источника при высоких температурах (температуры, близкие к температуре плавления материала).

Цель: та же, что и для ионного легирования.

Отличительный признак: большие глубины проникновения примесей.

4. Фотолитография - это процесс переноса рисунка заданной формы на поверхность пластины.

Цель: Создание топологии интегральной схемы, включающей активные и пассивные области.

Активные области-области топологии, где формируются активные элементы интегральной схемы: сопротивления, транзисторы, резисторы, определяющие назначение схемы.

Пассивные области-области изоляции активных компонентов друг от друга, т.е. не содержащие активных компонентов.

Фотолитография - наиболее часто повторяющаяся операция при изготовлении и проектировании интегральных схем.

5. Травление - это удаление участков схемы.

Цель: Подготовить поверхность для проведения соответствующих операций (легирование, диффузия и т.д.).

6. Окисление - это процесс выращивания на поверхности окисленных областей.

Цель: Создание изоляции между компонентами в вертикальном и горизонтальном направлениях.

7. Нанесение диэлектрика. Это процесс осаждения электрического слоя из пары газовой фазы при пониженных температурах.

Цель: Создание межслойной изоляции.

8. Металлизация. Нанесение проводящих слоев на поверхность микросхемы.

Цель: Обеспечение коммутации между активными компонентами схемы. Наиболее часто используемый металл-алюминий.

9. Пассивация. Низкотемпературное осаждение диэлектрического слоя на поверхность материала.

Цель: Механическая и химическая защита поверхности интегральной схемы. Как правило завершает процесс изготовления кристалла.

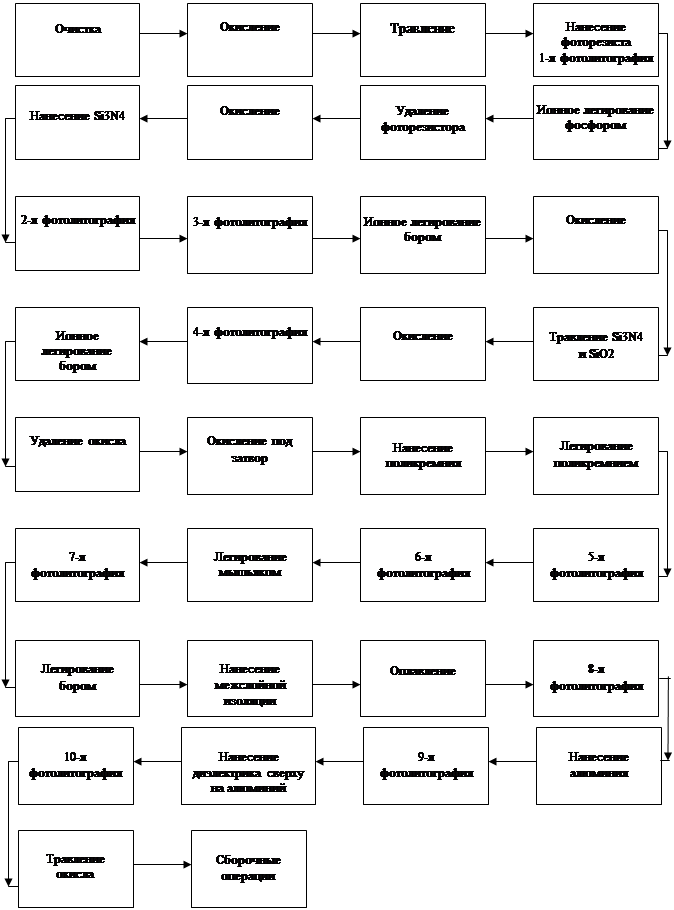

Маршрут изготовления(рис. 1.1).

|

Рис.1.1. Основные этапы технологического

процесса изготовления МОП транзисторов.

1.  Процесс начинается с очистки поверхности. Исходная пластина диаметром около 200мм, толщина около 1мм. Сечение пластины см. на рис.1.2.

Процесс начинается с очистки поверхности. Исходная пластина диаметром около 200мм, толщина около 1мм. Сечение пластины см. на рис.1.2.

Тип проводимости пластины: р, пластина легирована бором (В), удельное сопротивление r»40 Ом*см. Пластина очищается химическим или газовым травлением. Наиболее часто используется серная кислота.

2. После очистки проводят окисление. На поверхности создается окисел, толщиной 0.1-0.3мк.

Цель создания окисла: Связать загрязнения на поверхности для последующего удаления (один из приемов очистки поверхности). Окисление проводится при температуре t=950°, время окисления около 50 мин.

3. Травление.

Цель: Удалить выращенный окисел вместе со связанными загрязнениями. Схема возвращается к исходному состоянию. Сечение пластины см. на рис.1.3.

|

4. Нанесение фоторезиста и первая фотолитография (рис. 1.4).

Тип-отверстие.

Цель: Создать области для последующего ионного легирования и формирования карманов-областей размещения р-канальных транзисторов. Глубина кармана 3мкм. После 1-й фотолитографии:

|

5. Ионное легирование фосфором. (рис. 1.5)

Цель: Изменить тип проводимости подложки кремния для последующей электрической изоляции р-канкльных транзисторов от подложки.

Энергия около 50кЭв, доза около1мкКл

|

На подложке р-типа создаются n-транзисторы и наоборот.

6. Удаление фоторезистора (рис. 1.6).

Цель: Очистить поверхность для проведения последующих операций.

| |||

| |||

7. Окисление (рис. 1.7).

Цель: Создать изолирующий слой для исключения искажений кристаллической решетки кремния (исходной пластины) при последующем нанесении диэлектрика.(Искажение в размерах решетки приводит к изменению характеристик).

Толщина слоя 0.1-0.2 мкм.

Толщина слоя 0.1-0.2 мкм.

8. Нанесение Si3N4 (рис. 1.8)

Основная характеристика Si3N4-исключает прохождение газов (например, кислород).

Цель: Исключить окисление областей, лежащих под слоем Si3N4 при проведении локального окисления.

Толщина слоя Si3N4 около 2мкн, температура нанесения около 700°, время около 15 мин.

|

9. 2-я фотолитография (рис. 1.9). Тип - маска.

Цель: Формирование активных областей.

Конечная конфигурация:

При проведении фотолитографии используются понятия маска и отверстия. Для проведения фотолитографии используются специальные инструментальные средства-фотошаблоны (аналог негативов в фотографии).

На экране топологического редактора фактически показано изображение фотошаблона. Затемненные участки поверхности (непрозрачные)-маска, прозрачные - отверстия. В дальнейшем прозрачные участки будут соответствовать удалению материала с поверхности изделия.