Ручные машины для крепления изделий и сборки конструкций.

Для монтажа металлоконструкций, выполнения электромонтажных, сантехнических и других видов работ применяют резьбовые соединения, используя для этого стандартные детали (болты, винты, гайки, шпильки, шурупы, гвозди, скобы, дюбели) или изготовляя отдельные их элементы по месту. Для механизации этих работ применяют ручные машины, основные типы которых приведены ниже. Для сборки резьбовых соединений применяют резьбозавертывающие машины- гайко-, шурупо, шпильковерты с непрерывно-силовым или импульсно-силовым вращательным движением рабочего органа. Эти машины отличаются от сверлильных машин рабочим инструментом -торцовыми ключами для работы с болтами, винтами и гайками или

отвертками для работы со шпильками и шурупами - и наличием в трансмиссии муфты предельного момента, при достижении которого муфта отключает рабочий орган от двигателя. Рабочий инструмент соединяют с рабочим органом жестко или шарнирно, в последнем случае для работы в труднодоступных местах. Резьбозавертывающие машины реверсивны, их применяют как для сборки, так и для разборки резьбовых соединений.

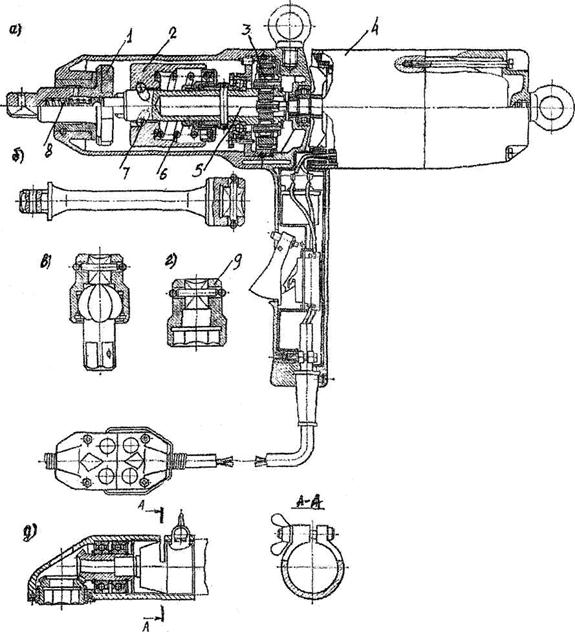

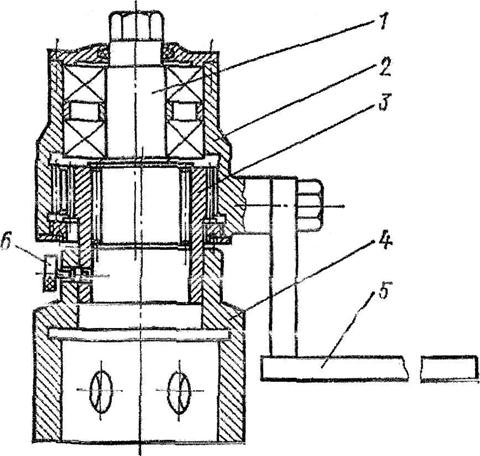

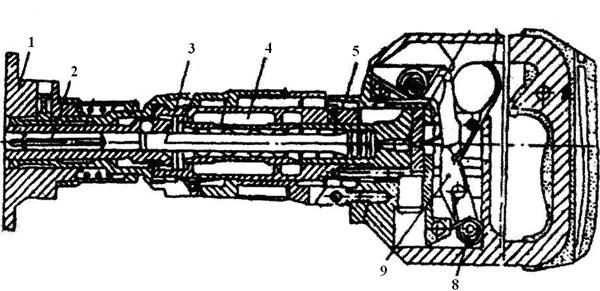

Машины с непрерывно-силовым движением рабочего органа просты по устройству. Их основным недостатком является значительный реактивный момент, воспринимаемый оператором, особенно в конце затяжки резьбового соединения. Машины этого типа работают с резьбовыми соединениями диаметром до 16 мм. Этого недостатка лишены машины импульсно-силового типа -частоударные, обеспечивающие затяжку резьбовых соединений за 100 - 200 ударов в течение 4 ... 5 с, и редкоударные (3-15 ударов на одно резьбовое соединение). По сравнению с непрерывно-силовыми импульсно-силовые ручные машины обеспечивают больший момент затяжки резьбовых соединений при равных параметрах их двигателей. В качестве примера частоударной импульсно-силовой ручной машины на рис. 13.15 представлен электрический гайковерт. Вращение шпинделю / с закрепленным на нем ключом 9 передается от электродвигателя, вмонтированного в корпус 4, через редуктор 3 и ударно-импульсный механизм в виде винтовой пары выходной вал редуктора 5 - втулка 2, соединенных между собой винтовыми пазами на валу и входящими в них и в лунки на внутренней поверхности втулки шариками 7. Шпиндель может свободно перемещаться в осевом направлении в корпусе и в нерабочем состоянии, отжимаемый пружиной 8, занимает в нем крайнее левое положение, Для начала работы ключ одевают на навинчиваемую гайку или головку болта (винта) и прижимают корпус в осевом направлении. Преодолевая сопротивление пружины 8, шпиндель перемещается относительно корпуса вправо, зацепляется своими кулачками на его торцовой поверхности с кулачками втулки 2 и приходит во вращательное движение, С увеличением сопротивления вращению шпинделя его скорость замедляется, и втулка 2, преодолевая сопротивление пружины 6 и навинчиваясь на вал 5, отходит от шпинделя вправо, выводи кулачки из зацепления со шпинделем. Освобожденная от этого зацепления втулка получает ускоренное вращение от вала 5 и под действием пружины б перемещается влево, ударом входя в зацепление с кулачками шпинделя, Эти движения продолжаются до тех пор, пока отводом корпуса на себя шпиндель не займет свое левое нерабочее положение.

Рис. 13.15 Гайковёрт с насадками:

а - гайковёрт; б - удлинитель (торсион);

в - шарнирный переходник;

г - сменная головка; д — угловой переходник.

Основными параметрами частоударных гайковертов являются максимальный момент затяжки и время затяжки резьбового соединения. Процесс сборки резьбового соединения такими гайковертами осуществляется за 100 ... 200 ударов в течение 4 ... 5 с. Для работы в режиме развинчивания резьбовых соединений переключают фазы электропитания при помощи штепсельного соединения. Момент затяжки ограничивают муфтами предельного момента или временем действия ударного механизма. Эти меры не обеспечивают необходимой точности параметров затяжки резьбовых соединений, из-за чего частоударные гайковерты применяют только для сборки неответственных соединений. Большей точностью обладают редко-

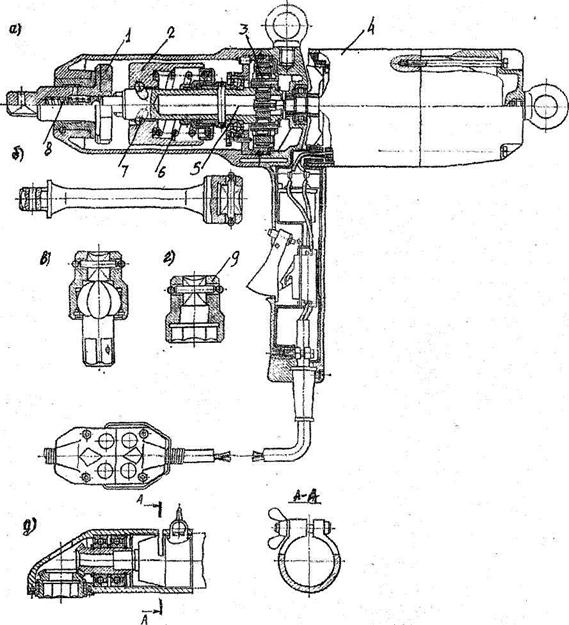

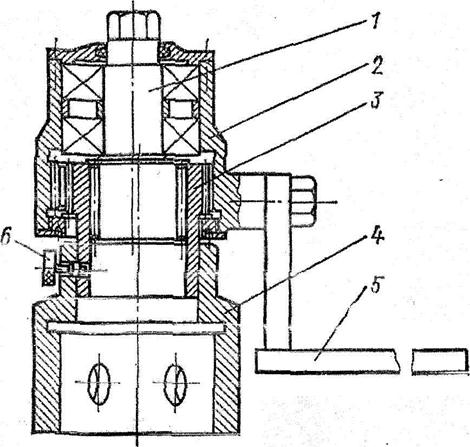

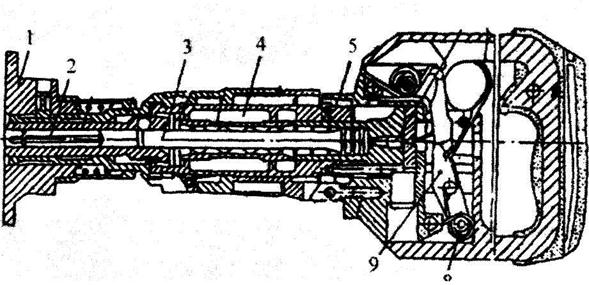

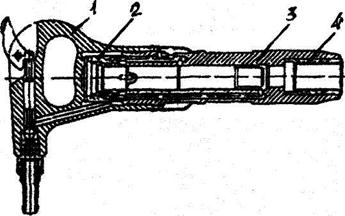

ударные гайковерты с основным параметром - энергией удара около 25 Дж. По срав-нению с частоударными машинами они имеют меньшую массу (на 20 ... 40%) и более высокий КПД. Их применяют для сборки резьбовых соединений диаметром от 22 до 52 мм при тарированном моменте затяжки от 400 до 5000 Нм. Продолжительность сборки одного соединения составляет от 3 до 8 с. На рис. 13.16 представлен пневматичес&ийредко-ударный гайковерт, ведущая часть 4 ударного механизма которого приводится во вращение от пневматического ротационного двигателя 5. Ведомая часть (ударник) 3 посажена свободно на валик 7 и может перемещаться по нему в осевом направлении. В нерабочем состоянии ударник, отжимаемый пружиной 2, занимает крайнее правое положение. При включенном двигателе

Рис. 13.1.6 Редкоударный гайковёрт.

контактирующие с ведомой частью шарики (центробежные грузы) 6 приходят во вращение и за счет возникающих при этом центробежных сил перемещаются центробежно в радиальном направлении, отжимая ударник, который кулачками на его торцовой поверхности ударом

входит в зацепление с кулачками шпинделя 7. В начале процесса, когда сопротивление вращению шпинделя невелико, деталь резьбового соединения завинчивается без отключения шпинделя от ударника. В конце затяжки, с возрастанием сопротивления вращению, скорость шпинделя и ударника уменьшается, вследствие чего снижаются также окружная скорость центробежных грузов и действующие на них центробежные силы, и грузы перемещаются центростремительно. При этом пружиина 2 перемещает ударник вправо, выводя его кулачки из зацепления с кулачками шпинделя.

Освободившись от внешней нагрузки, ударник приходит в ускоренное вращение, и процесс ударного включения и отключения кулачкового соединения повторяется.

Рис. 13.17 Ключ-мультиштекатор.

Для сборки и разборки резьбовых соединений в труднодоступных местах и резьб большого диаметра инж. Кривомазовым В. И. созданы и выпускаются ключи-мультипликаторы. Такой механизм (рис. 13.19} состоит из корпуса 2 с опорным кронштейном (реактивным рычагом) 5, входного эксцентрикового вала 1 и планетарного редуктора, сателлит 3 которого является

одновременно выходным валом механизма. На его шестигранном конце при помощи винта 6 крепятся сменные головки 4. Принцип действия мультипликатора заключается в том, что момент М, создаваемый ручным ключом на головке эксцентрикового вала / передаётся сменной головке 4, одеваемой на завертываемую гайку через планетарный редуктор с большим передаточным числом i, благодаря чему крутящий момент Мг на головке 4 получается значительно больше, чем момент М, создаваемый усилием рабочего. Величина момента

M1=Miη

гдеη - КПД редуктора.

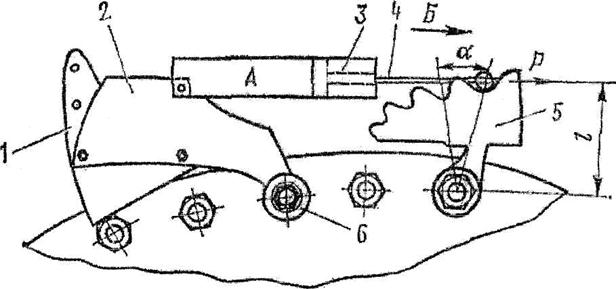

Рис. 13.18 Схема завёртывания гаек гидровлическим ключом.

Для завертывания гаек большого диаметра (более 40 мм) широкое применение получили за рубежом гидравлические ключи, принцип работы которых показан на рис. 13.18. На завертываемую гайку устанавливается ключ

5 с приваренной к нему гребенкой. В пазы гребенки упирается шток 4 гидроцилиндра 3. Последний закреплен на кронштейне 2, конец б которого надевается на одну из соседних гаек. К кронштейну прикреплен упор /, который также упирается в одну из гаек. При подаче жидкости в полость А гидроцилиндра шток перемещается по стрелке Б, поворачивая гребенку с ключом, в результате чего гайка заворачивается под действием момента Му равного PL Для того чтобы сократить время на перемещение штока, после поворота па угол а шток упирается в следующий выступ гребенки и цикл повторяется. Если для затяжки гаек поворота, который достигается за один ход штока, то шток снова возвращается в исходное левое положение, ключ снимаете*!, ставится в исходное положение и цикл повторяется.

Величина силы F зависит от площади поршни ш давления в цилиндр. По этому давлению контролируют величину создаваемого усилия, а также момента для завертывания гайки,

Для сборки резьбовых соединений диаметром 100 ... 200 мм, например, при монтаже крупного технологического оборудования, применяют гайковерты с гидравлическим приводом» питаемые централизованно от насосной станции.

Шуруповерты (винтоверты)применяют при сборочно-разборочных работах, например, при монтаже перегородок из сухой гипсовой штукатурки по металлическому, деревянному и асбоцементному каркасу. В качестве привода используют электрические реверсивные коллекторные двигатели с двойной изоляцией мощностью до 420 Вт с зубчатым редуктором и кулачковой муфтой предельного момента с регулятором значения последнего. Чаще в систему привода включают блок электронного регулирования частота вращения в диапазоне от0 до 0,75 ее номинального значения с ограничением максимальной частоты вращения. Для удобства работы в труднодоступных местах используют удлинители, переходные втулки, сменные патроны для крепления инструмента.

В качестве сменного инструмента используют отвертки под плоский и крестовый шлиц шурупов, а также головку-ключ. В ряде моделей шуруповертов зарубежного производства крепеж подается автоматически из сменных кассет, содержащих от 100 до 150 крепежных изделий.

Для нарезания резьбы в сквозных и глухих отверстиях применяют резьбонарезные машиныс электрическим и пневматическим ротационным двигателями. Эти машины отличаются от сверлильных инструментом, в качестве которого применяют метчики, и реверсивным устройством в трансмиссии, передающей движение от двигателя рабочему органу. На рис. 13.19 представлена

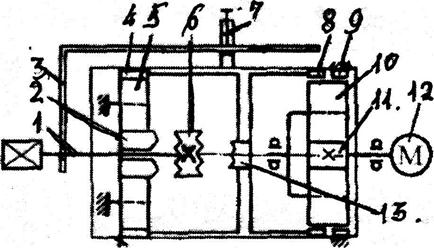

Рис. 13.19 Кинематическая схема резьбонарезной машины.

кинематическая схема электрической резьбонарезной машины* трансмиссия которой состоит из двух планетарных передач 11-10-9-8 (при неподвижном венцовом колесе 9) и 4 -5-2. Шпиндель /, свободно перемещаемый вдоль оси центрального колеса 2, на внешнем конце имеет патрон для крепления метчика с хвостовиком квадратного сечения, а на внутреннем конце - жестко соединенную с ним двухстороннюю кулачковую полумуфту 6. При нажатии на корпус машины в направлении подачи полумуфта 13, жестко соединенная с венцовым зубчатым колесом 8, входит в зацепление с полумуфтой б, вследствие чегошпинделю передается от электродвигателя 12 правое вращение (на завинчивание метчика). Для возвратного вращения метчика (на его вывинчивание из резьбового отверстия) в случае нарезания резьбы в сквозных отверстиях корпус машины подают на себя. При этом полумуфта б, удерживаемая в осевом направлении упирающимся в торцовую поверхность отверстия метчиком, выходит из зацепления с полумуфтой 13и, при дальнейшей подаче корпуса на себя входит в зацепление с полумуфтой 2, выполненной заодно с центральным зубчатым колесом передачи второй ступени. В результате этих действий шпинделю сообщается левое вращательное движение с более высокой скоростью, и метчик вывинчивается из нарезанной им резьбы. В случае нарезания резьбы в глухих отверстиях ее глубину регулируют упором 3, закрепляя его на корпусе машины винтом 7. При достижении установленной глубины упор приходит в соприкосновение

с телом нарезаемой детали, препятствуя дальнейщему перемещению корпуса в осевом направлении, а вращающийся нншндеж е ввинчивающимся в отверстие метчиком перемещается на отверстие, выводя полумуфту б из зацепления с полумуфтой 13. Для вращения метчика в обратном направлении поступают так же, как и в случае сквозных отверстий.

В отличие от метчиков для нарезания резьбы вручную (направляющего, режущего и калибрующего) в ручных машинах используют метчики для нарезания резьбы в один проход.

Для забивки крепежных изделий (гвоздей, скоб, дюбелей) применяют монтажные сборочные молоткиили пистолеты.Крепежное изделие вставляют в ствол пистолета и одноразовым воздействием на него поршня-ударника забивают его в деревянное, металлическое, кирпичное или бетонное основание. В зависимости от вида привода различают пороховые, пневматические и электромагнитные молотки.

|

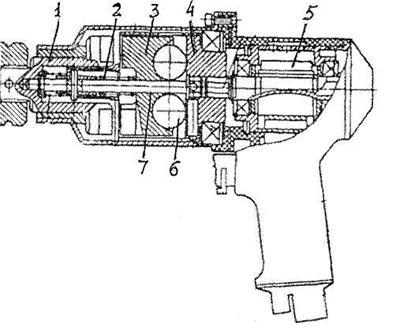

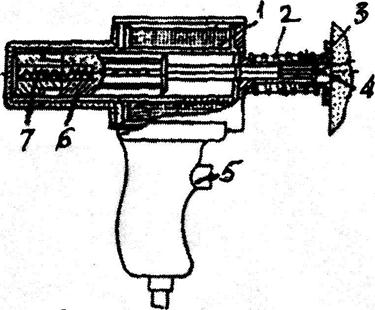

Рис. 13.20 Пороховой строительно - монтажный пистолет.

Пороховые молотки(рис. 13.20) предназначены для забивки дюбелей различного исполнения (дюбель-гвоздь, дюбель-винт - с винтовой нарезкой хвостовика) в бетон до марки 400 включительно, сталь с пределом прочности до 450 МПа, кирпич. В работе порохового молотка используется принцип действия огнестрельного оружия. Дюбель 2 и пороховой патрон б закладывают в ствол 5. Далее молоток прижимают установленным на переднем конце прижимом 1 к основанию, предназначен ному для забивки дюбеля, и нажимают на спускной рычаг 7.

Под действием пружины 8 рычаг 9 ударяет острием наконечника в капсюль патрона, вследствие чего находящееся в нем воспламеняющееся от удара вещество поджигает порох. Образующиеся при этом пороховые газы, увеличиваясь в объеме, выталкивают из

ствола- поршень Д который ударяет ш> хвостовику дюбеля-,, внедряя..его в основание. После перемещения поршня в переднюю часть ствола полость последнего соединяется с камерой 4, через которую отработавшие пороховые газы выбрасываются в атмосферу. Тип патронов выбирают в зависимости от размеров забиваемых дюбелей и механических свойств оснований. Пороховые молотки комплектуют сменными стволами и поршневыми группами соответственно размерам дюбелей.

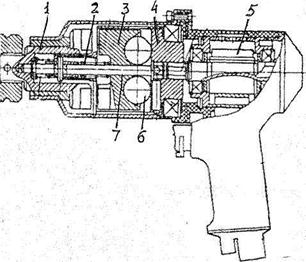

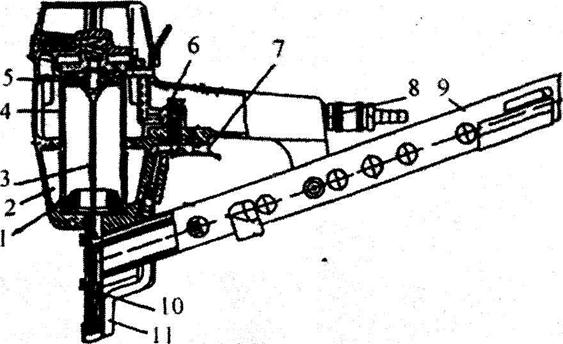

Рис. 13.21 Гвоздезабивной пневматический пистолет.

Пневматические молотки,называемые также гвозде - или скобозабиеными пистолетами, применяют для забивки гвоздей и скоб в деревянные, древесно-волок-нистые, древесно-стружеч-ные, цементно-стружечные и другие основания. Они бывают специальными -для забивки крепежных элементов определенного вида и универсальными -для забивки нескольких видов крепежных элементов. В гвоздезабивном пневматическом пистолете(рис. 13.21) комплект гвоздей помещают в магазин 9, откуда они по одному поступают в ствол 10. Гвоздь забивают ударом по его шляпке штоком 3 при перемещении поршня в направляющем цилиндре 4 к стволу от давления сжатого воздуха, поступающего от компрессора через штуцер 8 и клапан б в надпоршневую полость (прямой ход). Клапан б открывается пусковой скобой 7 при условии, что предохранительная скоба 11 будет прижата к основанию (месту забивки гвоздя). После отпускания скобы 7

или (и) отжатая предохранительного устройства // доступ воздуха в надпоршневую полость прекращается, и поршень со штоком возвращается в исходное положение под давлением воздуха в аккумулирующих камерах 2, которые заряжались при прямом ходе поршня через отверстия / в направляющем цилиндре. Электромагнитные молотки (рис.13.22)используют для забивки дюбелей в основание из различных материалов. Они работают от выносных компактных электронных преобразователей с частотой менее 50 Гц. Энергию единичного удара (от 5 до 22 Дж) изменяют путем изменения частоты тока.

Клепальные молоткипредназначены для установки заклепок диаметром до 36 мм в отверстия соединяемых клепкой металлических конструкций и их пластического деформирования (осаживания) в

Рис. 13.22 Электромагнитный монтажный пистолет:

1 - силовая катушка; 2 - пружина; 3 - опорная плита;

4 - дюбель-гвоздь; 5 - выключатель; 6 - якорь-боёк;

7 - возвратная пружина.

холодном и горячем состояниях с образованием замыкающей головки. В качестве рабочего инструмента используют обжимки. Молотки работают в виброударном режиме. Наибольшее распространение получили пневматическиеклепальные молотки (рис. 13.23), представляющие собой поршневые двухкамерные машины обычно с клапанной системой воздухораспределения. Основными параметрами

молотков являются: энергия единичного удара, частота ударов, ударная мощность и удельный расход воздуха. Для молотков холодной клепки с использованием заклепок из алюминиевых сплавов и малоуглеродистой стали Ст1кп значения этих параметров суть: до 13 Дж; 30 ... 45 Гц; до 400 Вт; 2,45 мэ/(мин/кВт); для молотков горячей клепки с использова нием заклепок из стали 20кп -соответственно 22,5 ... 70 Дж; 8 ... 18 Гц; 400 ... 560 Вт; 2,45 м3/(мин/кВт). В последнее время созданы клепальные молотки с гидроприводом.

Рис. 13.23 Пневматический клепальный молоток:

1 - рукоятка с пусковым устройством; 2 - золотниковое воздухораспределительное устройство;

4 - ствол с ударной парой; 5 -концевая букса.