Достоинства и недостатки. 5 страница

повышение производительности машин; улучшение качества выполняемых работ за счет максимального устранения отклонений технологических параметров от заданных проектом;

непрерывный контроль технического состояния машины путем проверки работоспособности двигателя, трансмиссии, гидросистем, электрооборудования;

совершенствование системы учета работы машин с целью экономии материальных и трудовых ресурсов; повышение безопасности выполняемых работ;

обеспечение экологической безопасности окружающей среды. Повышение производительности машин при внедрении средств автоматизации достигается за счет;

автоматизации обеспечения заданного положения рабочего органа; оптимизации траектории движения рабочего органа;

повышения точности исполнения заданной технологической операции;

оптимизации нагрузок на рабочие органы и элементы машины;

сокращения функций оператора по управлению машиной;

блокировки работы машины при неправильных действиях оператора или при работе в стесненных условиях;

блокировки работы машины в опасных режимах вследствие Л превышения грузового момента или угла наклона машины. В настоящее время для машин строительного и коммунального назначения разработаны следующие системы и средства автоматизации: устройства автоматического контроля технического состояния и работоспособности основных узлов машины;

системы оптимизации нагрузок на рабочий орган, двигатель и другие элементы машины;

системы оптимизации перемещения рабочего органа; копирование, в том числе лазерные, системы; следящие имитационные системы;

микропроцессорные ограничители грузоподъемности;

микропроцессорные системы контроля глубины копания; системы контроля плотности грунта.

В последние годы отечественная промышленность освоила выпуск систем автоматического управления для автогрейдеров, скреперов, бульдозеров, асфальтоукладчиков, обеспечивающих высокое качество планировочных и других работ, рост производительности труда. Осваивается производство передвижной бетоносмесительной установки с микропроцессорной системой управления. Находятся в разработке уплотняющие машины с электронным управлением рабочим процессом и автоматическим контролем качества уплотнения. Резкое повышение производительности труда и качества работ в строительстве обеспечит развитие нового направления — создания строительной робототехники. Из сказанного следует, что целью применения автоматизации и роботизации являются повышение производительности и эффективности труда, улучшение качества выполняемых работ в условиях оптимального управления процессами, что имеет не только экономическое, но и огромное социальное значение. Они освобождают человека от тяжелых и трудоемких работ, создают условия для сокращения продолжительности рабочего дня и ликвидации существенных различий между умственным и физическим трудом.

3.2 Автоматический контроль, регулирование и управление.

Объектом управления (ОУ) или регулирования (ОР) может быть устройство, требуемый режим работы которого должен поддерживаться извне специально организованными управляющими воздействиями, формируемыми управляющим устройством.

Управление — это процесс формирования и реализации управляющих воздействий, обеспечивающих требуемое состояние или режим работы объекта управления.

Регулирование — частный вид управления, когда задачей является обеспечение постоянства какой-либо входной (выходной) величины либо ее изменение по заданному закону.

Системы автоматического управления (регулирования) могут быть построены с использованием следующих принципов:

- управление по разомкнутому циклу;

- управление по замкнутому циклу;

- комбинированное управление.

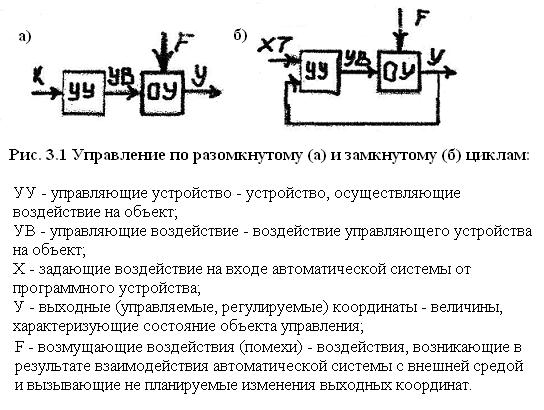

В разомкнутых системах(рис. 3.1, а)управляющее (регулирующее) воздействие задается без учета действительного выходного значения управляемой величины, а лишь на основании априори цели управления, характеристик объекта и известных внешних воздействий. Такое управление называют жестким, без обратной связи. Разомкнутые системы используют для дистанционного управления (управление на расстоянии), но без применения корректирующих воздействий на данном цикле управления.

В замкнутых системах (рис. 3.1, б) управляющее (регулирующее) воздействие формируется в непосредственной зависимости от управляемой величины, значение которой контролируется. Главным элементом замкнутой системы управления (регулирования) является звено обратной связи, с помощью которого на основании информации о значении управляемого параметра формируется управляющее воздействие, благодаря чему объект управления находится в состоянии, отвечающем поставленной цели управления. Связь, с помощью которой соединяется выход всей системы с ее входом, называют главной или внешней обратной связью. Связь, с помощью которой передается воздействие от выхода какого-либо звена на его вход или на вход одного из предыдущих звеньев, т. е. обратную связь, охватывающую лишь часть звеньев системы, называют местной или внутренней связью. Автоматические системы, содержащие только одну главную обратную связь называют одноконтурными, а содержащие дополнительные внутренние обратные связи — многоконтурными.

Предписанное значениевыходной координаты — значение величины, определяемое требуемым режимом работы.

Действительное значениевыходной координаты — значение выходной величины, соответствующее фактическому состоянию объекта управления.

Ошибка управления— разность между предписанным и действительным значениями выходной координаты автоматической системы.

По назначению(характеру изменения задающего воздействия) различают:

системы автоматической стабилизации (задающее воздействие Х= const);

системы программного управления (задающее воздействие X— известная, заранее заданная функция времени);

следящие системы (задающее воздействие X заранее не известно).

По принципу управления,в том числе:

по характеру используемых для управления сигналов — непрерывные, дискретные (импульсные, релейные);

по характеру используемой информации об условиях работы — системы с жесткими законами управления и структурой; системы с изменяемыми структурой и законами управления, к которым относятся системы автоматической настройки, самообучающиеся и самоорганизующиеся системы;

по характеру математических соотношений — линейные и нелинейные.

По количеству выходных координат объекта управления: одномерные и многомерные. Последние делятся на системы связанного и несвязанного управления. В системах связанного управления отдельные управляющие устройства связаны друг с другом внешними связями. Входящая в состав многомерной системы отдельная система управления называется автономной, если управляемая его выходная величина не зависит от значений остальных управляемых величин. Элементы системы автоматического управления (регулирования) классифицируют по следующим основным признакам:

по функциональному назначению— измерительные, усилительно-преобразовательные, исполнительные, корректирующие;

по виду энергии, используемой для работы — электрические, механические, гидравлические, пневматические, комбинированные;

по наличию или отсутствию вспомогательного источника энергии— активные, пассивные;

по поведению в статическом режиме— статические, астатические;

по способу воздействия— прямого действия, непрямого действия. Все это многообразие условий и сами элементы (блоки) САУ (САР) связаны между собой по определенным схемам: структурным, функциональным и др.

Структурными схемами пользуются доя уяснения принципа действия различных элементов, входящих в автоматизированные системы управления.

Функциональная схема представляет собой чертеж, на котором схематически условными графическими обозначениями изображены технологическое оборудование, коммуникации, органы управления и средства автоматизации (приборы, регуляторы, датчики) с указанием связей между технологическим оборудованием и элементами автоматики.

Всякое автоматическое устройство представляет собой достаточно сложную систему, где каждый элемент имеет свое строго определенное назначение. Система автоматического измерения включает датчик (чувствительный элемент и элемент преобразования), усилители, линию связи и измерительный прибор. Для системы автоматического контроля необходимо наличие задающего элемента и элемента сравнения. Принцип измерения заключается в сравнении измеряемой величины с другой величиной, условно принятой за единицу. С точки зрения метрологии (науки об измерениях) различают два вида измерений: прямые — определение величины путем непосредственного сравнения этой величины с единицей измерения, например измерение длины с помощью линейки;

косвенные — определение измеряемой величины путем вычисления по результатам прямых измерений одной или нескольких величин, связанных с искомой функциональной зависимостью. При изучении некоторых физических явлений приходится исследовать зависимость одной какой-либо величины от ряда других, связанных определенными функциональными зависимостями между собой. Такие измерения называют совокупными.

Существенную роль в устройствах автоматики играют задающие элементы. Они устанавливают требуемый параметр процесса, закон его изменения или порядок воздействия сигналов в ходе технологического процесса. В зависимости от назначения задающие элементы бывают стабилизирующие, программные, следящие и самонастраивающиеся. Элемент сравнения (нуль-орган) сравнивает воспринятую величину с заданной и выдает их разность, т. е. рассогласование двух сигналов.

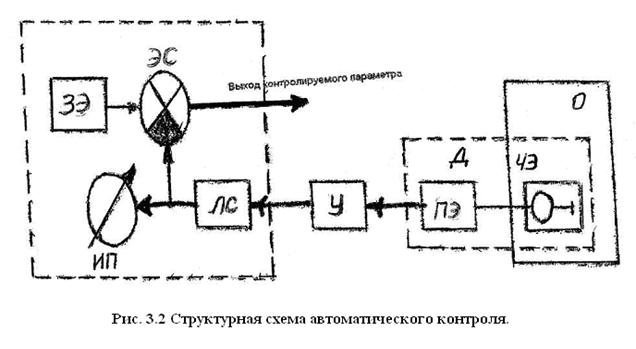

Каждый из названных элементов может быть дискретного действия, т. е. сигнал на выходе элемента отсутствует или присутствует (принцип «да — нет»), и аналогового (пропорционального) действия, т. е. величина сигнала на выходе элемента пропорциональна величине сигнала на входе (сигнал может изменяться постепенно от нуля до максимума). Система автоматического контроля (рис. 3,2) может быть представлена следующим образом: восприятие информации (например, давление в гидросистеме, положение крюковой подвески по отношению к головному блоку стрелы и пр.); преобразование этой информации в удобный для дальнейшего использования сигнал (например, электрический, гидравлический и пр.); промежуточное преобразование сигнала (усиление, модуляция и пр.); измерительное преобразование (преобразование в сигнал, удобный для получения результата,— визуальный или звуковой сигнал); обнаружение признаков контролируемого параметра (давление выше нормы, механизм достиг определенного положения) по заданному закону. В соответствии с этой последовательностью прохождения сигнала можно выделить также элементы системы контроля: ЧЭ — чувствительный элемент — восприятие состояния объекта; ПЭ — преобразовательный элемент — преобразование состояния в сигнал; Д — датчик \ (первичный прибор) — восприятие и преобразование; У — усилитель, модулятор и т. д.— промежуточное преобразование; Л С— линия .связи — передача и восприятие сигнала на расстоянии; ИП — измерительный прибор (вторичный прибор) — преобразование в сигнал, удобный для получения окончательного результата; ЭС — элемент сравнения — обнаружение признаков контролируемого параметра; ЗЭ — задающий элемент. Элемент сравнения, задающие элементы и приемник сигнала могут быть как в самом измерительном приборе (пунктир на схеме), так ивне его.

С точки зрения метрологии важной частью автоматического контроля является оценка достоверности (точности) измерений. Достоверность измерений количественно оценивается величиной погрешности. Различают абсолютную и относительную погрешность измерения:

Абсолютная погрешность измерения — это положительная или отрицательная разность между показанием измерительного прибора Хп и действительным значением измеряемой величины Хд:

±∆Х = Хи-Хп.

Относительная погрешность измерения δп — это отношение абсолютной погрешности к действительному значению измеряемой величины, выраженное в %:

δ=(1∆Х1/Хд)100.

3.3 Технические средства автоматизации.

По функциональному признаку технические средства автоматизации можно подразделить на четыре группы:

средства для получения информации о параметрах состояния объектов контроля, регулирования или управления, называемые измерительными элементами или датчиками;

средства для приема, передачи и переработки измерительной информации, а также для преобразования и передачи управляющих команд, включающие усилители сигналов, каналы связи, преобразователи и сравнивающие устройства, называемые преобразующими элементами;

средства для получения информации о задачах автоматического контроля, регулирования или управления, включающие запоминающие и программные устройства, преимущественно на базе микропроцессоров и микроЭВМ, которые называют задающими элементами;

средства для регулирования параметров контролируемых процессов, называемые исполнительными элементами. Они состоят из усилителей входных сигналов и исполнительных механизмов, преобразующих эти сигналы в энергию механических перемещений.

В некоторых автоматических системах присутствуют не все перечисленные элементы, однако отдельные элементы могут выполнять сразу несколько функций. Например, центробежный регулятор частоты вращения вала двигателя прямого действия является как измерительным элементом, так и исполнительным устройством.

Датчиком называют первичный преобразователь контролируемой или регулируемой величины в выходной сигнал, удобный для дистанционной передачи и дальнейшего использования. Он характеризуется входными и выходными величинами, чувствительностью, погрешностью и инерционностью.

По принципу действиябывают датчики механические, оптические, тепловые, акустические и радиоактивные.

По назначению различают датчики перемещения, скорости, силы, света, температуры, звуковые и др.

По способу преобразования неэлектрической величины в электрическую датчики подразделяют на следующие типы: активного сопротивления, индуктивные, емкостные, фотоэлектрические, термоэлектрические, радиоактивные и др.

Датчики бывают контактными и бесконтактными. Чувствительный элемент в контактных датчиках непосредственно соприкасается с контролируемым веществом, а в бесконтактных датчиках не соприкасается. К бесконтактным относятся радиоактивные, ультразвуковые и фотоэлектрические датчики. Для параметрических датчиков необходим электрический источник питания. В генераторных датчиках под действием измеряемой величины вырабатывается электрическая энергия.

Величину, воспринимаемую и контролируемую датчиком, называют входной (X), а величину, преобразованную датчиком или вырабатываемую им,— выходной (Y). Изменение выходной величины в зависимости от изменения входной величины называют чувствительностью датчика.

Статическая характеристика преобразователя — это функциональная зависимость между выходной и входной величинами в установившемся режиме Y=f(X). Характеристика преобразователя может быть линейной или нелинейной. При линейной характеристике преобразователя чувствительность его S=AY/AX ß есть величина постоянная во всем диапазоне значений входной величины. При нелинейной характеристике чувствительность датчика изменяется в широких пределах.

В строительных и коммунальных машинах наибольшее распространение получили механические датчики перемещения,среди которых можно выделить параметрические и генераторные. В свою очередь, параметрические подразделяют на потенциометрические, тензометрические, поворотно-трансформаторные, индуктивные и емкостные.

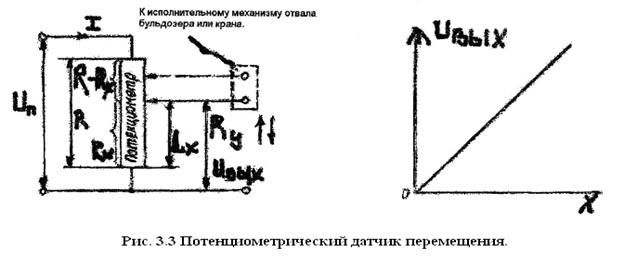

Потенциометрические датчики служат для преобразования линейного или углового перемещения в электрический сигнал. Они выполнены в виде переменного сопротивления, например реостата (рис. 3.3, а), подвижный контакт которого механически связан с контролируемым элементом.

Характеристика потенциометрический датчика (рис. 3.3, б) представляет собой зависимость изменения сопротивления (и соответственно выходного напряжения) от непрерывного изменения регулируемого параметра (перемещения). Выходное напряжение потенциометрического датчика в режиме холостого хода, когда нагрузка не подключена, Uвых=IRх=UпRx/R, где I — ток, протекающий по датчику, A; /Rx — сопротивление активной (рабочей) части датчика, Ом; Un — напряжение питания датчика, В; R — полное сопротивление датчика, Ом.

Из рис.3.3 видно, что сопротивление Rx зависит от величины перемещения движка Lх, который связан с исполнительным механизмом машины.

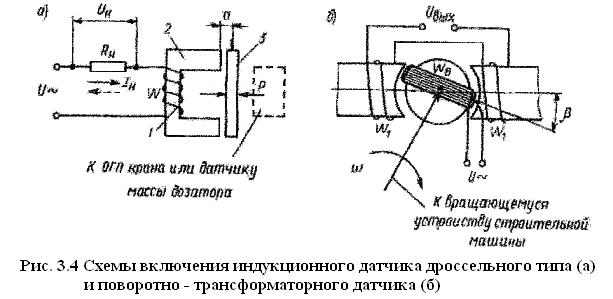

Из этого следует, что статическая характеристика потенциометрического датчика представляет собой линейную зависимость между выходным напряжением датчика U вых и перемещением его ползунка X. Индуктивные датчики основаны на изменении индуктивного сопротивления электромагнитного дросселя при перемещении одной из подвижных его деталей, обычно якоря. Они широко применяются для измерения малых угловых и линейных механических перемещений, деформаций, а также для управления следящими системами. Индуктивный датчик представляет собой электромагнитный дроссель с переменным воздушным зазором а, обмотка 1 которого включена последовательно с сопротивлением нагрузки К (рис. 3.4, а).

Магнитопровод 2 и якорь 3 обычно выполнены из магнитомягкого материала. При увеличении воздушного зазора индуктивность обмотки дросселя, а также полное сопротивление обмотки уменьшается, что ведет к увеличению тока в нагрузке, так как Jн=U/Rн

где U— напряжение питания, В; Rh — полное сопротивление нагрузки, Ом.

К достоинствам нереверсивного индуктивного датчика следует отнести высокую чувствительность, надежность и долговечность, отсутствие контактных устройств, значительную величину выходной мощности (до сотен вольт-ампер), простоту конструкции и удобство эксплуатации.

Принцип действия поворотно-трансформаторного датчика (рис 3.4, б) основан на изменении взаимной индукции потокосцепления и значения ЭДС в обмотках датчика при перемещении ферромагнитного сердечника с обмоткой Wb. На обмотку возбуждения Wb, расположенную на среднем стержне, подается напряжение питания Ubx, а с обмоток Wi которые расположены на крайних стержнях, снимается выходное напряжение Uвых

где sinß - угол между осями двух перпендикулярных обмоток ротора Wb и статора W1.

При симметричном положении ротора ЭДС в обмотках Wz равны между собой. В этом случае напряжение UвЫх = 0. При смещении ротора от симметричного положения в обмотках Wz создаются разные по значению ЭДС, в результате этого происходит изменение напряжения UвЫх от 0 до максимального β= 90°).

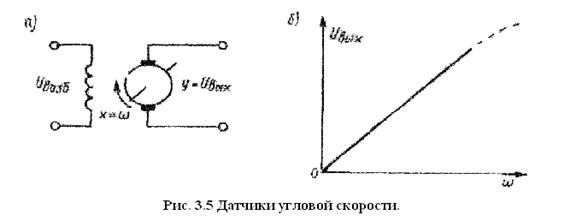

К генераторным датчикам относятся тахогенераторы, которые представляют собой маломощные электрические машины, преобразующие механическое вращение в электрический сигнал. Тахогенераторы на выходе дают напряжение Uвых пропорциональное частоте вращения, и применяются в качестве электрических датчиков угловой со и линейной V скоростей. В зависимости от вида выходного напряжения и конструкции они делятся на тахогенераторы постоянного и переменного тока.

Тахогенераторы постоянного тока (рис.3.5, а) выполняют с независимым (стабилизированным) возбуждением или возбуждением в виде постоянных магнитив. Статическая характеристика промышленных тахогенераторов на основном своем участке линейна (рис. 3.5, б). Синхронные тахогенераторы (трехфазные) переменного тока имеют ротор в виде постоянного магнита. При его вращении в обмотках статора наводится ЭДС с частотой и амплитудой, пропорциональными частоте вращения, которая и является выходным сигналом. Поскольку этот сигнал в качестве управляющего непосредственно использован быть не может, применяют преобразователи частоты ЭДС в ток (электронные частотомеры).

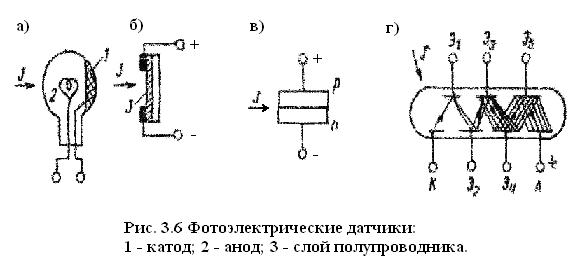

Для дистанционного измерения перемещений применяют фотоэлектрические датчики. Принцип работы этих датчиков основан на фотоэлектрическом эффекте. Различают следующие фотоэлектрические датчики: фотоэлементы, фоторезисторы, фотодиоды.

Фотоэлемент — это устройство, в котором под действием падающего на него света возникает фотоэлектрический ток. Они бывают электровакуумными и полупроводниковыми. Электровакуумный фотоэлемент представляет собой стеклянную вакуумную колбу с нанесенным внутри с одной стороны слоем катода и с центральным анодом (рис. 3.6, а). В этом устройстве фотоэлектрический ток насыщения пропорционален величине светового потока J, поглощаемого катодом.

Фоторезисторы — это устройства, имеющие светочувствительный слой однородного полупроводника (селен, сурьма и др.) (рис. 3.6, б). Работа фоторезистора основана на изменении сопротивления полупроводникового слоя при его освещении. Следует отметить, что у фоторезисторов изменяется характеристика (значение силы тока) при изменении температуры окружающей среды. Чувствительность фоторезисторов выше, чем фотоэлементов. Однако фотоэлементы являются безъинерционными элементами, в то время как фоторезисторам свойственна инерционность процесса нарастания фототока при его освещении.

фоторезисторов выше, чем фотоэлементов. Однако фотоэлементы являются безъинерционными элементами, в то время как фоторезисторам свойственна инерционность процесса нарастания фототока при его освещении.

Вентильные фотоэлементы (фотодиоды) генерируют собственную ЭДС при освещении их световым потоком. Принципиально они представляют полупроводниковый диод, область p-n-перехода которого может быть облучена светом (рис. 3.6, в). Возникновение ЭДС объясняется тем, что в результате поглощения кванта света в области p-n-перехода (или вблизи перехода) отдельные электроны увеличивают свою энергию и разрывают межатомные связи в кристалле. В результате этого с обеих сторон перехода или с одной стороны образуются свободные электроны и дырки. Следовательно, область п заряжается отрицательно, область p — положительно.

Электровакуумные фотоэлементы в последнее время заменяют более эффективными полупроводниковыми фотоэлементами и электровакуумными фотоэлектронными умножителями (рис. 3.6, г). В последних за счет использования явлений вторичной эмиссии промежуточных эмиттеров (Эl—Эб), расположенных между катодом (К) и анодом (А), поток электронов, испускаемый катодом, может быть усилен в Ю5...10б раз. Это позволяет применять фотоумножители без последующего усиления сигнала.

С точки зрения динамики фотодиоды безъинерционны, однако их характеристики изменяются под воздействием температуры. Любые перемещения тел в пространстве происходят только под силовым воздействием на них других тел или полей. Чтобы выявить эти силы и разумно управлять ими, применяют различные силовые датчики.

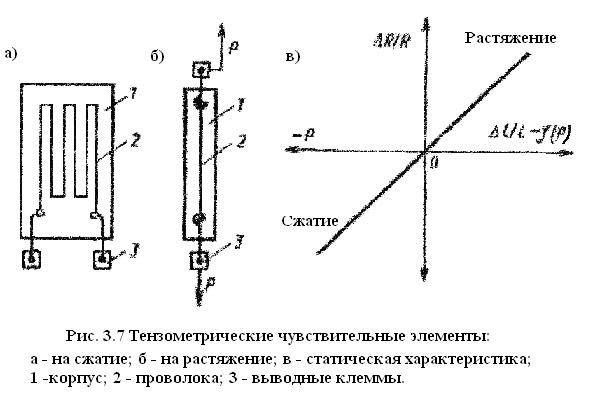

На рис. 3.7, а, б представлены тензодатчики (тензо-резисторы). предназначенные для измерения статических и динамических деформаций в конструкциях и узлах строительных машин и преобразования этих деформаций в активное сопротивление. В основу работы тензодатчиков положено свойство материалов изменять свое электрическое сопротивление под действием силы, приложенной к ним. Проволочные тензодатчики представляют собой отрезок проволоки диаметром 0,02...0,5 мм. При растяжении или сжатии конструкции происходит соответственно растяжение или сжатие проволоки датчика, что приводит к изменению длины L, площади попереченого сечения 5 и удельного сопротивления р проволоки. Если до растяжения электрическое сопротивление константановой или нихро-мовой проволоки было равно R=pl/S,

то при растяжении оно стало R + ∆R. Относительное изменение сопротивления тензодатчика пропорционально усилию, приложенному к нему (рис. 3.7, в).

∆R/R=f(P)

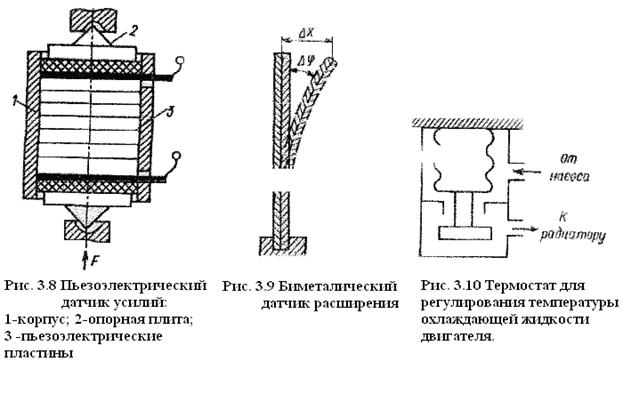

Значение коэффициента чувствительности проволочного тензодатчика зависит от материала проволоки и находится в пределах 1,8...2,5. Сопротивление проволочного тензодатчика равно от 50 до 400 Ом. Номинальный рабочий' ток (допустимый) составляет примерно 30 мА. Тензодатчики имеют небольшие габариты и низкую стоимость. Принцип действия пьезометрических датчиков основан на преобразовании механической энергии в электрическую в соответствии с пьезоэлектрическим эффектом — возникновением электрических зарядов на поверхностях некоторых кристаллов, например титаната бария при механическом воздействии на них (рис. 3,8). С точки зрения динамики эти датчики являются безынерционными элементами, поэтому их наиболее эффективно использовать в быстро протекающих динамических процессах.

Для контроля и регулирования температуры различных процессов используют методы, основанные на явлениях теплового расширения тел (с различными коэффициентами расширения), изменения давления газа внутри замкнутого объема или электрического сопротивления проводников и полупроводников при изменении температуры, на термоэлектрических явлениях.

Биметаллический чувствительный элемент представляет собой две металлические пластины с различными коэффициентами линейного расширения, сваренные между собой (рис. 3.9). При изменении температуры свободный конец биметаллической пластины перемещается в сторону металла с меньшим коэффициентом линейного расширения, а изменение угла изгиба пропорционально изменению температуры.

Во всех машинах строительного и коммунального назначения с двигателями внутреннего сгорания датчиком температуры в системе охлаждения двигателя служит термостат (рис. 3. 10). Он представляет собой гофрированный баллон (сильфон), внутри которого находится легко испаряющаяся жидкость или твердый наполнитель с большим коэффициентом линейного расширения (например, церезин). При повышении температуры баллон удлиняется, а при понижении — сокращается. При этом закрепленный на баллоне клапан включает и отключает радиатор, поддерживая таким образом необходимую температуру.

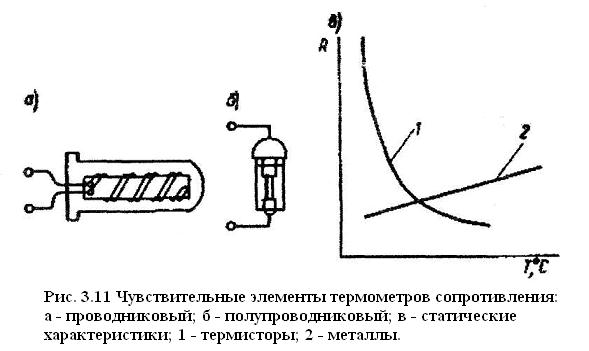

Чувствительные элементы термометров сопротивления (рис. 3.11, а, б) представляют собой тонкую металлическую проволоку, намотанную на каркас (терморезистор), или полупроводниковый термисторный элемент, защищенные кожухом. Электрические элементы сопротивления и термисторы предназначены для определения температуры путем измерения величины сопротивления металла или полупроводника, которое изменяется при их нагреве.

Для проводниковых терморезисторов используют чистые металлы (медь, никель, платину). Их статическая характеристика в диапазоне О...1ОО°С практически линейна (рис.3.11 в):

R=Ro(l+aT)

где Ro — сопротивление при 0°С, Ом; Т — температура, °С; а — коэффициент температурного электрического сопротивления:

а=(4. ..6)10 * 1/°С.

* 1/°С.

Для никелевых терморезисторов характерны высокое удельное электрическое сопротивление и большие значения а, что позволяет выполнять датчики малых размеров.

Полупроводниковые элементы (термисторы) изготовляют из смеси оксидов никеля, марганца, кобальта, магния, титана, спрессованных и спеченных при высокой температуре в виде стержней, шайб, дисков и бусинок. Они имеют экспоненциальную характеристику (рис. 3. 11, в):

Достоинство термисторов — их высокая чувствительность, примерно в 10 раз большая, чем у проводниковых терморезисторов.

| |

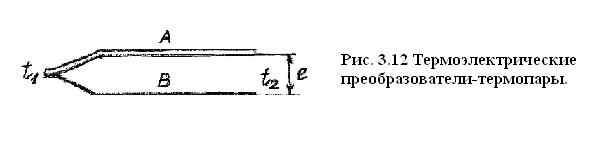

Термоэлектрические преобразователи-

Термоэлектрические преобразователи- термопара — относятся к устройствам генераторного типа. Они работают на принципе возникновения термоэлектродвижущей силы (термо-ЭДС) в двух сваренных друг с другом разнородных металлах А и Б при нагреве места спая (рис. 3.12). Значение термо-ЭДС пропорционально разности температур ∆tмежду спаем и свободными концами: е = k∆t (к — термоэлектрический коэффициент, зависящий от свойств материалов термопары). Значение термо-ЭДС не зависит от формы и геометрических размеров электродов. ЭДС на свободных концах термопары объясняется тем, что энергия свободных электронов в разных материалах неодинакова и по-разному зависит от температуры. Однако с ее увеличением энергия свободных электронов возрастает. Это вызывает их поток к холодному концу термопары, где накапливается отрицательный заряд. Разное число свободных электронов вызывает разность потенциалов на их свободных концах. При замыкании свободных концов потечет электрический ток, значение которого пропорционально разности t1 — t2

термопара — относятся к устройствам генераторного типа. Они работают на принципе возникновения термоэлектродвижущей силы (термо-ЭДС) в двух сваренных друг с другом разнородных металлах А и Б при нагреве места спая (рис. 3.12). Значение термо-ЭДС пропорционально разности температур ∆tмежду спаем и свободными концами: е = k∆t (к — термоэлектрический коэффициент, зависящий от свойств материалов термопары). Значение термо-ЭДС не зависит от формы и геометрических размеров электродов. ЭДС на свободных концах термопары объясняется тем, что энергия свободных электронов в разных материалах неодинакова и по-разному зависит от температуры. Однако с ее увеличением энергия свободных электронов возрастает. Это вызывает их поток к холодному концу термопары, где накапливается отрицательный заряд. Разное число свободных электронов вызывает разность потенциалов на их свободных концах. При замыкании свободных концов потечет электрический ток, значение которого пропорционально разности t1 — t2