Способы получения отверстий на токарных станках

Требования к обработке цилиндрических поверхностей

Основные виды токарных работ

1. Требования к обработке цилиндрических поверхностей

2. Способы получения отверстий на токарных станках

3. Элементы конических поверхностей

4. Способы получения конических поверхностей

Различные детали машин, например валы, зубчатые колеса, оси, пальцы, штоки, поршни, имеют наружные цилиндрические поверхности.

К цилиндрическим поверхностям предъявляются следующие требования: прямолинейность образующей;

цилиндричность: в любом сечении, перпендикулярном оси, окружности должны быть одинакового диаметра (не должно быть конусообразности, бочкообразности, седлообразности);

круглость: любое сечение должно иметь форму правильной окружности (не должно быть овальности или огранки); соосность: расположение осей всех ступеней ступенчатых деталей на общей прямой.

Невозможно абсолютно точно выдержать требования, предъявляемые к цилиндрическим поверхностям: даже при самом тщательном изготовлении будут возникать какие-то погрешности.

Допускаемые отклонения формы и расположения поверхностей указываются на чертежах деталей условными обозначениями или текстом в соответствии с Единой системой конструкторской документации (ЕСКД, ГОСТ 2.308—68).

Для контроля точности диаметров наружных цилиндрических поверхностей применяют различные измерительные инструменты. Контроль с точностью до 0,1 мм осуществляют штангенциркулем ШЦ-1, а с точностью 0,05 мм — штангенциркулем ШЦ-П. Для измерений с точностью до 0,01 мм применяют микрометры с пределами измерений 0 к 25; 25 к 50; 50 к 75; 75 к l00; 100 к 150; 150 к 200; 200 к 300 мм. Точные измерения наружных поверхностей (до 0,01 мм) производят также индикаторной скобой, которую предварительно настраивают на номинальный размер по мерным плиткам. При замерах стрелка индикатора показывает на шкале отклонение от номинального размера. В условиях изготовления больших партий деталей диаметры наружных цилиндрических поверхностей контролируют предельными калибрами-скобами. Размер считается правильным, если проходная сторона скобы ПР свободно находит на измеряемую поверхность, а непроходная сторона НЕ не находит.

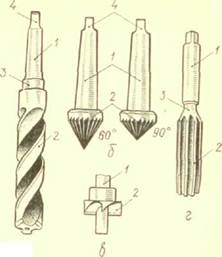

Сверление. Режущим инструментом служат сверла, которые по конструкции бывают перовыми, спиральными, центровочными и оружейными (пушечными). Перовые сверла описаны в

Спиральное сверло состоит из рабочей части, хвостовика, шейки, лапки или поводка. На боковой поверхности рабочей части выполнены две винтовые (спиральные) канавки, образующие режущие кромки и создающие пространство для выхода стружки. Хвостовик служит для закрепления, а лапка — для выбивания сверла. Лапка, кроме того, не позволяет сверлу проворачиваться. На шейках или на цилиндрических хвостовиках сверл штампуют, как правило, данные о размере и материале рабочей части.

Процесс сверления заключается в отделении под действием сил резания частиц металла и образовании отверстий при вращательном и поступательном движении сверла или заготовки. Такие движения сверлу или заготовке обеспечивают либо станки, либо слесарь при помощи коловорота, трещотки или дрели.

Коловорот представляет собой стальную скобу, согнутую в виде коленчатого вала. Среднее звено служит рукояткой для вращения коловорота, верхнее звено имеет шляпку для прижатия коловорота с целью придания сверлу поступательного движения, а нижнее звено снабжено патроном или гнездом для крепления сверла. Коловороты применяют главным образом при обработке неметаллических конструкционных материалов

Ручная дрель (рис. 101, а) состоит из остова с упором / для прижатия дрели и придания сверлу поступального движения, двухступенчатого мультипликатора 2 (ускорителя) с ручным приводом 3 и патрона для крепления сверла.

Трещотку (рис. 101, в) применяют только в труднодоступных местах и для сверления относительно больших отверстий, когда невозможно использовать дрель.

|

| I |

Рис. 101. Механизмы для вращения сверла вручную:

а — ручная дрель с двухступенчатой передачей (/ — упор; 2 — двухступенчатый мультипликатор; 3 — привод с рукояткой; 4 — патрон; 5 — сверло); б — ручная Дрель с открытой одноступенчатой (конической) передачей; я — трещотка (6 — упор; 7 — гайка; 8 — вильчатая рукоятка, вращающая шпиндель 9 и храповое колесо 10; II — собачка; 12 — пружина собачки).

Сверлить отверстия можно по разметке при помощи шаблона и через кондуктор. В последнем случае производительность труда повышается. В связи с этим в разделе рассматриваются вопросы изготовления кондукторов и других приспособлений. Однако надо иметь в виду, что изготовление оснастки (кондукторов, шаблонов) оправдано экономически только в массовом или крупносерийном производстве. Поэтому надо тщательно изучить и менее производительный способ — сверление по разметке.

Этот способ обработки отверстий обычно не обеспечивает необходимой точности и шероховатости поверхности Поэтому после сверления часто дополнительно обрабатывают стенки отверстия, чем повышают качество поверхности и точность.

Рассверливание — небольшое увеличение диаметра предварительно просверленного отверстия. Выполняют спиральным сверлом большего размера. Рассверливание также обеспечивает более высокую точность межцентровых расстояний.

Рассверливание — небольшое увеличение диаметра предварительно просверленного отверстия. Выполняют спиральным сверлом большего размера. Рассверливание также обеспечивает более высокую точность межцентровых расстояний.

| а |

| Рис. 102 Инструменты для обработки и доводки отверстий: а — цилиндрический зенкер; б — конические (иловые) зенковки; в ~- торцовая зенковка (цекокка); г—развертка; / — хвостовики; 2 — рабочая часть; 3 — шейки; 4 — ланки. |

Зенкерованне — обработка в отливках и поковках, а также предварительно просверленных с припуском на доводку отверстий для исключения или уменьшения овальности, конусности и других дефектов. Зснкерование может быть процессом окончательной обработки отверстий и подготовительным к развертыванию.

| расширении концов отвер- |

Зенкование — снятие фасок у отверстий, получение конических и цилиндрических стий меньшего диаметра.

Зенкеруют и зенкуют режущим инструментом — зенкером. Различают цилиндрические, конические и торцовые зенкеры (рис. 102). Последние два иногда называют зенковками, а операцию торцового зенкования — нековкой. Зенкер — стержень из стали марок У10 и У12 с режущими кромками на боковой цилиндрической или конической поверхности (цилиндрические и конические зенкеры), а также с зубьями, расположенными на торце (торцовые). Для обеспечения соосности ранее просверленного отверстия и зенкера на торце последнего часто выполняют гладкую направляющую цилиндрическую часть.

Развертывание — чистовая (окончательная) доводка отверстий (не считая возможной абразивной обработки) разверткой (рис. 102, г). Она состоит из рабочей части, шейки и хвостовика. Режущие зубья расположены на конической (заборной, режущей части) и цилиндрической поверхностях (калибрующей части), вдоль оси развертки. На торце развертки нет зубьев. Зубья по окружноет могут быть распределены равномерно и неравномерно. Последнее чаще встречается у разверток, предназначенных для работы вручную (например, углы между зубьями раз

|

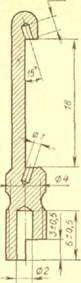

| 2iO,S |

| А 1,95 |

вертки, имеющей восемь режущих зубьев: 42, 44, 46, 48°). Такая неравномерность исключает огранку (получение призматического отверстия). Развертыванием нельзя выправить ось перекошенного отверстия.

Зенкеруют и развертывают аналогично сверлению. Развертывать можно и при помощи воротка. Во всех случаях обработки отверстий на режущий инструмент надо подавать смазку, обеспечивающую и его охлаждение.

Техника безопасности при обработке отверстий. Обязательно следует закреплять обрабатываемую заготовку, а не удерживать ее руками. После смены режущего инструмента не оставлять ключ в патроне. Смазывать и периодически вынимать из отверстия режущий инструмент для очистки от налипающих стружек. Не браться руками за вращающийся режущий инструмент. Помещать под место выхода сверла металлическую подкладку с отверстием (деревянные подкладки могут вызвать перекос отверстия). Работать в очках при сверлении хрупких материалов, а также высокой частоте вращения режущего инструмента (более 200 об/мин). Убирать стружки только щеткой-сметкой.