ПОДГОТОВКА ПИЛ

Подготовка пил к работе заключается в подготовке полотен, зубьев, установке пил в станок и ремонте пил. Операции подготовки зубчатых венцов пил различной конструкции практически одни и те же.

Подготовка рамных пил. Подготовка рамных пил состоит из следующих операций: выявления и правки дефектов формы полотна; контроля напряженного состояния полотна; вальцевания; заключительного контроля плоскостности и напряженного состояния полотна пилы.

Дефекты выявляют прикладыванием контрольной линейки к поверхности пилы, уложенной на поверочную плиту. Зазор между линейкой и полотном не должен превышать 0,15 мм. Правка пилы заключается в исправлении местных дефектов полотна: выпучинВ,тугих мест Т, слабых мест С, изгиба И (рис.. 44, а). Дефектные места исправляют ударами проковочного молотка по определенным точкам пилы, уложенной на наковальню.

Напряженное состояние полотна оценивают величиной стрелы прогиба пилы 2, изогнутой с радиусом R = 1,75 м (рис. 44, б). Стрелу прогиба измеряют проверочной линейкой и щупами или специальной линейкой 1 с индикаторами 3 и оценивают средним арифметическим двух замеров: при положении пилы вверх сначала одной стороной, а затем другой. Оптимальная величина прогиба зависит от размеров пилы и лежит в диапазоне от 0,8 до 0,35 мм.

Вальцевание рамных пил — одно из мероприятий повышения жесткости и устойчивости пил в работе. В процессе работы рамная пила нагревается, особенно у зубчатого венца. Режущая кромка удлиняется и под действием сил резания теряет устойчивую плоскую форму. Происходит блуждание пилы в пропиле, что приводит к волнообразному или криволинейному пропилу. Жесткость рамных пил обеспечивается главным образом продольным натяжением их в пильной рамке. Однако только за счет продольного натяжения не удается обеспечить необходимую жесткость пил ввиду того, что сила натяжения ограничена прочностью захватов и пильной рамки, воспринимающей силы натяжения всех пил постава.

Сущность вальцевания заключается в том, что среднюю часть полотна пилы 4 прокатывают под давлением между двумя вращающимися бочкообразными роликами 5 и 7 (рис. 44, в), базируя по ролику внерабочей кромкой. В месте прохода ролика пила удлиняется и растягивает смежные, невальцованные части полотна. В результате натяжения вальцованной пилы в пильной рамке в крайних частях пилы будут достаточные растягивающие напряжения при относительно небольших растягивающих усилиях (рис. 44, д, е). Количество, расположение и порядок нанесения следов вальцевания 1—5 показан на рис. 44, г.

По окончании вальцевания проводят оценку плоскостности и напряженного состояния пилы так, как описано выше для невальцованных пил. Если обнаружены местные дефекты (отклонение от плоскостности превышает 0,15 мм), производят дополнительную правку.

Рис. 44. Подготовка рамных пил к работе:

а — местные дефекты полотна и порядок ударов при правке; б — контроль напряженного состояния полотна; вальцевание рамных пил; в —принципиальная схема: г — расположение следов вальцевания; д — распределение напряжений в пиле после вальцевания и натяжения пилы; е — распределение напряжений в пиле после вальцевания

Подготовка круглых пил. Подготовка полотен круглых пил включает в себя следующие операции: оценку плоскостности и напряженного состояния полотна, правку полотна, проковку и вальцевание диска пилы. Плоскостность полотна оценивают по двум показателям: по прямолинейности диска в различных сечениях и по торцевому (осевому) биению.

Предельно допустимые отклонения (мм) от плоскостности зависят от диаметра пилы и находятся в диапазоне от 0,1 (для пил диаметром до 200 мм) до 0,6 (для пил диаметром 1600 мм). Для определения торцевого биения пилу устанавливают на горизонтальный вал приспособления. Биение измеряют индикатором, расположенным перпендикулярно полотну пилы на расстоянии 5 мм от окружности впадин зубьев при медленном вращении пилы с валом (рис. 46).

Перед началом измерений индикатор 2 ориентируют относительно плоскости, проходящей через торцовую поверхность

коренной шайбы 7. Для этого на поверхность коренной шайбы и ножку индикатора накладывают поверочную линейку. Нулевую отметку циферблата подводят к большой стрелке индикатора. При определении неплоскостности пилу 3 устанавливают на вал 4, зажимают шайбой 5 и медленно вращают за рукоятку 6. Величина допустимого торцевого биения (мм) составляет от 0,15 (для пил диаметром до 200 мм) до 0,6 (для пил диаметром 1600 мм).

Превышение нормативных значений неплоскостности свидетельствует о наличии дефектов полотна, которые делят на общие (тарельчатость, крыловатость, изгиб по окружности) и местные (слабое место, тугое место, выпучина, изгиб). Все дефекты исправляют посредством правки полотна (рис. 47).

Способ правки зависит от типа дефекта. Слабые места С (/) исправляют ударами проковочного молотка с круглым бойком вокруг дефектного места, постепенно ослабляя удары по мере удаления от него. Удары наносят с обеих сторон пилы. Тугие места Т{Щ исправляют ударами проковочного молотка внутри зоны дефекта от границ к середине. Удары наносят с обеих сторон пилы. Выпучину В {III) исправляют ударами проковочного молотка со стороны выпучины. Чтобы не изменить общего натяжения полотна, между пилой, положенной выпучи-ной вверх, и наковальней помещают картонную или кожаную прокладку. Изгиб пилы (складки у зубчатой кромки, отогнутые участки кромки, горбатость и одностороннюю крыловатость диска) исправляют ударами правильного молотка (с продолговатым бойком) либо по самому хребту изгиба, либо, если размеры дефекта значительны, от краев изгиба к хребту со стороны выпуклости. Ось бойка должна совпадать с направлением оси изгиба.

-

Рис. 46. Обнаружение дефектов формы полотна круглой пилы

Рис. 47. Правка полотна пилы:

а — схема обнаружения дефекта проверкой с двухсторон;

б – расположение ударов молотка при исправлении дефектов

Оценка напряженного состояния диска пилы производится по величине прогиба пилы под действием собственной массы. Пилу устанавливают сначала одной стороной вверх, а затем другой в горизонтальное положение на три опоры, отстоящие на равные расстояния друг от друга и на расстоянии 5 мм от окружности впадин зубьев. Прогиб пилы измеряют индикатором часового типа (или поверочной линейкой и набором щупов) в трех точках на окружности радиусом 50 мм и подсчитывают среднюю величину прогиба. Если эта величина не соответствует нормативной, диск пилы проковывают или вальцуют.

Вальцевание заключается в ослаблении средней части пилы за счет ее удлинения при прокатке между двумя рабочими роликами под давлением (см. рис. 44, в). Провальцованная пила приобретает поперечную устойчивость зубчатого венца при работе.

Вальцевать пилу достаточно по одной окружности радиусом 0,8/? (где К — радиус пилы без зубьев) в течение трех-четырех оборотов пилы под действием роликов. Сила прижима роликов для новых непрокованных пил при вальцевании по одной окружности с радиусом 0,87? устанавливается в зависимости от диаметра и толщины пильного диска и составляет 15,5...24 кН (для пил диаметром 315...710 мм и толщиной 1,8...3,2 мм).

Правильно Провальцованная пила должна приобретать равномерную вогнутость (тарельчатость). Величины вогнутости провальцованных пил, работающих со скоростями резания 40...60 м/с, ,| измеренные с обеих сторон на расстоянии 10... 15 мм от края цен- | трального отверстия пилы, должны соответствовать величинам, ' указанным в стандарте на пилы (0,2...0,6 мм для пил диаметром 315... 710 мм). После вальцевания проверяют плоскостность и правят полотно пилы.

Оборудование, приборы и инструменты для вальцевания круглых пил: станок ПВ-35 или ПВ-20 с приставкой, обеспечивающей вальцевание пил диаметром до 800 мм; прибор для контроля степени проковки для вальцевания круглой пилы с часовым индикатором (диаметр пил до 710 мм); поверочные линейки для пилоправных работ, набор щупов. Проковка пил не механизирована и требует высокой квалификации. Она заключается в нанесении ударов проковочным молот ком по центральной предварительно размеченной части пилы, лежащей на наковальне.

Рис. 48. Установка пил на станке:

а — конструкция самоцентрирующихся фланцев; б — установка расклинивающего ножа; в — схема установки направляющих диска

Степень ослабления средней части пилы проверяют так же, как и при вальцевании (нормативы те же). Если средняя часть ослаблена недостаточно, проковку повторяют, нанося удары между местами ударов первой проковки.

Установка круглых пил. При установке круглых пил должны быть соблюдены следующие условия:

1. Плоскость пилы 2 должна быть строго перпендикулярна оси вала, а торцовое биение коренного фланца 3 не должно превышать 0,03 мм на радиусе 50 мм (рис. 48, а).

2. Ось вращения пилы должна совпадать с осью вала. Для этого диаметр посадочного отверстия пилы не должен превышать диаметр вала более чем на 0,1... 0,2 мм. При большем зазоре надо расточить отверстие и вставить в него втулку. Более рационально применение фланцев с центрирующим штифтом или с центрирующим конусом 7 (см. рис. 48, а).

3. Для обеспечения надежного зажима пилы фланцы контактируют с пилой только наружными ободками шириной 20...25 мм. Диаметр зажимных фланцев выбирают в зависимости от диаметра пилы: й?ф = 5У7) , где В — диаметр пилы, мм.

Для предотвращения самопроизвольного отворачивания гайки в процессе работы она должна иметь резьбу, обратную направлению вращения вала.

4. При пилении вдоль волокон в плоскости пилы позади нее устанавливают расклинивающий нож 4 на расстоянии 10...15 мм от вершин зубьев (рис. 48, б). Для плоских пил толщина ножа равна ширине пропила или на 0,2 мм превышает ее. Для конических пил нож имеет форму клина и его максимальная толщина на 3...4 мм больше толщины центральной части пилы.

5. Для пил диаметром более 400...500 мм устанавливают боковые направляющие 5 и 6 (рис. 48, в), ограничивающие отклонения пилы в осевом направлении. Штифты-направляющие делают из текстолита, фторопласта или других антифрикционных материалов.

Зазор между пилой и направляющими зависит от диаметра пилы:

Диаметр пилы, мм .... 125...200 250...300 400...503 560...800 Более 800

Зазор, мм................. 0,22 0,30 0,35 0,42 0,55

6. Выступ зубьев над распиливаемым материалом не должен превышать 10... 20 мм, если конструкция станка обеспечивает возможность его регулирования.

Подготовка зубьев пил к работе. В подготовку зубьев пил к работе входят насечка зубьев, уширение зубчатого венца, заточка и фуговка зубьев.

Насечка зубьев выполняется в том случае, если необходимо изменить профиль зуба или на пиле сломаны три (всего) либо два зуба подряд. Для насечки применяют ручные (типа ПШ) или механические (типа ПШП-2) пилоштампы. Штампы и ножи изготавливают из стали 9ХС с твердостью после заточки и отпуска НКСд 55... 60. В штампуемом контуре зубьев следует предусматривать припуск 1... 1,5 мм относительно требуемого профиля. Окончательная форма зубьев достигается заточкой их на пилоточных станках. При этом стачивается слой металла с дефектами, образовавшимися при штамповке.

Уширение зубчатого венца. Оптимальные величины уширения зубчатого венца зависят от породы и состояния распиливаемой древесины и лежат в диапазоне от 0,3 (твердые породы) до 1,0... 1,3мм (мягкие породы при высокой влажности) для круглых пил.

Величины уширения, мм, для различных случаев пиления ленточными пилами приведены ниже:

| Пиление узкими пилами (с разводом) продольном ......................................... | в направлении: .......... 0,25...0,30/0,20...0,25 |

| смешанном прямолинейном ............. криволинейном................................... | .......... 0,30...0,35/0,25...0,30 .......... 0,30...0,55/0,25...0,55 |

| Пиление делительными пилами (плюшеными зубьями).......................... | .......... 0.45...0.55/0.30...0,40 |

Примечание. В числителе — при пилении древесины мягких пород, в знаменателе — при пилении древесины твердых пород и фанеры.

У строгальных пил уширение пропила достигается формой диска, сужающегося от периферии к центру. У твердосплавных пил ушире--зде пропила, как правило, достигается свесом пластинки твердого сплава. Все остальные пилы требуют периодического уширения зуб-1атого венца, выполняемого разводом или плющением зубьев.

Развод зубьев — наиболее универсальный метод, применяемый хля пил продольного и поперечного пиления с прямой и косой заточкой. Развод заключается в отгибании кончиков зубьев поочередно з правую и левую стороны на 1/3... 1/2 высоты зуба от его вершины. Разводить зубья пил можно как до заточки, так и после нее.

Оборудование, приспособления и инструменты, необходимые для развода зубьев пил: станки РПК8 или РАП8 (диаметр пил до 800 мм);

ручные разводки ПИ-39; тиски для зажима пилы при разводе; индикаторный разводомер или шаблоны для контроля точности развода.

Для уширения режущего венца ленточных пил разводом зубьев применяют следующее оборудование и приспособления: полуавтомат для заточки и развода зубьев ленточных столярных пил ТчЛб-2 и приспособление для ручного развода ленточных столярных пил. Для выполнения операции плющения используют полуавтомат для холодного плющения и формования зубьев ленточных пил ПХФЛ-2 или ручные плющилку и формовку.

Точность развода и плющения контролируют индикаторным разводомером или шаблоном. Допускаемые отклонения величины развода или плющения отдельных зубьев пилы ±0,05 мм.

Преимущество уширения зубчатого венца разводом заключается в относительной простоте и универсальности этой операции. Недостаток развода в том, что формирование каждой стенки пропила осуществляется только половиной зубьев, на зубья действуют неуравновешенные силы, снижающие устойчивость пилы в пропиле.

Плющение зубьев применяют для уширения зубчатого венца пил для продольной распиловки с прямой заточкой. Сущность плющения состоит в том, что к кончику передней грани зуба 7 прижимают упор 2 (наковальню), а со стороны задней грани подводят про-

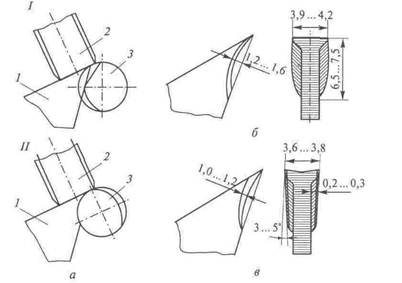

Рис. 49. Плющение зубьев пил:

а — принципиальная схема (/и //— стадии плющения); б— форма кончика зуба после плющения; в—то же, после формования

фильный плющильный валик 3 (рис. 49, а). При повороте плющильного валика он внедряется в материал зуба пилы за счет плавного увеличения радиуса его рабочего участка. Внедрение валика вызывает уширение кончика зуба на обе стороны. Затем уширенному кончику зуба придают правильную форму, обжимая его плашками, т.е. формируют (рис. 49, б), и, наконец, затачивают. В результате плющения, формования и заточки зуб пилы приобретает форму, показанную на рис. 49, в. Двустороннее уширение зуба обеспечивает симметричное действие сил при работе пилы, а поверхности пропила создаются каждым зубом. Плющение зубьев имеет следующие преимущества перед разводом: выше качество пропила, большая устойчивость пилы в пропиле. Плющеные зубья сохраняют необходимое уширение в течение 3... 4 переточек. Пилы с плющеными зубьями могут быть более тонкими (на 0,2...0,4 мм), допускают большую (на 15...20 %) подачу на зуб и меньшее уширение (на 0,1 мм) зубчатого венца, чем пилы с разведенными зубьями. Перечисленные достоинства плющеных зубьев требуют повсеместного перехода на плющение пил для продольной распиловки древесины.

Оборудование и приспособления для плющения и формования зубьев круглых пил следующие: полуавтомат для холодного плющения и формования зубьев ПХФК8 (ПХФД) для диаметров пил до 800 мм; ручная плющилка ПКЦ; ручная формовка ФКЦ;

приспособление для установки пилы при ее установке и формовании.

При наличии большого количества пил для продольной распиловки рационально использовать плющильные станки. Различают станки для плющения и формования зубьев пил в холодном и горячем состоянии. При горячем плющении зубья нагревают в поле ТВЧ до 800... 900 °С. Это обеспечивает лучшее качество подготовки зубьев, но усложняет устройство станка.

Заточка зубьев пил абразивным кругом заключается в со-шлифовывании с граней зубьев слоя металла, толщина которого достаточна для восстановления их остроты и правильной формы. Так как за один проход абразивный круг сошлифовывает слой толщиной 0,02...0,05 мм, пилы затачивают за 4...5 проходов, а сильно затупленные — за б... 7 проходов круга. Правильная заточка зубьев пил должна удовлетворять следующим требованиям:

1. Все зубья после заточки должны иметь одинаковый профиль, т. е. одинаковый шаг, высоту, углы и прочие параметры.

2. Вершины всех зубьев должны быть расположены на одной прямой (для рамных и ленточных пил) или окружности (для круглых пил).

3. Дно впадины между зубьями должно иметь плавное закругле- | ние; наличие острых углов — причина образования трещин в по- | лотне и облома зубьев.

Рис. 50. Схемы заточки зубьев пил:

а — стальных (/ — установка круга; 77 — последовательные взаимные положения круга, зубьев и подающей собачки); б — оснащенных пластинкой твердого сплава

4. Зубья пил не должны иметь заворотов, засинения кончиков и других дефектов.

5. Заточенные зубья не должны иметь блеска на уголках, образованных пересечением кромок. Блеск свидетельствует о том, что при заточке с зуба сошлифован недостаточный слой металла.

В зависимости от места сошлифовывания с зуба металла различают следующие способы заточки: по передней грани, по задней грани, по передней и задней граням. Заточка по передней грани допускает максимальное количество переточек пил, но требует больше времени. Заточка только по задней грани, напротив, неэкономична в отношении расхода пил. Поэтому стальные пилы затачивают по обеим граням. В зубьях с ломаной задней гранью нижнюю часть спинки зуба не шлифуют.

Схема заточки пил на станках-полуавтоматах показана на рис. 50, я, б. Пилозаточные станки классифицируют по назначению, специализации, степени механизации и автоматизации, конструктивным признакам. По назначению различают станки для заточки рамных, круглых и ленточных пил. Им присвоены следующие обозначения (в порядке перечисления): ТчПР, ТчПК (или ТчПД), ТчЛ. Кроме того, существуют станки ТчПТ для заточки дисковых пил с пластинками из твердого сплава. По специализации станки делятся на универсальные и специализированные. Универсальные станки, например Тч ПА-3, рассчитаны на заточку пил разных видов, специализированные — на заточку пил одного вида. Дальнейшая, более узкая специализация основана на размерных характеристиках затачиваемых пил. Таковы, например, станки ТчПК4, ТчПК8 (табл. 43).

| Таблица 43 Технические характеристики основных станков для заточки пил | |||||

| Параметры | ТчПР-2Г | ТЧЛ18 | ТчП 8 | ТчПТ4 | |

| Размеры затачиваемых | |||||

| пил, мм: | |||||

| длина (диаметр) | 1100...1950 | 6000...9000 | 200... 800 | (160...630) | |

| ширина | 80...200 | 50...180 | — | — | |

| толщина | 1,6...2,5 | 0,9...1,2 | 1,0...3,6 | 1.8...3.2 | |

| Размеры затачиваемых зубьев: | |||||

| шаг, мм | 18...40 | 30...50 | 6,5...55 | 10...55 | |

| высота, мм | 16...26 | — | — | — | |

| передний угол, ° | 0...20 | 0...30 | (-25)...(+35)+ | 0...25** | |

| Продолжительность заточки зубьев, мин | 35; 56 | 35...56 | 35;54;75 | 5...30 | |

| Частота вращения шпинделя, мин-1' | — | ||||

| Диаметр шлифовального | 250...180 | 250...180 | 250...170 | ||

| круга, мм | |||||

| Автоматическая | 0,03...0,36 | Ручная | 0,03 ...0,21 | 0,005...0,1 | |

| подача врезания | |||||

| на проход пилы двойной ход), мм | |||||

| Потребляемая мощность, кВт | 1,27 | 1,37 | 1,2 | — | |

| Габаритные размеры | |||||

| станка, мм: | |||||

| длина | |||||

| ширина | |||||

| высота | |||||

| Масса станка, кг | |||||

Угол косой заточки 5...45°. **

Углы: задний 10...20°,косой заточки 0…30°.

Фуговка зубьев пил — это процесс сошлифовывания материала с кончиков наиболее выступающих зубьев с целью выравнивания зубчатого венца по высоте и ширине. Это позволяет уменьшить глубину кинематических рисок и обеспечить формирование поверхности пропила всеми зубьями пилы. Фуговка может быть статической (вручную или на заточном станке) и динамической (на валу круглопильного станка).

Фуговочные бруски устанавливают на вилкообразный держатель, связанный с корпусом рычагом. Корпус закрепляют на станке так, чтобы пила находилась между брусками. Перемещая винтом вилку вправо и влево до касания брусков о кончики зубьев вращающейся пилы, производят боковую фуговку зубьев. Надвигая вилку на пилу в радиальном направлении, производят радиальную фуговку. В результате фуговки на кончиках зубьев образуются фуговочные площадки. В пределах этих площадок задний угол режущих кромок равен нулю. Во избежание чрезмерного трения величина площадок не должна превышать 0,3 мм.

Доводка зубьев заключается в подшлифовке передней и задней поверхностей зубьев мелкозернистым оселком, закрепленным в специальной державке. Стойкость пилы с доведенными зубьями увеличивается на 15... 20%. Выполняют доводку с помощью ручного приспособления.

Пилы подготавливают к работе на деревообрабатывающих предприятиях. Считается, что пила пригодна к эксплуатации, если выполняются следующие технические требования:

Допускаемое отклонение от прямолинейности торцовых

поверхностей пилы, мм, для пил диаметром, мм:

до 50...........................................................................................0,1

450...800............................................................... ............0,2

800...1000............................................................ ..............0,3

Допускаемая разница шагов зубьев у одной пилы, мм, для шагов зубьев, мм:

до10............................................................................................0,2

10...20.........................................................................................0,3

20...40.........................................................................................0,5

Допускаемая разница величин передних углов и угловзаострения,°............................................................................... ±2

Допускаемая разница радиусов пилы (радиальное биение), мм,

для незаточенных пил диаметром, мм:

360............................................................................................. 0,2

360...630.....................................................................................0,3

630. ..1000.............................................................................................0,6

Допускаемая шероховатость, мкм:

торцовых поверхностей пил, Rа .................................................2,5

передних и задних поверхностей зубьев, Rт .............................20

Подготовка дисковых пил с пластинками из твердого сплава. Основными операциями подготовки к работе дисковых пил с пластинками из твердого сплава являются припайка твердосплавных пластинок (ремонтная операция), заточка и доводка зубьев.