Абразивная обработка материалов

Список литературы

Сверлильные и расточные станки. Станки сверлильной группы подразделяются на вертикально-сверлильные, радиально-сверлильные, горизонтально-расточные, одношпиндельные и многошпиндельные полуавтоматы, координатно-расточные, расточные, алмазно-расточные, горизонтально-сверлильные для глубокого сверления и специализированные сверлильные станки.

Указанные типы станков сверлильной группы имеют несколько моделей (см. табл. 5.1). Например, одношпиндельные вертикально-сверлильные станки имеют модели 2135, 2А135, 2Н135, 2А150 и т. д., а модернизированные станки этой серии – модели 2Н135А, 2Н150 и т. д.; радиально-сверлильные станки имеют модели 255, 2А53, 2А55, 2В56 и т. д., а новые 2Н55, 2Н57, 2Н58 и т.д.; координатно-расточные модели 2450, 2В460, алмазно-расточные модели 2712А и т. д.

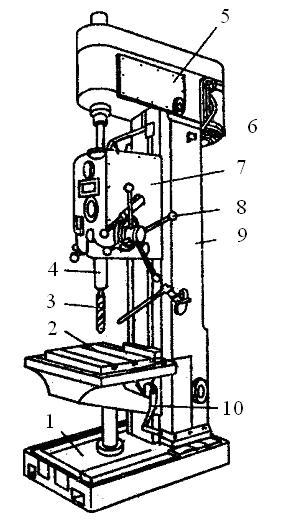

На рис. 5.25 показан одношпиндельный вертикально-сверлильный станок модели 2Н135А. На фундаментной плите 1 крепится станина 9. В верхней части станины расположен электродвигатель 6 мощность 4,5 кВт, который сообщает сверлу 3, укрепленному в нижней части шпинделя 4, главное движение резания Dr (вращательное) через коробку скоростей, расположенную в консольной части станка, называемой шпиндельной головкой 5. Движение подачи Ds (поступательное вдоль оси) сверло получает от коробки передач, укрепленной в подвижном кронштейне 7.

Вертикальное перемещение шпинделя и сверла может осуществляться механически по задуманному режиму от коробки подач или вручную при помощи штурвала 8. Обрабатываемую заготовку в зависимости от ее формы и размеров укрепляют на столе 2 в машинных тисках, кондукторах или иных приспособлениях. При помощи рукоятки 10 стол может перемещаться в вертикальном направлении. В станке предусмотрена возможность сверления отверстий на заданную глубину с автоматическим отключением подачи.

Рис. 5.25. Одношпиндельный вертикально-сверлильный станок модели 2Н135

На вертикально-сверлильном станке модели 2Н135А можно сверлить отверстия диаметром до 50 мм и глубиной до 300 мм. Эти станки имеют широкий диапазон частот вращения шпинделя и подач, поэтому применяются не только для сверления, но также для растачивания (зенкерования) и нарезания внутренней резьбы. Выбор наивыгоднейшей скорости главного движения резания при сверлении и других видах обработки отверстий осуществляют подбором соответствующей частоты вращения шпинделя.

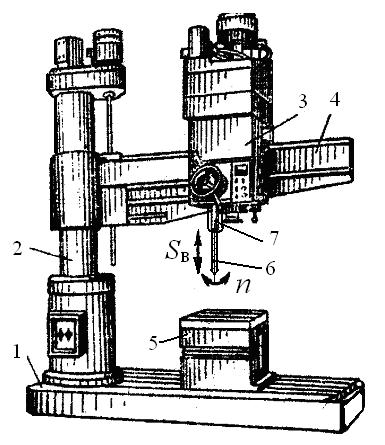

На рис 5.26 показан общий вид радиально-сверлильного станка модели 2М55. Эти станки используют для сверления отверстий в крупных заготовках, установка которых на столе вертикально-сверлильного станка невозможна или неудобна. Обрабатываемую заготовку устанавливают на столе 5 или непосредственно на фундаментной плите 1. Сверло 6 закрепляют в шпинделе станка 7, а затем устанавливают относительно заготовки, поворачивая траверсу 3 вместе с поворотной колонной 2 и перемещая шпиндельную головку 4 по траверсе. В зависимости от высоты заготовки траверса может быть поднята или опущена. Главное движение n – вращение шпинделя, а движение подачи Sв – осевое перемещение шпинделя.

Рис. 5.26. Общий вид радиально – сверлильного станка модели 2М55

На станке можно получить 12 различных частот вращения шпинделя ( от 20 до 2000 мин -1) и восемь различных подач (0,056…2,5 мм/об).

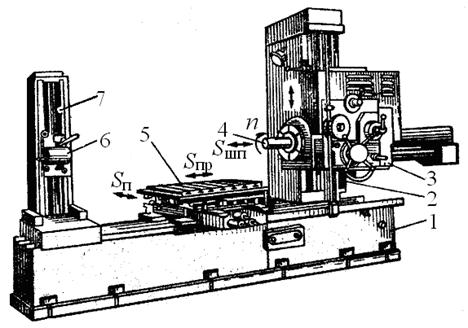

Для получения отверстий путем сверления, зенкерования, расточки или развертывания в крупных литых заготовках применяют расточные станки, котроые бывают горизонтально- и вертикально-расточные. На рис 5.27 показан общий вид горизонтально-расточного станка модели 262Г.

Рис. 5.27. Общий вид горизонтально- расточного станка модели 262Г

На литой станине 1 укреплена передняя стойка 2, по направляющем которой может вертикально перемещаться шпиндельная бабка 3 с горизонтально расположенным шпинделем 4, который получает главное (вращательное) движение резания (12,5 … 1600 мин-1) и осевую (2,2…1760 мм/мин) подачу, параллельную плоскости стола. На шпинделе закрепляется борт-штанга с расточным резцом, второй конец поддерживается специальным люнетом 6 задней стойки 7. Обрабатываемую деталь (литые крупные корпуса редукторов, станины, массивные блоки двигателей и т. д.) укрепляют на столе 5, имеющем продольную и поперечную подачи. Движения подач на станке осуществляется как вручную, так и механически. Во время расточки отверстий вершина резца описывает круговую траекторию и вместе со шпинделем получает продольную подачу. Иногда продольную подачу сообщают обрабатываемой заготовкой вместе со столом; в этом случае шпиндель и резец получают только вращательное движение. Растачивание отверстий может производиться как резцами, установленными в борт-штанге, так и сверлами, зенкерами и развертками, закрепляемыми в шпинделе станка.

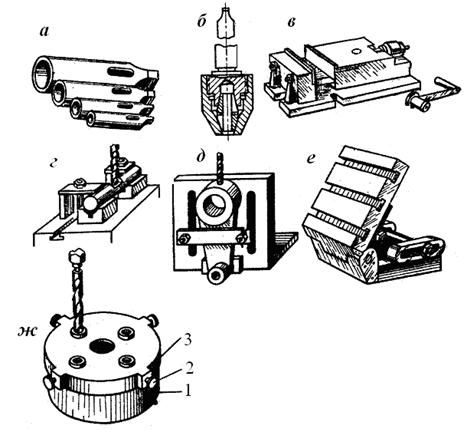

5.5.4. Основные виды сверлильных работ. Сверление. Различают обычное и глубокое сверление. При обычном сверлении применяют спиральные сверла с коническими или цилиндрическими хвостовиками. Первые закрепляют в шпинделе станка непосредственно или при помощи переходных конусных втулок (рис. 5.28, а), вторые – при помощи двух и трехкулачкомых сверлильных патронов (рис. 5.28, б). В зависимости от велечины партии обрабатываемых деталей сверление производят по разметке или в кондукторах.

Рис. 5.28. Приспособления к сверлильным станкам

Сверление по разметке применяют при небольших партиях обрабатываемых деталй и при выполнении ремонтных работ. Установку и зажим при этом производят непорсредственно на столе станка либо в машинных тисках (рис. 5.28, в), в универсальных (переставных) угольниках (рис. 5.28, д, е), в призмах (рис. 5.28, г). При обработке больших партий деталей сверление производят в кондукторах – специальных приспособлениях без предварительной разметки детали. При использовании накладным кондуктором (рис. 5.28, ж) обрабатываемую деталь 1 закрепляют в машинных тисках или непосредственно на столе станка; кондуктор 3 накладывают и укрепляют боковыми винтами 2 на той части поверхности детали, где нужно просверлить отверстие. При сверлении пользуются механической и реже ручной подачей сверла.

При глубоком сверлении, когда длина отверстия превышает его диаметр в 5 и более раз, обычно применяют специальные сверла: ружейные – для сверления отверстий диаметром до 25 мм в сплошном материале; пушечные одностороннего резания – для сверления отверстий диаметром более 25 мм№ трубчатые – для кольцевого сверления отверстий диаметром более 50 мм и др. Сверление производят на горизонтально-сверлильных (глубокосверлильных) станках с вращением обрабатываемой детали и продольной подачей сверла. Деталь закрепляют в кулачках патрона и в люнете.

Для сверления глубоких отверстий применяют спиральные сверла с осевыми отверстиями для подвода охлаждающей жидкости непосредственно к режущим кромкам (см. рис. 5.24, в). Эти сверла по сравнению со сверлами без отверстий имеют повышенную стойкость. Кроме того охлаждающая жидкость, поступающая под давлением, облегчает удаление стружки и обеспечивает повышение производительности сверлильного станка.

Рассверливание. Эту обработку применяют для отверстий диаметром более 25 мм. Сверла больших диаметров имеют перемычки значительных размеров, поэтому при их применении необходимы увеличенные усилия подачи. Кроме того, такие сверла часто дают отклонение от оси сверления. Применяя данный вид обработки, сначала делают отверстие меньшего диаметра (0,3…0,6 диаметра заданного отверстия), затем его рассверливают сверлом заданного диаметра.

Основным видом сверлильных работ является сверление отверстий под резьбу. Эти отверстия получают спиральным сверлом в сплошном теле заготовки либо рассверливаются в отливках и поковках. Диаметр сверл или зенкеров под резьбу выбирают по специальным таблицам.

Зенкерование и развертывание. Отверстия полученные в заготовках сверлением, литьем или штамповкой с целью получения большей точности размеров и чистоты поверхности, подвергают зенкерованию или развертыванию.

Зенкерование применяют для окончательной обработки отверстий или для предварительной обработки под развертывание. Припуск для зенкерования зависит от диаметра отверстия и составляет от 0,6…1,0 мм для диаметров 10…18 мм, и до 3,0…5,0 мм для диаметров 50…80 мм. При зенкеровании под развертку диаметр зенкера должен быть меньше окончательного размера отверстия на величину припуска, снимаемого разверткой.

Развертывание является окончательным видом обработки отверстий, полученных сверлением, зенкерованием или расточкой. Припуск под черновое развертывание обычно составляет 0,2…0,5 мм на диаметр, под чистовое – 0,05…0,2 мм на диаметр.

1. Горбунов Б. И. «Обработка металлов резанием, металлорежущий инструмент и станки»: Учебное пособие для вузов.-М.: Машиностроение, 1981.

2. В. Т. Жадан «Материаловедение и технология металлов» , -М.: Металлургия, 1994.

Абразивами называют твердые тела в виде зерен, служащие для обработки других твердых тел путем отделения от них частиц царапаньем или истиранием. Для того чтобы зерна абразивного материала могли царапать обрабатываемый материал, они должны быть тверже этого материала и иметь достаточно острые кромки.

Во всех практически применяемых способах абразивной обработки имеют место одновременно и царапанье и истирание, причем в зависимости от характера операции преобладает или то или другое. Процесс абразивной обработки с преобладанием царапающего действия называется шлифованием; с преобладанием истирания – полированием.

Область шлифовальных работ весьма широка и включает как грубые обдирочные операции, например, очистку поверхности отливок, так и самые точные операции, служащие для получения правильной формы, точных размеров и заданной частоты обработанных поверхностей деталей.

5.6.1. Абразивные материалы. Все применяемые в промышленности абразивные материалы делятся на естественные и искусственные.

Из естественных абразивных материалов самое большое практическое применение имеет алмаз. Чаще всего алмазы применяют для правки шлифовальных кругов (и то в тех только случаях, когда требуется высокая точность формы их поверхности). Используют алмазы весом от 0.2 до 1.5 карат и так называемые алмазные карандаши (мелкие алмазы, заделанные в специальный вольфрамолидноалюминиевый сплав в виде цилиндриков).

Основными абразивными материалами, применяемыми в промышленности для шлифования, являются искусственный корунд, карбид кремния – карборунд и карбид бора.

Искусственный корунд или электрокорунд в основном состоит из окиси алюминия Al2O3. Получают его плавкой в электропечах из шихты, составленной из естественных пород. Электрокорунд обладает высокой твердостью, сравнительно вязок и при дроблении дает зерна с острыми кромками. В зависимости от содержания Al2O3 электорокорунд подразделяется на два сорта: белый электрокорунд, содержащий 98-99% Al2O3, и нормальный электрокорунд, содержащий не менее 91% Al2O3.

Карборунд представляет собой конгломерат, состоящий из карбида кремния SiC с незначительными примесями графита, кварца, кремния. получают его в электропечах при нагреве (до 1800-1850°С) смеси песка SiO2 и каменного угля с добавкой материалов, способствующих протеканию реакции образования SiС. В зависимости от содержания SiС и примесей различаютчерный карбид кремния (SiС от 95 до 97%) и зеленый карбид кремния (SiС > 97%).

Карбид бора В4С имеет твердость, приближающуюся к твердости алмаза. Его получают плавкой из шихты, состоящей из технической борной кислоты и нефтяного кокса.

5.6.2. Абразивные инструменты.Абразивными инструментами называют твердые тела, имеющие правильную геометрическую форму и состоящие из зерен абразивного материала, скрепленных между собой вспомогательным материалом – связкой.

Абразивный инструмент различают по геометрической форме, роду и сорту абразивного материала, зернистости или размерам абразивных зерен, связи или виду связующего материала, твердости, структуре или строению. Зерна абразивных инструментов представляют собой искусственные или естественные минералы и кристаллы. Из естественных минералов применяют алмаз, кварц, корунд, наждак, кремень, гранат. К искусственным минералам относятся электрокорунд нормальный (Э), электрокорунд белый (ЭБ), монокорунд (М) карбид кремния зеленый (КЗ), и черный (КЧ), карбид бора, борсиликокарбид, электрокорунд хромистый (ЭХ), электрокорунд титанистый (ЭТ).

В зависимости от величины зерна установлено три группы зернистости

шлифзерна от №200 до №16 (2000 мкм – 160 мкм)

шлифкоромки от №12 до №3 (125 мкм – 28 мкм)

микрошлифкоромки от № М40 до № М5 (40 мкм – 3 мкм) Абразивные зерна разделяют по номерам зернистости, просеивая их через систему сит, каждое из которых имеет определенное количество ячеек, приходящихся на один погонный дюйм, что определяет номер сита. Под номером зерна принято понимать номер сита, через которое данные зерна прошли, прежде чем задержаться на следующем сите.

Применяемые в промышленности связки – вулканитовые, бакелитовые, минеральные. В состав керамической связки входят огнеупорная глина, полевой шпат, тальк, кварц, стекло.

Под структурой абразивного инструмента понимают количественное соотношение в нем абразивных зерен и связки. Различают три группы, включающие 13 номеров.

Твердость шлифовального круга или бруска характеризуется величиной силы, с которой связка удерживает абразивные зерна. По твердости делятся на мягкие (М), средне мягкие (См), твердые (Т), весьма твердые (ВТ), чрезвычайно твердые (ЧТ). Во время работы зерна круга тупятся, вследствие чего силы резания, действующие на каждое зерно, возрастают. В тот момент, когда сила, действующая на зерно, превысит силу, с которой оно удерживается связкой, зерно вырывается с поверхности круга и удаляется вместе со стружкой. После удаления зерна связка, оказавшаяся в непосредственном взаимодействии с обрабатываемой заготовкой, быстро стирается поверхностью заготовки, после чего на поверхность круга выступают новые острые зерна. Описанное явление называется самозатачиванием круга. При правильном выборе круга по твердости и правильном режиме шлифования круг работает с самозатачиванием.

5.6.3. Маркировка абразивных инструментов. Каждый абразивный инструмент маркируют, для чего на одной из его нерабочих поверхностей обозначается род шлифующего материала, зернистость, твердость, род связки, структура, форма и размеры, а также наибольшая окружная скорость вращения. Например: 1) М44А40С26К5 расшифровывается так: материал монокорунд 44А, зернистость 40, твердость С2, структура 6, связка керамическая разновидности К5; 2) наиболее полная маркировка: Э60М2В6Д 200´3 ГОСТ 2424-75 50 м/сек: диск состоит из нормального электрокорунда, зернистостью № 60, мягкий 2, связка вулканитовая, структура N6, диаметр 200мм, толщина 3мм, Vmax = 50 м/сек.

5.6.4. Процесс резания при шлифовании.Шлифовальный круг можно рассматривать как многозубый инструмент, роль режущих зубьев которого выполняют входящие в состав круга абразивные зерна. Каждое зерно шлифовального круга за период его контакта с заготовкой срезает стружку очень малых размеров. Однако, вследствие огромного количества зерен в круге и большой скорости вращения, количество зерен, участвующих в работе в единицу времени, очень велико, и это дает возможность снимать при шлифовании значительные объемы металла.

Зерна шлифовального круга имеют самую различную форму, и поэтому вид и форма стружек, снимаемые различными зернами, будут также различными. При рассмотрении же шлифовальной стружки в микроскоп видим другую картину: большое количество стружек различной формы и размеров. Кроме таких оформленных стружек, в шлифовальной стружке всегда имеется большое количество мелких комочков, образовавшихся вследствие стекания металлической стружки с частицами абразива. Этот вид стружки образуется при резании зернами, форма которых неблагоприятна для осуществления процесса резания.

Процесс резания при шлифовании сопровождается теми же явлениями, что и при резании металлическими инструментами.

При шлифовании образующаяся стружка и поверхность обрабатываемой заготовки нагреваются до высокой температуры (1000 … 1500 °С)

Для снижения температуры, а также с целью очистки пор круга, для осаживания пыли и удаления ее с поверхности детали. Процесс шлифования производится обычно с охлаждением струей жидкости, подводимой к зоне касания круга с обрабатываемой заготовкой.

5.6.5. Основные схемы шлифования.Для всех технологических способов шлифования главным движением резания является вращение круга. Различают плоское шлифование и круглое шлифование.

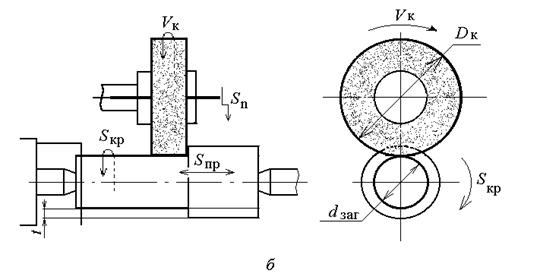

При плоском шлифовании (рис. 5.29) возвратно-поступательное перемещение заготовки является продольной подачей Sпр, м/мин.

Для обработки поверхности на всю ширину заготовки b заготовка или круг должны перемещаться с поперечной подачей Sп (мм/дв·ход). Это движение происходит прерывисто (периодически) при крайних положениях заготовки в конце продольного хода. Периодически происходит и подача Sb на глубину резания. Это движение также осуществляется в крайних положениях заготовки, но в конце поперечного движения. Главным движением является вращение круга со скоростью Vк.

Рис.5.29. Схема плоского шлифования.

При круглом шлифовании (рис. 5.30) продольная подача происходит за счет возвратно-поступательного перемещения заготовки за один ее оборот.

Рис. 5.30. Схема круглого шлифования

Вращение заготовки является круговой подачей Sкр. Подача Sп (мм/дв·ход) на глубину резания происходит при крайних положениях заготовки.