Обработка заготовок на сверлильных и расточных станках

Рис. 5.22. Типы фрезерных станков

применяют карусельно-фрезерные (рис. 5.22, г)станки. Более крупные заготовки обрабатывают на барабанно-фрезерных станках. Эти типы станков широко применяют в автотракторной промышленности. Копировально-фрезерные станки (рис. 5.22, е)предназначены для получения деталей со сложными фасонными поверхностями в индивидуальном и мелкосерийном производствах. Примером таких деталей являются штампы и пресс-формы. Фрезерные станки (рис. 5.22, д)с ЧПУ делают на базе универсальных фрезерных станков, поэтому в них наиболее полно сочетаются широкие технологические возможности универсальных станков с достоинствами автоматизированного цикла обработки.

Использованная литература

1. Технология конструкционных материалов. /Дальский А.М., Арутюнова И.А., Барсукова Т.Н. и др. – М.: Машиностроение, 1977. – 664с.

5.5.1. Характеристика методов сверления и растачивания.Сверление и растачивание – весьма распространенный способ получения отверстий в обрабатываемом изделии. Режущим инструментом при сверлении и растачивании являются сверла, а также зенкеры, развертки. Сверление и растачивание осуществляют при сочетании двух движений: главного движения резания Dr – вращательного движения сверла, зенкера или развертки (рис. 5.23) и движения подачи Ds – поступательного движения сверла или другого режущего инструмента, т. е. оба движения на сверлильном станке сообщают инструменту.

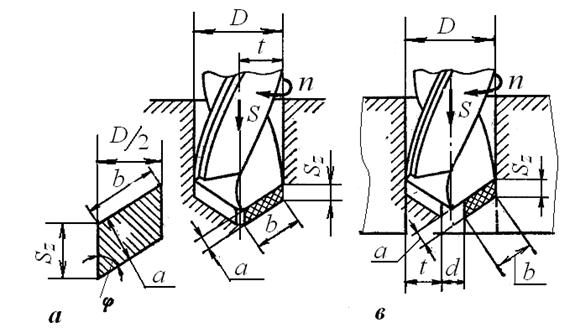

Рис. 5.23. Элементы режима резания при сверлении

Элементами режима резания являются: скорость главного движения резания; подача; глубина резания; площадь поперечного сечения среза.

Скоростью главного движения резания v при сверлении и растачивании называют окружную скорость точки режущей кромки, наиболее удаленной от оси сверла. Скорость резания определяют по формуле

V=πDn/1000 м/мин, где D – диаметр сверла, мм; n – частота вращения сверла в минуту.

Выбор скорости резания при сверлении и растачивании зависит от ряда факторов – механических свойств обрабатываемого материала и материала режущей части сверла, диаметра сверла, величины подачи, стойкости инструмента, охлаждения, глубины сверления и т.д.

Подача S равна величине перемещения сверла, зенкера, развертки вдоль оси. Поскольку сверло имеет две режущие кромки, то подача, приходящаяся на каждую кромку, Sz=S/2, мм/об, (рис. 5.23, а).

Глубина резания t при сверлении отверстий в сплошном материале составляет половину диаметра сверла t=D/2 (см. рис. 5.23, а), а при растачивании t=(D-d)/2, где d – диаметр растачиваемого отверстия. Площадь сечения срезаемого слоя, снимаемого двумя главными режущими кромками сверла за один оборот, определяют как удвоенное произведение толщины a на ширину среза b (рис. 5.23, а). Ширину и толщину среза (без учета перемычки) определяют по формулам:

b=D/2sin φ, мм; a=S/2sin φ, мм.

Мощность резания, или эффективную мощность при сверлении Np определяют, исходя из крутящего момента сопротивления резанию Мкр, и частоты вращения сверла n, мин-1. Для определения крутящего момента пользуются эксперементальной формулой

Mкр=CмDxмSyмKм,

где См, Км, хм, ум – коэфициенты и степени, характеризующие свойства обрабатываемого материала и другие условия обработки (определяются по таблицам).

Тогда Np=Mкрn/(176,2*103*1,36) кВт.