Обработка заготовок на фрезерных станках

Характеристика метода фрезерования. Фрезерование является одним из высокопроизводительных и распространенных методов обработки поверхностей заготовок многолезвийным режущим инструментом — фрезой.

Технологический метод формообразования поверхностей фрезерованием характеризуется главным вращательным движением инструмента и обычно поступательным движением подачи. Подачей может быть и вращательное движение заготовки вокруг оси вращающегося стола или барабана (карусельно-фрезерные и барабанно-фрезерные станки).

На фрезерных станках обрабатывают горизонтальные, вертикальные и наклонные плоскости, фасонные поверхности, уступы и пазы различного профиля. Особенностью процесса фрезерования является прерывистость резания каждым зубом фрезы. Зуб фрезы находится в контакте с заготовкой и выполняет работу резания только на некоторой части оборота, а затем продолжает движение, не касаясь заготовки, до следующего врезания. Врезание зуба фрезы в заготовку сопровождается ударами, что приводит к неравномерности процесса резания, вибрациям и повышенному износу зубьев, а также отрицательно сказывается па точности и шероховатости обработанной поверхности.

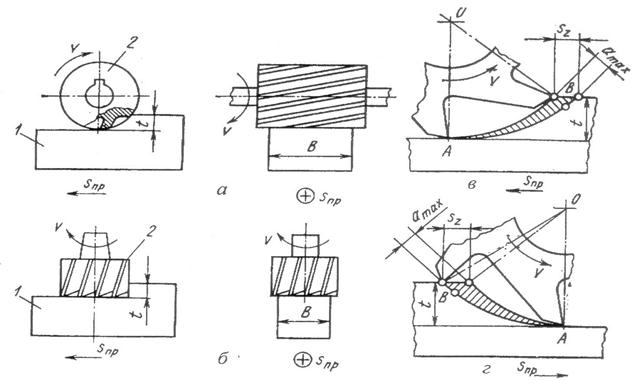

На рис. 5.20 показаны схемы фрезерования плоскости цилиндрической (а) и торцовой (б) фрезами.

При цилиндрическом фрезеровании плоскостей работу выполняют зубья, расположенные на цилиндрической поверхности фрезы. При торцовом фрезеровании плоскостей в работе участвуют зубья, расположенные на цилиндрической и торцовой поверхностях фрезы.

Цилиндрическое и торцовое фрезерование в зависимости от направления вращения фрезы и направления подачи заготовки можно осуществлять двумя способами:

1) встречным фрезерованном (против подачи), когда направление вращения фрезы и перемещение заготовки не совпадают (рис. 5.20, в);

2) попутным фрезерованием (по подаче), когда направление вращения фрезы совпадает с направлением перемещения заготовки (рис. 5.20, г).

При встречном фрезеровании нагрузка па зуб возрастает от пуля до максимума, при этом сила, действующая на заготовку, стремится оторвать ее от стола, что приводит к вибрациям и увеличению шероховатости обработанной поверхности. Преимуществом встречного фрезерования является работа зубьев фрезы «из-под корки», т. е. фреза подходит к твердому поверхностному слою снизу и отрывает стружку при подходе к точке В. Недостатком является наличие начального скольжения зуба по наклепанной поверхности, образованной предыдущим зубом, что вызывает повышенный износ фрезы.

Рис. 5.20.Схемы фрезерования цилиндрической (а) и торцовой (б) фрезами, встречного (в) и попутного (г) фрезерования: 1 – заготовка; 2 – фреза

При попутном фрезеровании зуб фрезы сразу начинает срезать слой максимальной толщины и подвергается максимальной нагрузке. Это исключает начальное проскальзывание зуба, уменьшает износ фрезы и шероховатость обработанной поверхности. Сила, действующая на заготовку, прижимает ее к столу станка, что уменьшает вибрации.

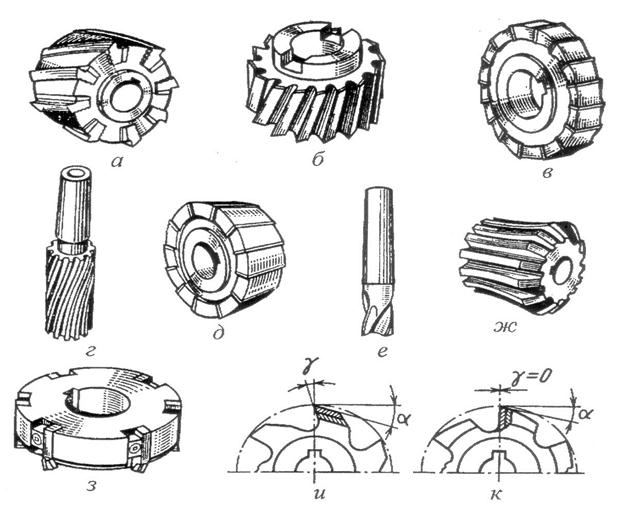

Типы фрез. В зависимости от назначения и вида обрабатываемых поверхностей различают следующие типы фрез: цилиндрические (рис. 5.21, а), торцовые (рис. 5.21, б), дисковые (рис. 5.21, в), концевые (рис. 5.21, г), угловые (рис. 5.21, д), шпоночные (рис. 5.21, е), фасонные (рис. 5.21, ж).

Фрезы изготовляют цельными (рис. 27, б, д) или сборными с напайными и вставными ножами (рис. 5.21, з). Режущие лезвия могут быть прямыми (рис. 5.21 , д) или винтовыми (рис. 5.21, а). Фрезы имеют остроконечную (рис. 5.21, и) или затылованную (рис. 5.21, к) форму зуба. У фрез с остроконечными зубьями передняя и задняя поверхности плоские. У фрез с затылованными зубьями передняя поверхность плоская, а задняя выполнена по спирали Архимеда; при переточке по передней поверхности профиль зуба фрезы сохраняется.

Рис. 5.21. Типы фрез

Цельные фрезы изготовляют из инструментальных сталей, корпуса напайных фрез – из конструкционных сталей; на рабочие части зубьев фрез припаивают пластинки из быстрорежущих сталей и твердых сплавов. У сборных фрез зубья (ножи) выполняют из быстрорежущих сталей или оснащают пластинками из твердых сплавов и закрепляют в корпусе фрезы различными механическими способами.

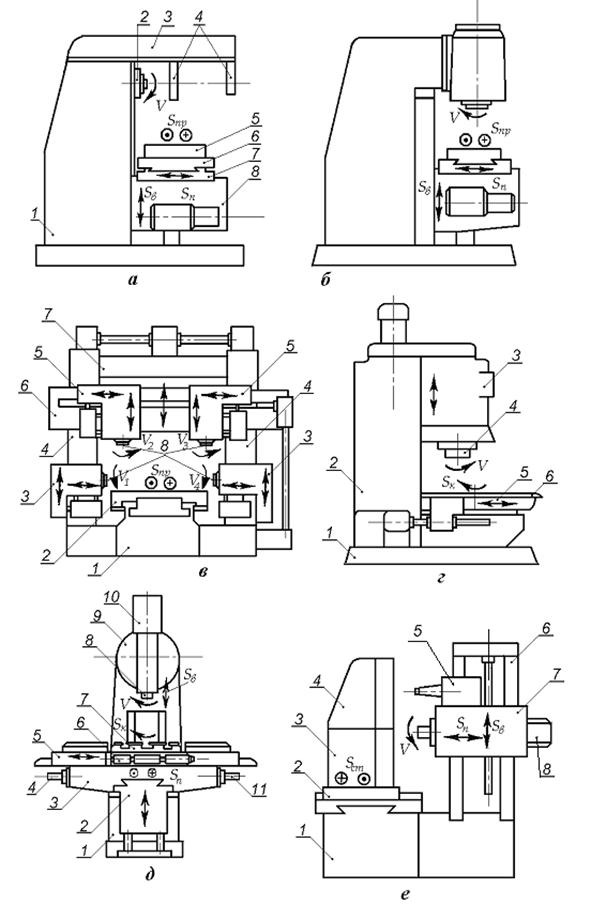

Типыфрезерных станков и их назначение.Горизонтально- (рис. 5.22, а)и вертикально-фрезерные (рис. 5.22, б) станки, а также консольные станки относят к универсальному виду оборудования. Станки одного типоразмера имеют много унифицированных частей, например, одинаковые столы, салазки, консоли, коробки скоростей и т. д. Станки используют для выполнения широкого круга фрезерных работ на заготовках небольших габаритных размеров и массы в индивидуальном и мелкосерийном производствах.

Продольно-фрезерные станки (рис. 5.22, в) бывают одно- и двухстоечные. Они предназначены для обработки крупных корпусных деталей в серийном производстве.

В массовом производстве для высокопроизводительного непрерывного фрезерования заготовок небольших размеров (рычаги, кронштейны и т. д.)